一种地面定向钻井流态化水力采煤方法

1.本发明涉及一种水力采煤方法,具体是一种地面定向钻井流态化水力采煤方法,属于煤矿开采技术领域。

背景技术:

2.在我国的能源体系中,煤炭资源占已探明化石能源资源总量的97%左右,煤炭资源仍是能源安全稳定供应的主要能源。目前除了少量的露天采煤外,中国超过90%的煤矿均采用井工开采的方式,即通过在井下布置采煤巷道进行采煤、并通过运输系统将煤运输到地面。这种传统的井工开采方式一方面需要在井下施工大量的采煤巷道以及配套生产的硐室,岩土工程量巨大、煤炭开采成本高,且目前我国浅部煤炭资源已趋于枯竭,煤炭资源开采深度以平均每年10~25米的速度增加,开采深部煤炭资源将成为未来煤炭作为中国主体能源的重要支撑,这无疑会造成煤炭开采成本进一步增加;另一方面,虽然目前已实现机械化采煤,但井下设备安装、设备操作等作业环节仍需大量的作业人员,一旦发生煤与瓦斯突出事故,将造成大量人员伤亡,因此井工开采的安全性不高。

3.水力采煤是指利用水力来完成矿井生产的采煤、运输、提升等生产环节的全部或部分工作的开采技术,水力采煤方式可极大减少井下的巷道和井下作业人员的配置,煤炭开采成本低、采煤安全性高,水力采煤通常在不稳定煤层、急倾斜煤层、复采煤层以及煤层赋存不规则的区域或块段应用,只要煤层条件合适,就能充分发挥它的优势。

4.针对钻井水力采煤技术,申请号为02129521.2的中国发明专利公开了一种无人下井钻孔水力采煤方法,其公开了在竖井中安装包括高压水通道、压缩空气通道、返渣筒的开采管柱和包括射流喷嘴、混合室及刮刀钻头的开采设备,利用开采管柱上下移动及转动、开采和破碎周围的煤体;在混合室注入压缩空气、产生气举,水、煤在吸渣口充分混合经返渣筒提升至地表。这种传统的利用竖井水力采煤、并通过竖井原位提升水力切割下的煤岩混合物的方式,一方面,如该发明公开的开采管柱由直径大小不同的四层同心管子组成,高压水通道和压缩空气通道大大压缩了返渣筒的空间、且需保证密封效果,不仅存在开采装备及工艺复杂的问题,而且势必造成采煤竖井的钻孔直径尺寸较大、打设成本较高;另一方面,水力采煤过程中无法同时对返渣筒进行提升,从而导致开采效率较低;再一方面,由于气体的可压缩性较强,且煤层及岩层中的裂隙数量和走向无法具体确定、无法保证绝对的密闭效果,因此采用气举提升煤炭的方式存在不稳定性,即水力切割下的煤岩混合物经返渣筒顶端的排渣口排出时,通常出现停滞或井喷等波动的不连续现象。

5.为解决上述问题,本申请人申请的申请号为201911037344.9的中国发明专利公开了一种流态化煤气同采系统及其同采方法,该流态化煤气同采系统包括水力采煤部分、井底煤岩处理部分和煤岩输送部分,其中分置设置的水力采煤部分与井底煤岩处理部分可以各自工作、互不影响,可以大大减小采煤竖井的钻孔直径尺寸,且井底煤岩处理部分设置在与煤岩输送部分的独立输送立起井贯通的底巷道内,水力采煤出的煤岩混合物可以通过井底煤岩处理部分和煤岩输送部分进行煤岩分离后的分类运输上井。但这种采煤方法一方面

仍需要在煤层底板中开掘底巷道、且底巷道内需要布置大量机械设备,存在需作业人员井下作业以及煤岩输送装备复杂、煤炭开采成本相对较高的问题;另一方面,由于单个采煤钻井实际采煤区域范围有限(通常实际采煤范围为直径2~5m的圆柱形区域)、单井采煤量小,因此在煤层走向范围内的地面上需打设较多的采煤钻井、施工工程量相对较大,且多个采煤钻井之间不可避免的会存在一定的遗煤。

技术实现要素:

6.针对上述现有技术存在的问题,本发明提供一种地面定向钻井流态化水力采煤方法,能够在实现无作业人员井下作业的前提下降低煤炭开采成本,特别适用于对倾斜走向的松软煤层进行煤矿开采。

7.为实现上述目的,本地面定向钻井流态化水力采煤系统包括定向钻井水力采煤部分和定向钻井煤岩混合物输送部分;

8.所述的定向钻井水力采煤部分包括钻采定向钻机、定向采煤钻井、采煤定向钻杆和钻采一体化装置;定向采煤钻井相对于煤层倾斜走向的高端位置自地面通过钻采定向钻机打入,包括沿上下走向的一个主采煤钻井段、沿煤层倾斜走向向煤层倾斜走向的低端位置延伸的多个煤层钻井段以及造斜连通设置在主采煤钻井段与煤层钻井段之间的采煤过渡钻井段;采煤定向钻杆包括多个密闭同轴安装连接为一体结构的空心钻杆段,采煤定向钻杆内部空腔形成连贯的压力介质通道;钻采一体化装置安装在采煤定向钻杆的底端,包括流体控制机构ⅰ、钻进机构ⅰ和水力切割机构,流体控制机构ⅰ用于控制流经采煤定向钻杆的压力介质的流通方向,钻进机构ⅰ包括可调弯壳体ⅰ、孔底螺杆马达ⅰ以及通过万向轴总成安装在孔底螺杆马达ⅰ的动力输出端上的定向钻头ⅰ,定向钻头ⅰ上设有喷射方向面向钻进方向的钻进喷嘴ⅰ,水力切割机构包括喷射方向沿定向钻头ⅰ径向方向设置为多个的水力切割喷嘴,孔底螺杆马达ⅰ的高压输入端和水力切割喷嘴分别与流体控制机构ⅰ密闭连通连接,孔底螺杆马达ⅰ的低压输出端与钻进喷嘴ⅰ密闭连通连接;

9.所述的定向钻井煤岩混合物输送部分包括钻吸定向钻机、定向吸煤钻井、吸煤定向钻杆和钻吸一体化装置;定向吸煤钻井相对于煤层倾斜走向的低端位置自地面通过钻吸定向钻机打入,包括沿上下走向的一个主吸煤钻井段、走向沿煤层宽度方向设置的一个煤层贯通钻井段以及造斜连通设置在主吸煤钻井段与煤层贯通钻井段之间的一个吸煤过渡钻井段,且煤层贯通钻井段位于煤层倾斜走向低端位置的底部;吸煤定向钻杆包括多个密闭同轴安装连接为一体结构的空心钻杆段,吸煤定向钻杆内部空腔形成连贯的压力介质通道,压力介质通道包括压力水注入通道和吸煤通道;钻吸一体化装置包括流体控制机构ⅱ、安装在吸煤定向钻杆底端的钻进机构ⅱ和安装在吸煤定向钻杆上的吸煤机构,流体控制机构ⅱ用于控制流经吸煤定向钻杆的压力介质的流通方向,钻进机构ⅱ包括可调弯壳体ⅱ、孔底螺杆马达ⅱ以及通过万向轴总成安装在孔底螺杆马达ⅱ的动力输出端上的定向钻头ⅱ,定向钻头ⅱ上设有喷射方向面向钻进方向的钻进喷嘴ⅱ,孔底螺杆马达ⅱ的高压输入端通过流体控制机构ⅱ与压力水注入通道连接,孔底螺杆马达ⅱ的低压输出端与钻进喷嘴ⅱ密闭连通连接,吸煤机构包括多个串联设置在吸煤定向钻杆上的泥浆泵、且泥浆泵的物料输入端和物料输出端均与吸煤通道密闭连通连接,吸煤通道的输入端与流体控制机构ⅱ连接;

10.水力采煤方法具体包括以下步骤:

11.a.建井施工:采用探地雷达探测法确定煤层的埋深、厚度、倾角、长度范围及宽度范围,将钻采一体化装置安装在采煤定向钻杆的末端,根据煤层长度范围和宽度范围确定定向采煤钻井的井口打钻位置后,在定向采煤钻井的打钻井口位置附近布置并连接高压注水泵与储水罐,控制流体控制机构ⅰ使采煤定向钻杆与钻采一体化装置的钻进机构ⅰ连通后启动高压注水泵进行钻进,采用钻采定向钻机利用钻采一体化装置在地面通过逐级连接并推送采煤定向钻杆施工开拓定向采煤钻井,钻进过程中产生的泥浆经钻孔与采煤定向钻杆之间的间隙自定向采煤钻井的打钻井口位置排出,完成主采煤钻井段的钻进后造斜并钻进采煤过渡钻井段,然后根据水力切割喷嘴的水力切割范围沿煤层倾斜走向向煤层倾斜走向的低端位置造斜并钻进第一个煤层钻井段,第一个煤层钻井段钻进至煤层倾斜走向的低端位置后停止钻进;施工开拓定向采煤钻井的同时,将钻吸一体化装置安装在吸煤定向钻杆上,根据煤层长度范围和宽度范围确定定向吸煤钻井的井口打钻位置后,在定向吸煤钻井的打钻井口位置附近布置并连接高压注水泵与储水罐、并设置沉淀池,控制流体控制机构ⅱ使吸煤定向钻杆的压力水注入通道与钻吸一体化装置的钻进机构ⅱ连通后启动高压注水泵进行钻进,采用钻吸定向钻机利用钻吸一体化装置在地面通过逐级连接并推送吸煤定向钻杆施工开拓定向吸煤钻井,完成主吸煤钻井段的钻进后,沿煤层的宽度方向造斜并钻进吸煤过渡钻井段和煤层贯通钻井段,煤层贯通钻井段钻进至煤层宽度方向的边缘位置后停止钻进;

12.b.水力采煤:控制流体控制机构ⅰ使采煤定向钻杆与钻采一体化装置的水力切割机构连通后启动高压注水泵,水力切割喷嘴喷出高压水射流对周向范围内的煤层进行水力切割,同时控制钻采定向钻机使采煤定向钻杆慢速回退、直至钻采一体化装置回退至第一个煤层钻井段的顶端位置,即完成一次开采过程;控制钻采定向钻机推送采煤定向钻杆使钻采一体化装置复位至第一个煤层钻井段的底端位置后进行二次水力切割,依次类推,控制钻采一体化装置沿第一个煤层钻井段的走向由低到高往复移动,直至将第一个煤层钻井段内的煤炭资源全部水力开采完毕;

13.c.煤岩混合物上井:水力采煤过程中,第一个煤层钻井段底端位置的煤层破碎后,第一个煤层钻井段的底端位置与煤层贯通钻井段贯通,被水力切割下的煤岩混合物呈流态化向煤层倾斜走向的低端位置移动、并进入煤层贯通钻井段,将吸煤定向钻杆吸煤通道的输出端连接沉淀池后控制钻吸定向钻机使钻吸一体化装置回退至对应第一个煤层钻井段的位置、并启动泥浆泵,煤岩混合物被泥浆泵泵压、并经吸煤定向钻杆的吸煤通道提升至沉淀池;

14.d.平行接续采煤作业:待第一个煤层钻井段内的煤炭资源全部开采完毕后,先控制钻采定向钻机使钻采一体化装置回退至采煤过渡钻井段,再根据水力切割喷嘴的水力切割范围沿平行于第一个煤层钻井段的方向造斜并钻进第二个煤层钻井段,然后在第二个煤层钻井段内进行水力采煤和煤岩混合物上井,依次类推,直至将煤层宽度方向上所有煤炭资源开采完毕。

15.作为本发明的进一步改进方案,地面定向钻井流态化水力采煤系统还包括注浆充填部分,注浆充填部分包括设置在定向采煤钻井的打钻井口位置附近的浆液搅拌站和设置在流体控制机构ⅰ上的注浆口,浆液搅拌站的输出端与注浆泵的输入端连通连接,对采空区

进行注浆充填作业时注浆泵的输出端与采煤定向钻杆的压力介质通道顶端密闭连接;

16.采空区充填方式采取将煤层宽度方向上所有煤层钻井段全部开采完毕后集中进行注浆充填的方式;或者采空区充填方式采取完成某一个煤层钻井段的开采后即对该煤层钻井段进行注浆充填的方式。

17.作为本发明的进一步改进方案,流体控制机构ⅰ包括压力水输入端与采煤定向钻杆的压力介质通道底端密闭连通连接的控制阀组ⅰ以及密封滑动配合套接在采煤定向钻杆底端空心钻杆段上的滑移套,沿钻进方向设置在孔底螺杆马达ⅰ后方的控制阀组ⅰ的压力水输出端与孔底螺杆马达ⅰ的高压输入端连通连接,相对于采煤定向钻杆底端空心钻杆段径向定位设置的滑移套包括滑移驱动机构,滑移套上设有多个沿径向方向贯穿滑移套的水力切割喷嘴安装孔、且多个水力切割喷嘴安装孔沿滑移套的周向方向均布设置,水力切割喷嘴安装在水力切割喷嘴安装孔内,数量对应水力切割喷嘴安装孔设置的注浆口沿径向方向贯通设置在采煤定向钻杆底端空心钻杆段上,且注浆口配合滑移套的滑移行程、并对应水力切割喷嘴安装孔的位置设置,通过控制滑移驱动机构的动作可以实现滑移套沿轴向方向在采煤定向钻杆底端空心钻杆段上前后滑移并定位、使水力切割喷嘴处于与注浆口贯通的状态或错位封堵的状态;

18.步骤a中开拓定向采煤钻井时,控制滑移套滑动并定位、使水力切割喷嘴处于与注浆口错位封堵的状态,并使控制阀组ⅰ的压力水输入端处于打开状态;步骤b中,控制滑移套滑动并定位、使水力切割喷嘴处于与注浆口贯通的状态,并使控制阀组ⅰ的压力水输入端处于关闭状态;充填作业时,控制滑移套滑动并定位,使水力切割喷嘴处于与注浆口错位的状态、且注浆口处于与外界连通的状态,并使控制阀组ⅰ的压力水输入端处于关闭状态。

19.作为本发明的进一步改进方案,水力切割喷嘴设置在定向钻头ⅰ上、且多个水力切割喷嘴沿定向钻头ⅰ的周向方向均布设置;流体控制机构ⅰ包括压力水输入端与采煤定向钻杆的压力介质通道底端密闭连通连接的控制阀组ⅰ以及密封滑动配合套接在采煤定向钻杆底端空心钻杆段上的滑移套,沿钻进方向设置在孔底螺杆马达ⅰ后方的控制阀组ⅰ的压力水输出端包括钻进压力水输出端和水力切割压力水输出端,钻进压力水输出端通过节流控制阀ⅰ与孔底螺杆马达ⅰ的高压输入端连通连接,水力切割压力水输出端通过滑环结构与水力切割喷嘴连通连接,滑移套包括滑移驱动机构,注浆口沿径向方向贯通设置在采煤定向钻杆底端空心钻杆段上,且注浆口配合滑移套的滑移行程设置,通过控制滑移驱动机构的动作可以实现滑移套沿轴向方向在采煤定向钻杆底端空心钻杆段上前后滑移并定位、使注浆口处于与外界贯通的状态或封堵的状态;

20.步骤a中开拓定向采煤钻井时,控制滑移套滑动并定位、使注浆口处于与外界封堵的状态,并使控制阀组ⅰ的压力水输入端处于打开状态、钻进压力水输出端上的节流控制阀ⅰ处于完全打开状态、水力切割压力水输出端处于关闭状态;步骤b中,控制滑移套滑动并定位、使注浆口处于与外界封堵的状态,并使控制阀组ⅰ的压力水输入端处于打开状态、钻进压力水输出端上的节流控制阀ⅰ处于节流状态、水力切割压力水输出端处于完全打开状态;充填作业时,控制滑移套滑动并定位、使注浆口处于与外界连通的状态,并使控制阀组ⅰ的压力水输入端处于关闭状态。

21.作为本发明的进一步改进方案,地面定向钻井流态化水力采煤系统还包括瓦斯抽采部分,瓦斯抽采部分包括设置在定向采煤钻井的打钻井口位置附近的瓦斯抽采泵和高压

注气泵;

22.在步骤b中采用水力采煤与瓦斯抽采同时进行作业的方式,主采煤钻井段顶部位置设有与其贯通设置的瓦斯抽采斜孔,水力采煤过程中,先将主采煤钻井段的孔口位置密闭、再将瓦斯抽采斜孔通过管路与高压注气泵密闭连接,然后启动高压注气泵向瓦斯抽采斜孔内注入高压气体、将钻孔与采煤定向钻杆之间间隙内的泥浆排空至煤层钻井段,然后将瓦斯抽采斜孔通过管路与瓦斯抽采泵密闭连接,启动瓦斯抽采泵进行瓦斯抽采;

23.或者在步骤b中采用水力采煤与瓦斯抽采间歇进行作业的方式,待钻采一体化装置回退至煤层钻井段的顶端位置后,将采煤定向钻杆的压力介质通道通过管路与高压注气泵密闭连接,然后启动高压注气泵向采煤定向钻杆的压力介质通道内注入高压气体、将采煤定向钻杆的压力介质通道内的水排空至煤层钻井段,然后将采煤定向钻杆的压力介质通道通过管路与瓦斯抽采泵密闭连接,启动瓦斯抽采泵进行瓦斯抽采,待抽采出的瓦斯浓度明显减小时,撤除瓦斯抽采泵、并恢复采煤定向钻杆的压力介质通道与压力水输入管路的连接,继续进行水力采煤。

24.作为本发明的进一步改进方案,吸煤定向钻杆的压力水注入通道和吸煤通道是同一个压力介质通道,泥浆泵是螺杆式潜水泥浆泵结构、且泥浆泵面向钻进方向的物料输入端和背向钻进方向的物料输出端均与吸煤定向钻杆的空心钻杆段同轴设置;流体控制机构ⅱ包括沿钻进方向设置在孔底螺杆马达ⅱ后方的控制阀组ⅱ,控制阀组ⅱ背向钻进方向的介质流通端口ⅰ与吸煤定向钻杆的压力介质通道底端密闭连通连接,控制阀组ⅱ面向钻进方向的介质流通端口ⅱ包括吸煤端口和与孔底螺杆马达ⅱ的高压输入端连通连接的压力水输出端口;

25.步骤a中开拓定向吸煤钻井时,使控制阀组ⅱ的压力水输出端口处于打开状态、吸煤端口处于关闭状态;步骤c中吸煤作业时,先使控制阀组ⅱ的压力水输出端口处于关闭状态、吸煤端口处于打开状态,再启动泥浆泵。

26.作为本发明的进一步改进方案,吸煤定向钻杆是至少包括同轴设置的内管和外管的套管结构,内管的中空内腔是压力水注入通道,外管与内管之间的空腔是吸煤通道,泥浆泵是与吸煤定向钻杆的空心钻杆段同轴设置的、轴心位置具有空腔结构的轴流式潜水泥浆泵结构,泥浆泵包括同轴设置的、传动连接的中空轴驱动电机和中空轴叶轮,中空轴驱动电机的外径尺寸小于吸煤定向钻杆外管的内径尺寸、中空轴叶轮的外径尺寸与吸煤定向钻杆外管的内径尺寸间隙配合,泥浆泵通过支撑架同轴架设安装在吸煤定向钻杆内、且吸煤定向钻杆的内管定位穿接在泥浆泵轴心位置的空腔内,吸煤定向钻杆的外管与内管之间形成连通的吸煤通道;流体控制机构ⅱ包括沿钻进方向设置在孔底螺杆马达ⅱ后方的控制阀组ⅱ,控制阀组ⅱ背向钻进方向的介质流通端口ⅰ包括与吸煤定向钻杆的吸煤通道连通的通煤端口和与吸煤定向钻杆的压力水注入通道连通的压力水注入端口,控制阀组ⅱ面向钻进方向的介质流通端口ⅱ包括与通煤端口连通的吸煤端口和与压力水注入端口连通的压力水输出端口、且压力水输出端口与孔底螺杆马达ⅱ的高压输入端连通连接;

27.步骤a中开拓定向吸煤钻井时,使控制阀组ⅱ的压力水输出端口处于打开状态、吸煤端口处于关闭状态;步骤c中吸煤作业时,先使控制阀组ⅱ的压力水输出端口处于打开状态、吸煤端口处于打开状态,再向吸煤定向钻杆的吸煤通道内注满水,最后启动泥浆泵。

28.作为本发明的进一步改进方案,定向钻头ⅱ包括面向钻进方向的大径段和背向钻

进方向的小径段,小径段的外表面上设有凸出设置的、包括截割齿的破碎结构;压力水输出端口通过节流控制阀ⅱ与孔底螺杆马达ⅱ的高压输入端连通连接;

29.步骤a中开拓定向吸煤钻井时,使节流控制阀ⅱ处于完全打开状态;步骤c中吸煤作业时,使节流控制阀ⅱ处于节流状态。

30.作为本发明的进一步改进方案,流体控制机构ⅱ上设有面向钻进方向伸出设置的伸缩隔离套筒,伸缩隔离套筒的内径尺寸与可调弯壳体ⅱ处于最大调弯角度时定向钻头ⅱ的摆动方位轨迹圆的尺寸配合,包括伸缩驱动机构的伸缩隔离套筒整体背离钻进方向的一端与流体控制机构ⅱ密闭连接,伸缩隔离套筒的内表面与孔底螺杆马达ⅱ外表面之间的空间形成煤岩混合物流通通道;

31.步骤c中吸煤作业时,控制伸缩隔离套筒向背离钻进方向的方向缩入、打开煤岩混合物流通通道;步骤a中开拓定向吸煤钻井时和注浆充填作业时,控制伸缩隔离套筒向面向钻进方向的方向伸出、关闭煤岩混合物流通通道。

32.作为本发明的进一步改进方案,伸缩隔离套筒的内表面上和/或孔底螺杆马达ⅱ的外表面上设有凸出设置的、包括截割齿的破碎结构;

33.步骤c中吸煤作业时,控制伸缩隔离套筒进行往复伸缩动作。

34.与现有技术相比,本地面定向钻井流态化水力采煤系统以定向钻技术为基础,在相对于煤层倾斜走向的高端位置自地面利用钻采一体化装置的钻进机构ⅰ和采煤定向钻杆向煤层打设定向采煤钻井、并使煤层钻井段沿煤层倾斜走向向煤层倾斜走向的低端位置延伸至煤层倾斜走向的低端位置,同时自地面利用钻吸一体化装置的钻进机构ⅱ和吸煤定向钻杆向煤层打设定向吸煤钻井、并使位于煤层倾斜走向低端位置底部的煤层贯通钻井段沿煤层的宽度方向延伸至煤层宽度方向的边缘位置,然后通过钻采一体化装置的水力切割机构采用自煤层倾斜走向的低端位置向高端位置移动的倒退式水力采煤方式对煤层进行水力切割,经水力切割的煤层钻井段底端位置与煤层贯通钻井段贯通后,被水力切割下的煤岩混合物在高压水的冲刷作用和自身重力作用下呈流态化向煤层倾斜走向的低端位置移动、并进入煤层贯通钻井段,可被泥浆泵泵压、并经吸煤定向钻杆提升至定向吸煤钻井井口的沉淀池,分置设置的定向钻井水力采煤部分和定向钻井煤岩混合物输送部分可以各自工作、互不影响,极大提高水力采煤工艺的可靠性和开采效率、实现完全无作业人员井下作业的水力采煤作业,一方面,定向采煤钻井和定向吸煤钻井均可以实现相对于传统的水力采煤立井实现相对较小的打设孔径,另一方面,不需要在煤层底板中开掘底巷道,再一方面,采用多个煤层钻井段共用同一个主采煤钻井段的方式,因此能够实现相对较低的煤炭开采成本;可以通过采煤定向钻杆实现对采空区的充填;可以排空钻孔与采煤定向钻杆之间间隙内的泥浆后将瓦斯抽采泵的输出端与贯通设置在主采煤钻井段顶部位置的瓦斯抽采斜孔连接进行抽采瓦斯,或者可以排空采煤定向钻杆的压力介质通道内的水后将瓦斯抽采泵的输出端与采煤定向钻杆连接进行抽采瓦斯;能够实现沿煤层宽度方向进行接续的平行采煤作业,最大限度降低遗煤量,特别适用于对倾斜走向的松软煤层进行煤矿开采。

附图说明

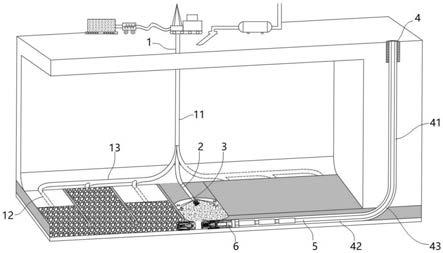

35.图1是本发明的三维结构示意图;

36.图2是沿煤层宽度方向截面的本发明结构示意图;

37.图3是本发明钻采一体化装置采用水力切割喷嘴与注浆口共用连通通道时的原理图;

38.图4是本发明钻采一体化装置采用水力切割喷嘴与注浆口共用连通通道时开拓定向采煤钻井状态的结构示意图;

39.图5是本发明钻采一体化装置采用水力切割喷嘴与注浆口共用连通通道时水力采煤状态的结构示意图;

40.图6是本发明钻采一体化装置采用水力切割喷嘴与注浆口共用连通通道时充填状态的结构示意图;

41.图7是本发明钻采一体化装置采用水力切割喷嘴设置在定向钻头ⅰ上时的原理图;

42.图8是本发明钻采一体化装置采用水力切割喷嘴设置在定向钻头ⅰ上时开拓定向采煤钻井状态和水力切割状态的结构示意图;

43.图9是本发明钻采一体化装置采用水力切割喷嘴设置在定向钻头ⅰ上时充填状态的结构示意图;

44.图10是本发明钻吸一体化装置的煤岩混合物流通通道处于关闭状态时的结构示意图;

45.图11是本发明钻吸一体化装置的煤岩混合物流通通道处于打开状态时的结构示意图;

46.图12是本发明吸煤定向钻杆采用压力水注入通道和吸煤通道共用同一个压力介质通道时的原理图;

47.图13是本发明吸煤定向钻杆采用压力水注入通道和吸煤通道分别设置时的原理图;

48.图14是本发明的泥浆泵采用轴心位置具有空腔结构的轴流式潜水泥浆泵结构时泥浆泵与吸煤定向钻杆的安装结构示意图;

49.图15是本发明水力采煤和煤岩混合物上井的三维结构示意图;

50.图16是本发明进行采空区进行注浆充填时的三维结构示意图。

51.图中:1、定向采煤钻井;11、主采煤钻井段;12、煤层钻井段;13、采煤过渡钻井段;2、采煤定向钻杆;3、钻采一体化装置;31、流体控制机构ⅰ;311、控制阀组ⅰ;312、滑移套;32、孔底螺杆马达ⅰ;33、定向钻头ⅰ;34、水力切割喷嘴;4、定向吸煤钻井;41、主吸煤钻井段;42、煤层贯通钻井段;43、吸煤过渡钻井段;5、吸煤定向钻杆;6、钻吸一体化装置;61、流体控制机构ⅱ;611、控制阀组ⅱ;612、伸缩隔离套筒;62、孔底螺杆马达ⅱ;63、定向钻头ⅱ;64、泥浆泵;7、注浆口。

具体实施方式

52.下面结合附图对本发明做进一步说明(以下以煤层的倾斜走向方向为前后方向、以相对前后方向的左右方向为煤层的宽度方向进行描述)。

53.如图1、图2所示,本地面定向钻井流态化水力采煤系统包括定向钻井水力采煤部分和定向钻井煤岩混合物输送部分。

54.所述的定向钻井水力采煤部分包括钻采定向钻机、定向采煤钻井1、采煤定向钻杆2和钻采一体化装置3;钻采定向钻机设置在地面;定向采煤钻井1相对于煤层倾斜走向的高

端位置自地面打入,定向采煤钻井1包括沿上下走向的一个主采煤钻井段11、沿煤层倾斜走向向煤层倾斜走向的低端位置延伸的多个煤层钻井段12以及造斜连通设置在主采煤钻井段11与煤层钻井段12之间的采煤过渡钻井段13,针对煤层宽度相对较大的煤层,主采煤钻井段11可相对于煤层宽度方向位于设定开采宽度范围的中间位置(即采煤过渡钻井段13可沿煤层宽度方向相对于主采煤钻井段11形成左右对称结构);采煤定向钻杆2包括多个密闭同轴安装连接为一体结构的空心钻杆段,位于定向采煤钻井1井口位置的采煤定向钻杆2顶端通过送水器与高压注水管的输出端密封安装连接,高压注水管的输入端通过高压注水泵与储水罐密闭连通连接,采煤定向钻杆2内部空腔形成连贯的压力介质通道,为便于准确控制钻进方向,采煤定向钻杆2可以是通缆定向钻杆结构;如图4至图6、图8至图9所示,钻采一体化装置3安装在采煤定向钻杆2的底端,包括流体控制机构ⅰ31、钻进机构ⅰ和水力切割机构,流体控制机构ⅰ31用于控制流经采煤定向钻杆2的压力介质的流通方向,钻进机构ⅰ包括可调弯壳体ⅰ、孔底螺杆马达ⅰ32以及通过万向轴总成和传动轴总成安装在孔底螺杆马达ⅰ32的动力输出端上的定向钻头ⅰ33,定向钻头ⅰ33上设有喷射方向面向钻进方向的钻进喷嘴ⅰ,水力切割机构包括喷射方向沿定向钻头ⅰ33径向方向设置为多个的水力切割喷嘴34,水力切割喷嘴34可向钻进方向倾斜设置,孔底螺杆马达ⅰ32的高压输入端和水力切割喷嘴34分别与流体控制机构ⅰ31密闭连通连接,孔底螺杆马达ⅰ32的低压输出端通过滑环结构与钻进喷嘴ⅰ密闭连通连接。

55.所述的定向钻井煤岩混合物输送部分包括钻吸定向钻机、定向吸煤钻井4、吸煤定向钻杆5和钻吸一体化装置6;钻吸定向钻机设置在地面;定向吸煤钻井4相对于煤层倾斜走向的低端位置自地面打入,定向吸煤钻井4包括沿上下走向的一个主吸煤钻井段41、走向沿煤层宽度方向设置的一个煤层贯通钻井段42以及造斜连通设置在主吸煤钻井段41与煤层贯通钻井段42之间的一个吸煤过渡钻井段43,且煤层贯通钻井段42位于煤层倾斜走向低端位置的底部;吸煤定向钻杆5包括多个密闭同轴安装连接为一体结构的空心钻杆段,位于定向吸煤钻井4井口位置的吸煤定向钻杆5顶端通过送水器与高压注水管的输出端密封安装连接,高压注水管的输入端通过高压注水泵与储水罐密闭连通连接,吸煤定向钻杆5内部空腔形成连贯的压力介质通道,压力介质通道包括压力水注入通道和吸煤通道;如图10、图11所示,钻吸一体化装置6包括流体控制机构ⅱ61、安装在吸煤定向钻杆5底端的钻进机构ⅱ和安装在吸煤定向钻杆5上的吸煤机构,流体控制机构ⅱ61用于控制流经吸煤定向钻杆5的压力介质的流通方向,钻进机构ⅱ包括可调弯壳体ⅱ、孔底螺杆马达ⅱ62以及通过万向轴总成和传动轴总成安装在孔底螺杆马达ⅱ62的动力输出端上的定向钻头ⅱ63,定向钻头ⅱ63上设有喷射方向面向钻进方向的钻进喷嘴ⅱ,孔底螺杆马达ⅱ62的高压输入端通过流体控制机构ⅱ61与压力水注入通道连接,孔底螺杆马达ⅱ62的低压输出端通过滑环结构与钻进喷嘴ⅱ密闭连通连接,吸煤机构包括多个串联设置在吸煤定向钻杆5上的泥浆泵64、且泥浆泵64的物料输入端和物料输出端均与吸煤通道密闭连通连接,吸煤通道的输入端与流体控制机构ⅱ61连接、输出端与地面的沉淀池连接,由于钻孔与吸煤定向钻杆5之间存在间隙,因此可以为泥浆泵64的驱动提供能源输入,进而可以实现泥浆泵64的电动控制或液压控制。

56.利用本地面定向钻井流态化水力采煤系统进行开采作业前,首先进行建井施工:采用探地雷达探测法确定待采煤层的埋深、厚度、倾角、长度范围及宽度范围,将钻采一体

化装置3安装在采煤定向钻杆2的末端,根据煤层长度范围和宽度范围确定定向采煤钻井1的井口打钻位置后,在定向采煤钻井1的打钻井口位置附近布置并连接高压注水泵与储水罐,控制流体控制机构ⅰ31使采煤定向钻杆2与钻采一体化装置3的钻进机构ⅰ连通后启动高压注水泵进行钻进,采用钻采定向钻机利用钻采一体化装置3和送水器在地面通过逐级连接并推送采煤定向钻杆2施工开拓定向采煤钻井1,高压水经送水器和采煤定向钻杆2的压力介质通道进入孔底螺杆马达ⅰ32推动螺杆做功后经定向钻头ⅰ33的钻进喷嘴ⅰ喷出,同时孔底螺杆马达ⅰ32的动力输出端带动定向钻头ⅰ33旋转,钻进过程中产生的碎屑被定向钻头ⅰ33的钻进喷嘴ⅰ喷出的压力水冲刷、并经钻孔与采煤定向钻杆2之间的间隙自定向采煤钻井1的打钻井口位置排出,完成主采煤钻井段11的钻进后,沿煤层宽度方向造斜并钻进采煤过渡钻井段13,钻进采煤过渡钻井段13至煤层宽度方向的边缘位置后,根据水力切割喷嘴34的水力切割范围沿煤层倾斜走向向煤层倾斜走向的低端位置造斜并钻进第一个煤层钻井段12,第一个煤层钻井段12钻进至煤层倾斜走向的低端位置后停止钻进,钻进过程中控制钻进方向的方式是现有技术,在此不进行详述;施工开拓定向采煤钻井1的同时,将钻吸一体化装置6安装在吸煤定向钻杆5上,根据煤层长度范围和宽度范围确定定向吸煤钻井4的井口打钻位置后,在定向吸煤钻井4的打钻井口位置附近布置并连接高压注水泵与储水罐、并设置沉淀池,控制流体控制机构ⅱ61使吸煤定向钻杆5的压力水注入通道与钻吸一体化装置6的钻进机构ⅱ连通后启动高压注水泵进行钻进,采用钻吸定向钻机利用钻吸一体化装置6和送水器在地面通过逐级连接并推送吸煤定向钻杆5施工开拓定向吸煤钻井4,高压水经送水器和吸煤定向钻杆5的压力介质通道进入孔底螺杆马达ⅱ62推动螺杆做功后经定向钻头ⅱ63的钻进喷嘴ⅱ喷出,同时孔底螺杆马达ⅱ62的动力输出端带动定向钻头ⅱ63旋转,钻进过程中产生的碎屑被定向钻头ⅱ63的钻进喷嘴ⅱ喷出的压力水冲刷、并经钻孔与吸煤定向钻杆5之间的间隙自定向吸煤钻井4的打钻井口位置排出,完成主吸煤钻井段41的钻进后,沿煤层的宽度方向造斜并钻进吸煤过渡钻井段43和煤层贯通钻井段42,煤层贯通钻井段42钻进至煤层宽度方向的边缘位置后停止钻进。

57.水力采煤:控制流体控制机构ⅰ31使采煤定向钻杆2与钻采一体化装置3的水力切割机构连通后,储水罐中的水经高压水泵增压后以高压力、大流量的状态经送水器和采煤定向钻杆2的压力介质通道自水力切割喷嘴34喷出形成高压水射流对周向范围内的煤层进行水力切割,第一个煤层钻井段12的底端位置的煤层破碎后,第一个煤层钻井段12的底端位置即与煤层贯通钻井段42贯通,同时控制钻采定向钻机使采煤定向钻杆2慢速回退、直至钻采一体化装置3回退至第一个煤层钻井段12的顶端位置,即完成一次开采过程;为保证水力采煤效果,可在钻采一体化装置3回退至煤层钻井段12的顶端位置后再次控制流体控制机构ⅰ31使采煤定向钻杆2与钻采一体化装置3的钻进机构ⅰ连通,然后再次控制钻采定向钻机推送采煤定向钻杆2使钻采一体化装置3钻进至煤层钻井段12的底端位置进行二次钻进,再次控制流体控制机构ⅰ31使采煤定向钻杆2与钻采一体化装置3的水力切割机构连通后,控制钻采定向钻机使采煤定向钻杆2慢速回退、直至钻采一体化装置3回退至第一个煤层钻井段12的顶端位置进行二次水力切割,依次类推,可以在煤层钻井段12内进行多次钻进和多次水力切割,以实现煤层钻井段12内的煤炭资源被全部水力开采完毕、并保证水力破碎效果。

58.煤岩混合物上井:如图15所示,水力采煤过程中,被水力切割下的煤岩混合物在高

压水的冲刷作用和自身重力作用下呈流态化向煤层倾斜走向的低端位置移动、并进入煤层贯通钻井段42,将吸煤定向钻杆5吸煤通道的输出端连接沉淀池后控制钻吸定向钻机使钻吸一体化装置6回退至对应第一个煤层钻井段12的位置、并启动泥浆泵64,煤岩混合物被泥浆泵64泵压、并经吸煤定向钻杆5的吸煤通道提升至定向吸煤钻井4井口的沉淀池,即可在地面进行后续的煤岩分离,沉淀池中的水可以通过水净化泵送装置后输送至储水罐中进行循环利用。

59.平行接续采煤作业:待第一个煤层钻井段12内的煤炭资源全部开采完毕后,先控制钻采定向钻机使钻采一体化装置3回退至采煤过渡钻井段13,再根据水力切割喷嘴34的水力切割范围沿平行于第一个煤层钻井段12的方向造斜并钻进第二个煤层钻井段12,然后在第二个煤层钻井段12内进行水力采煤和煤岩混合物上井,依次类推,直至将煤层宽度方向上所有煤炭资源开采完毕,实现完全无作业人员井下作业的水力采煤作业。可以采取沿煤层宽度方向顺序依次开采的方式,也可以采取沿煤层宽度方向间隔依次开采的方式。

60.为了实现对采空区的充填,作为本发明的进一步改进方案,本地面定向钻井流态化水力采煤系统还包括注浆充填部分,注浆充填部分包括设置在定向采煤钻井1的打钻井口位置附近的浆液搅拌站和设置在流体控制机构ⅰ31上的注浆口7,浆液搅拌站的输出端与注浆泵的输入端连通连接,注浆充填作业时注浆泵的输出端与采煤定向钻杆2的压力介质通道顶端密闭连接。可根据排出的煤岩混合物的总量换算采空区的体积数值,待完成煤层钻井段12的开采、且经吸煤定向钻杆5的压力介质通道排出的煤岩混合物的浓度显著降低后关闭泥浆泵64,为避免充填浆液淹没并进入钻吸一体化装置6、进而凝固后影响钻吸一体化装置6后续的吸煤作业,可控制钻吸定向钻机使钻吸一体化装置6回退至对应煤层钻井段12的外围区域,然后将注浆泵的输出端与采煤定向钻杆2的压力介质通道顶端密闭连接、控制流体控制机构ⅰ31使采煤定向钻杆2与注浆口7连通后启动注浆泵,如图16所示,充填浆液即经采煤定向钻杆2的压力介质通道自注浆口7涌出、对煤层钻井段12的采空区进行充填,待注浆量达到根据采空区的体积数值设置的设定值后关闭注浆泵,撤除注浆泵并将采煤定向钻杆2的压力介质通道顶端与高压注水管的输出端密封安装连接后,启动高压水泵使储水罐中的水经高压水泵进入采煤定向钻杆2、对采煤定向钻杆2的压力介质通道进行冲洗,将滞留在采煤定向钻杆2的压力介质通道内的充填浆液冲入采空区、可以避免采煤定向钻杆2的压力介质通道内存在浆液凝固现象,至设定冲洗时间后关闭高压水泵、并控制流体控制机构ⅰ31切断采煤定向钻杆2与注浆口7的连接即可。采空区充填方式可以采取将煤层宽度方向上所有煤层钻井段12全部开采完毕后集中进行注浆充填的采空区充填方式,也可以采取完成一个煤层钻井段12的开采后即进行该煤层钻井段12的注浆充填的采空区充填方式,采用后者的采空区充填方式可以大大减小采空区对地表建筑物的影响;在采用后者的采空区充填方式的基础上,还可以采取沿煤层宽度方向间隔依次开拓煤层钻井段12、并进行开采的方式,即以沿煤层宽度方向自一端边缘位置向另一端边缘位置依次布置第一个煤层钻井段12、第二个煤层钻井段12、第三个煤层钻井段12、

……

为例,开拓第一个煤层钻井段12并完成第一个煤层钻井段12的采煤作业后对第一个煤层钻井段12的采空区进行注浆充填,然后不必等待第一个煤层钻井段12采空区内的浆液凝固、可开拓第四个煤层钻井段12并进行采煤作业,然后对第四个煤层钻井段12的采空区进行注浆充填,对第四个煤层钻井段12进行采煤作业和充填作业过程中,第一个煤层钻井段12采空区内的浆液凝固,即可

开拓第二个煤层钻井段12并进行采煤作业,依次类推,可以实现不用等待采空区内的浆液凝固的连续开采作业。

61.为了简化机构设置、便于实现通过采煤定向钻杆2注入高压水和充填浆液,作为本发明的进一步改进方案,采用水力切割喷嘴34与注浆口7共用连通通道的方式,即,如图3至图6所示,流体控制机构ⅰ31包括压力水输入端与采煤定向钻杆2的压力介质通道底端密闭连通连接的控制阀组ⅰ311以及密封滑动配合套接在采煤定向钻杆2底端空心钻杆段上的滑移套312,沿钻进方向设置在孔底螺杆马达ⅰ32后方的控制阀组ⅰ311的压力水输出端与孔底螺杆马达ⅰ32的高压输入端连通连接,相对于采煤定向钻杆2底端空心钻杆段径向定位设置的滑移套312包括滑移驱动机构,滑移驱动机构可以是空心液压缸结构或空心电动缸结构等具有空心结构的、可以套接安装在空心钻杆段上的伸缩控制结构,滑移套312上设有多个沿径向方向贯穿滑移套312的水力切割喷嘴安装孔、且多个水力切割喷嘴安装孔沿滑移套312的周向方向均布设置,水力切割喷嘴34安装在水力切割喷嘴安装孔内,数量对应水力切割喷嘴安装孔设置的注浆口7沿径向方向贯通设置在采煤定向钻杆2底端空心钻杆段上,且注浆口7配合滑移套312的滑移行程、并对应水力切割喷嘴安装孔的位置设置,通过控制滑移驱动机构的动作可以实现滑移套312沿轴向方向在采煤定向钻杆2底端空心钻杆段上前后滑移并定位、使水力切割喷嘴34处于与注浆口7贯通的状态或错位封堵的状态。开拓定向采煤钻井1时,控制滑移套312滑动并定位、使水力切割喷嘴34处于与注浆口7错位封堵的状态,并使控制阀组ⅰ311的压力水输入端处于打开状态,此时高压水可经送水器和采煤定向钻杆2的压力介质通道进入孔底螺杆马达ⅰ32实现钻进;水力采煤时,控制滑移套312滑动并定位、使水力切割喷嘴34处于与注浆口7贯通的状态,并使控制阀组ⅰ311的压力水输入端处于关闭状态,此时高压水可经送水器和采煤定向钻杆2的压力介质通道进入注浆口7、并经水力切割喷嘴34喷出实现水力切割;充填作业时,控制滑移套312滑动并定位,使水力切割喷嘴34处于与注浆口7错位的状态、且注浆口7处于与外界连通的状态,并使控制阀组ⅰ311的压力水输入端处于关闭状态,此时充填浆液可经采煤定向钻杆2的压力介质通道自注浆口7涌出实现充填。

62.为了实现更好的水力切割效果,作为本发明的进一步改进方案,采用水力切割喷嘴34设置在定向钻头ⅰ33上的方式,即,如图7至图9所示,水力切割喷嘴34设置在定向钻头ⅰ33上、且多个水力切割喷嘴34沿定向钻头ⅰ33的周向方向均布设置;流体控制机构ⅰ31包括压力水输入端与采煤定向钻杆2的压力介质通道底端密闭连通连接的控制阀组ⅰ311以及密封滑动配合套接在采煤定向钻杆2底端空心钻杆段上的滑移套312,沿钻进方向设置在孔底螺杆马达ⅰ32后方的控制阀组ⅰ311的压力水输出端包括钻进压力水输出端和水力切割压力水输出端,钻进压力水输出端通过节流控制阀ⅰ与孔底螺杆马达ⅰ32的高压输入端连通连接,水力切割压力水输出端通过滑环结构与水力切割喷嘴34连通连接,滑移套312包括滑移驱动机构,滑移驱动机构是空心液压缸结构或空心电动缸结构等具有空心结构的伸缩控制结构,注浆口7沿径向方向贯通设置在采煤定向钻杆2底端空心钻杆段上,且注浆口7配合滑移套312的滑移行程设置,通过控制滑移驱动机构的动作可以实现滑移套312沿轴向方向在采煤定向钻杆2底端空心钻杆段上前后滑移并定位、使注浆口7处于与外界贯通的状态或封堵的状态。开拓定向采煤钻井1时,控制滑移套312滑动并定位、使注浆口7处于与外界封堵的状态,并使控制阀组ⅰ311的压力水输入端处于打开状态、钻进压力水输出端上的节流控

制阀ⅰ处于完全打开状态、水力切割压力水输出端处于关闭状态,此时高压水可经送水器和采煤定向钻杆2的压力介质通道进入孔底螺杆马达ⅰ32实现钻进;水力采煤时,控制滑移套312滑动并定位、使注浆口7处于与外界封堵的状态,并使控制阀组ⅰ311的压力水输入端处于打开状态、钻进压力水输出端上的节流控制阀ⅰ处于节流状态、水力切割压力水输出端处于完全打开状态,此时高压水可经送水器和采煤定向钻杆2的压力介质通道进入控制阀组ⅰ311、并经水力切割喷嘴34喷出实现水力切割,同时部分压力水进入孔底螺杆马达ⅰ32、推动定向钻头ⅰ33慢速旋转,实现水力切割喷嘴34一边绕定向钻头ⅰ33的轴心旋转、一边水力切割,进而实现更好的水力切割效果;充填作业时,控制滑移套312滑动并定位、使注浆口7处于与外界连通的状态,并使控制阀组ⅰ311的压力水输入端处于关闭状态,此时充填浆液可经采煤定向钻杆2的压力介质通道自注浆口7涌出实现充填。

63.针对煤与瓦斯易突出的松软煤层,为了实现抽采突出煤层的瓦斯,作为本发明的进一步改进方案,本地面定向钻井流态化水力采煤系统还包括瓦斯抽采部分,瓦斯抽采部分包括设置在定向采煤钻井1的打钻井口位置附近的瓦斯抽采泵和高压注气泵。可以采用瓦斯抽采斜孔进行水力采煤过程中同时瓦斯抽采的方式,即,如图1所示,主采煤钻井段11顶部位置设有与其贯通设置的瓦斯抽采斜孔,开拓定向采煤钻井1时,钻进过程中产生的碎屑可经钻孔与采煤定向钻杆2之间的间隙自瓦斯抽采斜孔排出、使瓦斯抽采斜孔作为返浆口使用,水力采煤过程中,先将主采煤钻井段11的孔口位置密闭、再将瓦斯抽采斜孔通过管路与高压注气泵密闭连接,然后启动高压注气泵向瓦斯抽采斜孔内注入高压气体、将钻孔与采煤定向钻杆2之间间隙内的泥浆排空至煤层钻井段12,然后将瓦斯抽采斜孔通过管路与瓦斯抽采泵密闭连接,启动瓦斯抽采泵即可实现水力采煤过程中同时进行瓦斯抽采;也可以采用水力采煤与瓦斯抽采间歇进行的方式,即,水力采煤过程中,待钻采一体化装置3回退至煤层钻井段12的顶端位置后,将采煤定向钻杆2的压力介质通道通过管路与高压注气泵密闭连接,然后启动高压注气泵向采煤定向钻杆2的压力介质通道内注入高压气体、将采煤定向钻杆2的压力介质通道内的水排空至煤层钻井段12,然后将采煤定向钻杆2的压力介质通道通过管路与瓦斯抽采泵密闭连接,启动瓦斯抽采泵即可进行瓦斯抽采,待抽采出的瓦斯浓度明显减小时,撤除瓦斯抽采泵、并恢复采煤定向钻杆2的压力介质通道与压力水输入管路的连接,继续进行水力采煤,依次类推,实现水力采煤与瓦斯抽采间歇进行。

64.为了简化机构设置、便于实现通过吸煤定向钻杆5注入高压水和吸煤,作为本发明的进一步改进方案,采用压力水注入通道和吸煤通道共用同一个压力介质通道的方式,由于螺杆式潜水泥浆泵具有可正向输送和反向输送物料的双向输送特性,因此可以采用螺杆式潜水泥浆泵,即,吸煤定向钻杆5的压力水注入通道和吸煤通道是同一个压力介质通道,泥浆泵64是螺杆式潜水泥浆泵结构、且泥浆泵64面向钻进方向的物料输入端和背向钻进方向的物料输出端均与吸煤定向钻杆5的空心钻杆段同轴设置;流体控制机构ⅱ61包括沿钻进方向设置在孔底螺杆马达ⅱ62后方的控制阀组ⅱ611,控制阀组ⅱ611背向钻进方向的介质流通端口ⅰ与吸煤定向钻杆5的压力介质通道底端密闭连通连接,控制阀组ⅱ611面向钻进方向的介质流通端口ⅱ包括吸煤端口和与孔底螺杆马达ⅱ62的高压输入端连通连接的压力水输出端口。如图12所示,开拓定向吸煤钻井4时,使控制阀组ⅱ611的压力水输出端口处于打开状态、吸煤端口处于关闭状态,此时高压水可经送水器和吸煤定向钻杆5的压力介质通道进入孔底螺杆马达ⅱ62实现钻进;吸煤作业时,先使控制阀组ⅱ611的压力水输出端

口处于关闭状态、吸煤端口处于打开状态,再启动泥浆泵64,由于吸煤定向钻杆5的压力介质通道内充满水,因此避免了泥浆泵64因空转而损伤,被水力切割下的煤岩混合物即可经吸煤端口进入吸煤定向钻杆5的压力介质通道,实现吸煤定向钻杆5的压力水注入通道和吸煤通道共用同一个压力介质通道。

65.为了避免煤岩混合物因沉积而造成堵塞、进而造成无法吸煤,作为本发明的进一步改进方案,可以采用吸煤过程中定向钻头ⅱ63进行搅拌回转动作的方式,即,吸煤定向钻杆5是至少包括同轴设置的内管和外管的套管结构,内管的中空内腔是压力水注入通道,外管与内管之间的空腔是吸煤通道,泥浆泵64是与吸煤定向钻杆5的空心钻杆段同轴设置的、轴心位置具有空腔结构的轴流式潜水泥浆泵结构,如图14所示,泥浆泵64是包括同轴设置的、传动连接的中空轴驱动电机和中空轴叶轮,中空轴驱动电机的外径尺寸小于吸煤定向钻杆5外管的内径尺寸、中空轴叶轮的外径尺寸与吸煤定向钻杆5外管的内径尺寸间隙配合,泥浆泵64通过支撑架同轴架设安装在吸煤定向钻杆5内、且吸煤定向钻杆5的内管定位穿接在泥浆泵64轴心位置的空腔内,吸煤定向钻杆5的外管与内管之间形成连通的吸煤通道;流体控制机构ⅱ61包括沿钻进方向设置在孔底螺杆马达ⅱ62后方的控制阀组ⅱ611,控制阀组ⅱ611背向钻进方向的介质流通端口ⅰ包括与吸煤定向钻杆5的吸煤通道连通的通煤端口和与吸煤定向钻杆5的压力水注入通道连通的压力水注入端口,控制阀组ⅱ611面向钻进方向的介质流通端口ⅱ包括与通煤端口连通的吸煤端口和与压力水注入端口连通的压力水输出端口、且压力水输出端口通过节流控制阀ⅱ与孔底螺杆马达ⅱ62的高压输入端连通连接。如图13所示,开拓定向吸煤钻井4时,使控制阀组ⅱ611的压力水输出端口处于打开状态、节流控制阀ⅱ处于完全打开状态、吸煤端口处于关闭状态,此时高压水可经送水器和吸煤定向钻杆5的压力水注入通道进入孔底螺杆马达ⅱ62实现钻进;吸煤作业时,先使控制阀组ⅱ611的压力水输出端口处于打开状态、节流控制阀ⅱ处于节流状态、吸煤端口处于打开状态,为避免泥浆泵64因空转而损伤,可先向吸煤定向钻杆5的吸煤通道内注满水、再启动泥浆泵64,被水力切割下的煤岩混合物即可经吸煤端口进入吸煤定向钻杆5的吸煤通道,同时高压水可经送水器和吸煤定向钻杆5的压力水注入通道呈节流状态进入孔底螺杆马达ⅱ62实现定向钻头ⅱ63进行慢速搅拌回转动作、避免煤岩混合物的沉积。

66.为了避免大块煤岩混合物颗粒堵塞吸煤端口,作为本发明的进一步改进方案,如图10、图11所示,流体控制机构ⅱ61上设有面向钻进方向伸出设置的伸缩隔离套筒612,伸缩隔离套筒612的内径尺寸与可调弯壳体ⅱ处于最大调弯角度时定向钻头ⅱ63的摆动方位轨迹圆的尺寸配合,即,可调弯壳体ⅱ调整到最大调弯角度时定向钻头ⅱ63不与伸缩隔离套筒612发生干涉,包括伸缩驱动机构的伸缩隔离套筒612整体背离钻进方向的一端与流体控制机构ⅱ61密闭连接,伸缩驱动机构可以是空心液压缸结构或空心电动缸结构等具有空心结构的、可以套接安装在孔底螺杆马达ⅱ62外部的伸缩控制结构,伸缩隔离套筒612的内表面与孔底螺杆马达ⅱ62外表面之间的空间形成煤岩混合物流通通道。如此设置,在吸煤作业时可以通过控制伸缩隔离套筒612向背离钻进方向的方向缩入实现打开煤岩混合物流通通道,进而实现煤岩混合物颗粒只能经定向钻头ⅱ63与伸缩隔离套筒612之间的煤岩混合物流通通道入口进入吸煤端口、而无法直接进入吸煤端口,进而实现避免大块煤岩混合物颗粒堵塞吸煤端口的现象;另外,伸缩隔离套筒612的设置,在注浆充填作业时可以通过控制伸缩隔离套筒612向面向钻进方向的方向伸出实现关闭煤岩混合物流通通道,虽然定

向钻头ⅱ63与伸缩隔离套筒612之间会因可调弯壳体ⅱ的调弯角度而存在一定间隙,但也可以实现一定的封堵作用、避免粘稠的充填浆液直接灌入煤层贯通钻井段42。

67.为了进一步避免大块煤岩混合物颗粒堵塞吸煤端口,作为本发明的进一步改进方案,如图10、图11所示,伸缩隔离套筒612的内表面上和/或孔底螺杆马达ⅱ62外表面上设有凸出设置的、包括截割齿的破碎结构,吸煤作业时可以通过控制伸缩隔离套筒612的往复伸缩动作实现对进入煤岩混合物流通通道的煤岩混合物进行磨削破碎,进而实现进一步避免煤岩混合物颗粒堵塞吸煤端口。凸出设置的破碎结构可以是沿钻进方向设置的锥形面结构,伸缩隔离套筒612往复伸缩动作过程中可以通过锥形面结构实现对煤岩混合物的挤压破碎,进而实现更好的破碎效果。

68.为了进一步避免大块煤岩混合物颗粒堵塞吸煤端口,作为本发明的进一步改进方案,如图10、图11所示,定向钻头ⅱ63包括面向钻进方向的大径段和背向钻进方向的小径段,小径段的外表面上设有凸出设置的、包括截割齿的破碎结构。如此设置,可以在吸煤作业时将可调弯壳体ⅱ调整到最小调弯角度后控制定向钻头ⅱ63进行搅拌回转动作的过程中实现大块煤岩混合物先被破碎后再进入煤岩混合物流通通道,将可调弯壳体ⅱ调整到最小调弯角度可以使定向钻头ⅱ63实现更均匀的破碎效果,进而避免堵塞吸煤端口。凸出设置的破碎结构可以是整体沿吸煤方向螺旋设置的螺旋输送结构,定向钻头ⅱ63进行搅拌回转动作的过程中可以通过螺旋输送结构实现对煤岩混合物进行破碎的同时实现输送。

69.本地面定向钻井流态化水力采煤系统以定向钻技术为基础,在相对于煤层倾斜走向的高端位置自地面利用钻采一体化装置3的钻进机构ⅰ和采煤定向钻杆2向煤层打设定向采煤钻井1、并使煤层钻井段12沿煤层倾斜走向向煤层倾斜走向的低端位置延伸至煤层倾斜走向的低端位置,同时自地面利用钻吸一体化装置6的钻进机构ⅱ和吸煤定向钻杆5向煤层打设定向吸煤钻井4、并使位于煤层倾斜走向低端位置底部的煤层贯通钻井段42沿煤层的宽度方向延伸至煤层宽度方向的边缘位置,然后通过钻采一体化装置3的水力切割机构采用自煤层倾斜走向的低端位置向高端位置移动的倒退式水力采煤方式对煤层进行水力切割,经水力切割的煤层钻井段12底端位置与煤层贯通钻井段42贯通后,被水力切割下的煤岩混合物在高压水的冲刷作用和自身重力作用下呈流态化向煤层倾斜走向的低端位置移动、并进入煤层贯通钻井段42,可被泥浆泵64泵压、并经吸煤定向钻杆5提升至定向吸煤钻井4井口的沉淀池,分置设置的定向钻井水力采煤部分和定向钻井煤岩混合物输送部分可以各自工作、互不影响,极大提高水力采煤工艺的可靠性和开采效率、实现完全无作业人员井下作业的水力采煤作业,一方面,定向采煤钻井1和定向吸煤钻井4均可以实现相对于传统的水力采煤立井实现相对较小的打设孔径,另一方面,不需要在煤层底板中开掘底巷道,再一方面,采用多个煤层钻井段12共用同一个主采煤钻井段11的方式,因此能够实现相对较低的煤炭开采成本;可以通过采煤定向钻杆2实现对采空区的充填;可以排空钻孔与采煤定向钻杆2之间间隙内的泥浆后将瓦斯抽采泵的输出端与贯通设置在主采煤钻井段11顶部位置的瓦斯抽采斜孔连接进行抽采瓦斯,或者可以排空采煤定向钻杆2的压力介质通道内的水后将瓦斯抽采泵的输出端与采煤定向钻杆2连接进行抽采瓦斯;能够实现沿煤层宽度方向进行接续的平行采煤作业,最大限度降低遗煤量,特别适用于对倾斜走向的松软煤层进行煤矿开采。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1