一种加药系统及其方法与流程

1.本发明涉及油井、气井、管线加药领域,尤其是涉及一种加药系统及其方法。可以适用于需要加入药剂的油井、气井、气管线。

背景技术:

2.为减少占地面积或施工管理方便等,国内油井、气井往往采用丛式井布置,即:在同一个井场内钻建2口或2口以上的油气井,且相邻采油树、采气树的间距一般不超过50米。

3.为保障该类油气井的正常生产运行,通常需要同时向多口油气井内加入常温常压下呈液态的功能性化学剂(统称药剂)。

4.以四川威远页岩气井为例。

5.该气田位于山区丘陵地带,土地稀缺,道路、井场建造成本高昂,因此一般在同一个井场内钻建6~10口气井,2口相邻气井采气树的间距一般不超过20米。

6.该气田的每口气井均需要向油套环空中连续加入泡排剂以便排水采气,且一般需要同时向每口气井出口的地面管线(又称采气管线、集气管线)中连续加入消泡剂以便消泡、气液分离(简称分液)。

7.参见附图1所示,目前该气田每1口井均单独使用1台计量泵加注泡排剂,其工艺过程可概述为:泡排剂罐100内的泡排剂经过进泵管101、计量泵102、阀门103、泵出口管线104,连续不断地进入气井105的油套环空中进而流至气井105井底;泡排剂罐100内的泡排剂经过进泵管106、计量泵107、阀门108、泵出口管线109,连续不断地进入气井110的油套环空中进而流至气井110井底;泡排剂罐100内的泡排剂经过进泵管111、计量泵112、阀门113、泵出口管线114,连续不断地进入气井115的油套环空中进而流至气井115井底。

8.参见附图2所示,同样的,目前该气田每1口井的地面管线均单独使用1台计量泵加注消泡剂,其工艺过程可概述为:消泡剂罐200内的消泡剂经过进泵管201、计量泵202、阀门203、泵出口管线204,连续不断地进入气井105出口的地面管线205;消泡剂罐200内的消泡剂经过进泵管206、计量泵207、阀门208、泵出口管线209,连续不断地进入气井110出口的地面管线210;消泡剂罐200内的消泡剂经过进泵管211、计量泵212、阀门213、泵出口管线214,连续不断地进入气井115出口的地面管线215。

9.该方法存在以下缺陷:

10.1、该方法不能对加药流量进行准确计量、控制或调整,常常导致加药流量不足或不均匀,进而影响气井生产。

11.由本领域公知常识可知:加入气井的泡排剂流量不足、不均匀,会导致气井产水产气不稳定,严重影响气井稳定生产;加入气井出口地面管线的消泡剂流量不足、不均匀,会导致气液分离器分液困难,严重时会导致分离器后面的天然气压缩机发生水击故障、损毁事故等。加入气井的泡排剂量一般为2~10升/日原液或10~50升/日稀释液(即将原液稀释5倍加注);按10~50升/日稀释液计,相当于稀释液的加药流量为0.42~2.08升/小时;因此,气井生产要求精确计量、控制或调整加药流量。

12.由本领域公知常识可知:目前国内使用计量泵加药时,没有使用流量计计量加药流量的公开资料和成功先例。计量泵是利用凸轮机构控制柱塞(或隔膜)的行程长短以控制计量泵的额定排量(或理论排量)百分比,进而达到控制计量泵排量的目的;如计量泵的额定排量为60升/时,利用其凸轮机构将其柱塞行程控制在最大行程的50%时,即可使该计量泵的排量调整至额定排量的50%,从而将该计量泵的排量调整至30升/小时。

13.由本领域公知常识可知:计量泵的凡尔(如出口阀球阀座)因持续不断的往复运动必然产生严重磨损,在高压状态下其凡尔的漏失量会越来越大,严重时漏失量可达计量泵额定排量的80%以上;因此,计量泵连续运行一段时间后(一般不超过15天)即难以对加药流量进行准确计量、控制,因而难以满足气井生产需要。

14.2、高压力、小排量计量泵制造采购极其困难。

15.由本领域公知常识可知:气井加注泡排剂的压力一般高达5~40mpa;目前国内外市场上,难以采购到额定压力5~40mpa、额定排量小于1升/时的计量泵;也没有排量小于1升/时的计量泵公开资料。

16.3、该方法泵效低、能耗大。

17.由本领域公知常识可知:以加药流量为0.5升/小时为例,因高压、小排量计量泵采购困难,一般选择额定排量5升/小时的计量泵,然后再利用其凸轮机构控制柱塞(或隔膜)的行程减少至10%,以使其排量降至额定排量5升/时的10%,从而将加药流量调节至0.5升/小时;因此,其泵效很低、能耗浪费大。

18.4、该方法在丛式井应用时,需要运行多台计量泵,不仅工艺繁杂,且管理工作量大。

19.由本领域公知常识可知:四川威远页岩丛式井一般布置、钻建有6~10口气井,为此需要安装运行12~20台计量泵,即1口气井需要安装运行2台计量泵;其中,需要用6~10台计量泵分别为6~10口气井加注泡排剂,另需要用6~10台计量泵分别为6~10口气井加注消泡剂。

20.总之,上述加药系统及其方法,在针对油气井、管线加药时,存在诸多缺陷,不能满足生产要求。

技术实现要素:

21.本发明中的“药剂”:又称功能性化学剂、采气(或采油)助剂,有时简称药、助剂,常温常压下呈液态。

22.本发明中的“加药”:是对加入功能性化学剂的统称。有时特指将液态化学剂加入油气井、油气管线中的过程。

23.本发明中的“加药量”:简称药量;是指加入的功能性化学剂体积或重量,有时也指加药流量。

24.本发明中的“加药流量”:有时简称加药量、药量,是对功能性化学剂加入流量的简称,一般是指功能性化学剂的体积流量。

25.本发明中的“采油树”:用于气井时一般称为采气树。

26.本发明中的“柱塞行程控制转盘”:是指控制柱塞泵(或薄膜泵)柱塞(或薄膜)行程的系统或装置,以便进而控制柱塞泵(或薄膜泵)的排量;简称转盘、转轮、手轮。

27.本发明要解决的第一个技术问题是提供一种加药系统;该加药系统克服了现有加药系统的缺陷,能够有效解决油气井与管线加药的计量、调整、控制难题,能够节能降耗、满足生产要求;具有实施容易,安全可靠,应用广泛,推广容易等优特点。

28.本发明要解决的第二个技术问题是提供一种加药方法;该方法克服了现有加药方法的缺陷,能够有效解决油气井与管线加药存在的计量、调节、控制难题,能够节能降耗、满足生产要求;具有实施容易,安全可靠,应用广泛,推广容易等优特点。

29.为解决上述第一个技术问题,本发明所采用的第一种技术方案是:

30.本发明一种加药系统,包括容器、进泵管、高压泵、泵出口三通、回流管件、回流调节阀、回流管、输药管、分药三通、第一加药管、第一调节阀、第一计量管件、第一高压微型流量计、第一分药管、第二加药管、第二调节阀、第二计量管件、第二高压微型流量计;

31.所述容器下部与进泵管一端连接相通,所述进泵管另一端与高压泵进口连接相通;

32.所述高压泵出口与泵出口三通一端连接相通;

33.所述泵出口三通侧面接口用回流管件与回流调节阀进口连接相通,泵出口三通另一端与输药管一端连接相通;

34.所述回流调节阀出口用回流管与容器底部或/和下部连接相通;

35.所述输药管另一端与分药三通一端连接相通;

36.所述分药三通侧面接口与第一分药管一端连接相通,另一端与第一加药管一端连接相通;

37.所述第一加药管另一端依次通过第一调节阀、第一计量管件与第一高压微型流量计连接相通;

38.所述第一分药管另一端依次通过第二加药管、第二调节阀、第二计量管件与第二高压微型流量计连接相通。

39.进一步的,所述容器为常压容器、压力容器、正方体容器、长方体容器、圆柱形容器的任意一种;

40.所述高压泵为离心泵、容积泵、转子泵、往复泵、电磁泵、磁力泵、齿轮泵、计量泵、薄膜泵、隔膜泵的任意一种;

41.所述高压微型流量计均为高压齿轮流量计、超声波流量计、高压涡轮流量计、高压金属管浮子流量计、转子流量计的任意一种,且其量程范围为5~60000毫升/时;

42.所述调节阀均为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

43.所述回流调节阀均为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

44.所述管件均为金属管件的任意一种;

45.所属三通均为金属三通的任意一种;

46.所述输药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

47.所述加药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

48.所述分药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

49.所述进泵管为任意材质的管线或/和管件;

50.所述回流管为任意材质的管线或/和管件。

51.进一步的,为了防止气井或管线内的高压天然气或/和液体冲击、损坏高压微型流量计,所述第一高压微型流量计后靠近气井一端设置第一止回阀,所述第一高压微型流量计出口通过第一止回管件与第一止回阀连接相通;所述第二高压微型流量计后靠近气井一端设置第二止回阀,所述第二高压微型流量计出口通过第二止回管件与第二止回阀连接相通。

52.进一步的,为了解决气井无工业电源的问题,所述高压微型流量计的电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

53.进一步的,为了解决气井无人值守的问题,所述高压微型流量计的流量信号远传至异地或/和管理区域,流量信号远传所需电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

54.进一步的,为了解决气井无工业电源的问题,所述高压泵的供电方式为太阳能发电、风力发电、蓄电池供电、发电机发电方式中的任意一种或其任意两种以上的任意联合。

55.进一步的,为了解决气井无人值守的问题,所述高压泵利用时间继电器定时启动、停止。

56.进一步的,为了解决气井无人值守的问题,所述高压泵利用远程计算机遥控启动、停止。

57.为解决上述第一个技术问题,本发明所采用的第二种技术方案是:

58.本发明一种加药系统,包括容器、进泵管、高压泵、泵出口三通、回流管件、回流调节阀、回流管、输药管、分药三通、第一加药管、第一调节阀、第一计量管件、第一高压微型流量计、第一分药管、第二分药三通、第二加药管、第二调节阀、第二计量管件、第二高压微型流量计、第二分药管、第三加药管、第三调节阀、第三计量管件、第三高压微型流量计;

59.所述容器下部与进泵管一端连接相通,所述进泵管另一端与高压泵进口连接相通;

60.所述高压泵出口与泵出口三通一端连接相通;

61.所述泵出口三通侧面接口用回流管件与回流调节阀进口连接相通,泵出口三通另一端与输药管一端连接相通;

62.所述回流调节阀出口用回流管与容器底部或/和下部连接相通;

63.所述输药管另一端与分药三通一端连接相通;

64.所述分药三通侧面接口与第一分药管一端连接相通,另一端与第一加药管一端连接相通;

65.所述第一加药管另一端依次通过第一调节阀、第一计量管件与第一高压微型流量计连接相通;

66.所述第一分药管另一端与第二分药三通一端连接相通;

67.所述第二分药三通侧面接口与第二加药管一端连接相通,另一端与第二分药管一端连接相通;

68.所述第二加药管另一端依次通过第二调节阀、第二计量管件与第二高压微型流量计连接相通;

69.所述第二分药管另一端依次通过第三加药管、第三调节阀、第三计量管件与第三高压微型流量计连接相通。

70.进一步的,所述容器为常压容器、压力容器、正方体容器、长方体容器、圆柱形容器的任意一种;

71.所述高压泵为离心泵、容积泵、转子泵、往复泵、电磁泵、磁力泵、齿轮泵、计量泵、薄膜泵、隔膜泵的任意一种;

72.所述高压微型流量计均为高压齿轮流量计、超声波流量计、高压涡轮流量计、高压金属管浮子流量计、转子流量计的任意一种,且其量程范围为5~60000毫升/时;

73.所述调节阀均为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

74.所述回流调节阀均为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

75.所述管件均为金属管件的任意一种;

76.所属三通均为金属三通的任意一种;

77.所述输药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

78.所述加药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

79.所述分药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

80.所述进泵管为任意材质的管线或/和管件;

81.所述回流管为任意材质的管线或/和管件。

82.进一步的,为了防止高压天然气或/和液体回流冲击、损坏高压微型流量计,所述第一高压微型流量计后靠近气井一端设置第一止回阀,所述第一高压微型流量计出口通过第一止回管件与第一止回阀连接相通;所述第二高压微型流量计后靠近气井一端设置第二止回阀,所述第二高压微型流量计出口通过第二止回管件与第二止回阀连接相通;所述第三高压微型流量计后靠近气井一端设置第三止回阀,所述第三高压微型流量计出口通过第三止回管件与第三止回阀连接相通。

83.进一步的,为了解决气井无工业电源的问题,所述高压微型流量计的电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

84.进一步的,为了解决气井无人值守的问题,所述高压微型流量计的流量信号远传至异地或/和管理区域,流量信号远传所需电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

85.进一步的,为了解决气井无工业电源的问题,所述高压泵的供电方式为太阳能发电、风力发电、蓄电池供电、发电机发电方式中的任意一种或其任意两种以上的任意联合。

86.进一步的,为了解决气井无人值守的问题,所述高压泵利用时间继电器定时启动、停止。

87.进一步的,为了解决气井无人值守的问题,所述高压泵利用远程计算机遥控启动、停止。

88.为解决上述第一个技术问题,本发明所采用的第三种技术方案是:

89.本发明一种加药系统,包括容器、进泵管、高压泵、三通、管件、回流调节阀、回流管、输药管、调节阀、管件、高压微型流量计;

90.所述容器下部与进泵管一端连接相通,所述进泵管另一端与高压泵进口连接相通;

91.所述高压泵出口与三通一端连接相通;

92.所述三通侧面接口用管件与回流调节阀进口连接相通,三通另一端与输药管一端连接相通;

93.所述回流调节阀出口用回流管与容器底部或/和下部连接相通;

94.所述输药管另一端依次通过调节阀、管件与高压微型流量计连接相通。

95.进一步的,所述容器为常压容器、压力容器、正方体容器、长方体容器、圆柱形容器的任意一种;

96.所述高压泵为离心泵、容积泵、转子泵、往复泵、电磁泵、磁力泵、齿轮泵、计量泵、薄膜泵、隔膜泵的任意一种;

97.所述高压微型流量计为高压齿轮流量计、超声波流量计、高压涡轮流量计、高压金属管浮子流量计、转子流量计的任意一种,且其量程范围为5~60000毫升/时;

98.所述调节阀为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

99.所述回流调节阀为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

100.所述管件为金属管件的任意一种;

101.所属三通为金属三通的任意一种;

102.所述输药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

103.所述进泵管为任意材质的管线或/和管件;

104.所述回流管为任意材质的管线或/和管件。

105.进一步的,为了防止高压天然气或/和液体回流冲击、损坏高压微型流量计,所述高压微型流量计后靠近气井一端设置止回阀,所述高压微型流量计出口通过管件与止回阀连接相通。

106.进一步的,为了解决气井无工业电源的问题,所述高压微型流量计的电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

107.进一步的,为了解决气井无人值守的问题,所述高压微型流量计的流量信号远传至异地或/和管理区域,流量信号远传所需电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

108.进一步的,为了解决气井无工业电源的问题,所述高压泵的供电方式为太阳能发电、风力发电、蓄电池供电、发电机发电方式中的任意一种或其任意两种以上的任意联合。

109.进一步的,为了解决气井无人值守的问题,所述高压泵利用时间继电器定时启动、停止。

110.进一步的,为了解决气井无人值守的问题,所述高压泵利用远程计算机遥控启动、停止。

111.为解决上述第二个技术问题,本发明的上述加药系统的加药方法,所采用的第一种技术方案是:上述加药系统向2口气井加注泡排剂的加药方法,包括如下步骤:

112.1)用第一连接管件将第一止回阀出口与第一气井的第一套管阀连接相通,用第二连接管件将第二止回阀出口与第二气井的第二套管阀连接相通;

113.2)先打开第一调节阀、第二调节阀,然后再打开第一套管阀、第二套管阀;

114.3)打开回流调节阀;

115.4)启动高压泵;

116.5)逐步关小回流调节阀的开度,以便使第一高压微型流量计或/和第二高压微型

流量计的瞬时加药流量大于等于第一气井或/和第二气井所需加药流量;

117.6)根据第一高压微型流量计的瞬时流量读数,调整第一调节阀的开度,直至第一高压微型流量计的瞬时流量读数满足第一气井所需的加药流量要求;

118.7)根据第二高压微型流量计的瞬时流量读数,调整第二调节阀或/和回流调节阀的开度,直至第二高压微型流量计的瞬时流量读数满足第二气井所需的加药流量要求。

119.进一步的,为了解决向4~50口气井中加注泡排剂的问题,所述加药系统用于向4~50口气井中任意数量的气井加注泡排剂。

120.进一步的,为了解决向1~50口气井中加注功能化学剂的问题,所述加药系统用于向1~50口气井中任意数量的气井加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

121.进一步的,为了解决向1~50口油井或/和注水井中加注功能化学剂的问题,所述加药系统用于向1~50口油井或/和注水井中任意数量的油井或/和注水井加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

122.为解决上述第二个技术问题,本发明的上述加药系统的加药方法,所采用的第二种技术方案是:上述加药系统向3口气井加注泡排剂的加药方法,包括如下步骤:

123.1)用第一连接管件将第一止回阀出口与第一气井的第一套管阀连接相通,用第二连接管件将第二止回阀出口与第二气井的第二套管阀连接相通,用第三连接管件将第三止回阀出口与第三气井的第三套管阀连接相通;

124.2)先打开第一调节阀、第二调节阀、第三调节阀,然后再打开第一套管阀、第二套管阀、第三套管阀;

125.3)打开回流调节阀;

126.4)启动高压泵;

127.5)逐步关小回流调节阀的开度,以便使第一高压微型流量计或/和第二高压微型流量计或/和第三高压微型流量计的瞬时加药流量大于等于第一气井或/和第二气井或/和第三气井所需加药流量;

128.6)根据第一高压微型流量计的瞬时流量读数,调整第一调节阀的开度,直至第一高压微型流量计的瞬时流量读数满足第一气井所需的加药流量要求;

129.7)根据第二高压微型流量计的瞬时流量读数,调整第二调节阀或/和回流调节阀的开度,直至第二高压微型流量计的瞬时流量读数满足第二气井所需的加药流量要求;

130.8)根据第三高压微型流量计的瞬时流量读数,调整第三调节阀或/和回流调节阀的开度,直至第三高压微型流量计的瞬时流量读数满足第三气井所需的加药流量要求。

131.进一步的,为了解决向4~50口气井中加注泡排剂的问题,所述加药系统用于向4~50口气井中任意数量的气井加注泡排剂。

132.进一步的,为了解决向1~50口气井中加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂等功能化学剂的问题,所述加药系统用于向1~50口气井中任意数量的气井加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

133.进一步的,为了解决向1~50口油井或/和注水井中加注功能化学剂的问题,所述加药系统用于向1~50口油井或/和注水井中任意数量的油井或/和注水井加注缓蚀剂、阻

垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

134.为解决上述第二个技术问题,本发明的上述加药系统的加药方法,所采用的第三种技术方案是:上述加药系统向1口气井加注泡排剂的加药方法,包括如下步骤:

135.1)用连接管件将止回阀出口与气井的套管阀连接相通;

136.2)先打开调节阀,然后再打开套管阀;

137.3)打开回流调节阀;

138.4)启动高压泵;

139.5)调整调节阀或/和回流调节阀的开度,直至高压微型流量计的瞬时加药流量读数满足气井所需的加药流量要求。

140.进一步的,为了解决向4~50口气井中加注泡排剂的问题,所述加药系统用于向4~50口气井中任意数量的气井加注泡排剂。

141.进一步的,为了解决向1~50口气井中加注功能化学剂的问题,所述加药系统用于向1~50口气井中任意数量的气井加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

142.进一步的,为了解决向1~50口油井或/和注水井中加注功能化学剂的问题,所述加药系统用于向1~50口油井或/和注水井中任意数量的油井或/和注水井加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

143.为解决上述第二个技术问题,本发明的上述加药系统的加药方法,所采用的第四种技术方案是:上述加药系统向2口气井地面管线加注消泡剂的加药方法,包括如下步骤:

144.1)在第一气井的第一地面管线上设置第一阀门,在第二气井的第二地面管线上设置第二阀门;

145.2)用第一连接管件将第一止回阀出口与第一阀门连接相通,用第二连接管件将第二止回阀出口与第二阀门连接相通;

146.3)先打开第一调节阀、第二调节阀,然后再打开第一阀门、第二阀门;

147.4)打开回流调节阀;

148.5)启动高压泵;

149.6)逐步关小回流调节阀的开度,以便使第一高压微型流量计或/和第二高压微型流量计的瞬时加药流量大于等于第一气井或/和第二气井所需加药流量;

150.7)根据第一高压微型流量计的瞬时流量读数,调整第一调节阀的开度,直至第一高压微型流量计的瞬时流量读数满足第一气井所需的加药流量要求;

151.8)根据第二高压微型流量计的瞬时流量读数,调整第二调节阀或/和回流调节阀的开度,直至第二高压微型流量计的瞬时流量读数满足第二气井所需的加药流量要求。

152.进一步的,为了解决向4~50条采气管线中加注消泡剂的问题,所述加药系统用于向4~50条采气管线中任意数量的采气管线加注消泡剂。

153.进一步的,为了解决向1~50条采气管线加注功能性化学剂的问题,所述加药系统用于向1~50条采气管线中任意数量的采气管线加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

154.进一步的,为了解决向1~50条注气管线加注功能性化学剂的问题,所述加药系统用于向1~50条注气管线中任意数量的注气管线加注防冻剂、解堵剂、防控剂、水合物抑制剂、防冻解堵剂、缓蚀剂、阻垢剂、清洗剂、功能化学剂中的任意一种或任意两种以上任意比例的混合物。

155.进一步的,为了解决向1~50条采油管线或/和注水管线加注功能性化学剂的问题,所述加药系统用于向1~50口条采油管线或/和注水管线中任意数量的采油管线或/和注水管线加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

156.为解决上述第二个技术问题,本发明的上述加药系统的加药方法,所采用的第五种技术方案是:上述加药系统向3口气井地面管线加注消泡剂的加药方法,包括如下步骤:

157.1)在第一气井的第一地面管线上设置第一阀门,在第二气井的第二地面管线上设置第二阀门,在第三气井的第三地面管线上设置第三阀门;

158.2)用第一连接管件将第一止回阀出口与第一阀门连接相通,用第二连接管件将第二止回阀出口与第二阀门连接相通,用第三连接管件将第三止回阀出口与第三阀门连接相通;

159.3)先打开第一调节阀、第二调节阀、第三调节阀,然后再打开第一阀门、第二阀门、第三阀门;

160.4)打开回流调节阀;

161.5)启动高压泵;

162.6)逐步关小回流调节阀的开度,以便使第一高压微型流量计或/和第二高压微型流量计或/和第三高压微型流量计的瞬时加药流量大于等于第一气井或/和第二气井或/和第三气井所需加药流量;

163.7)根据第一高压微型流量计的瞬时流量读数,调整第一调节阀的开度,直至第一高压微型流量计的瞬时流量读数满足第一气井所需的加药流量要求;

164.8)根据第二高压微型流量计的瞬时流量读数,调整第二调节阀或/和回流调节阀的开度,直至第二高压微型流量计的瞬时流量读数满足第二气井所需的加药流量要求;

165.9)根据第三高压微型流量计的瞬时流量读数,调整第三调节阀或/和回流调节阀的开度,直至第三高压微型流量计的瞬时流量读数满足第三气井所需的加药流量要求。

166.进一步的,为了解决向4~50条采气管线中加注消泡剂的问题,所述加药系统用于向4~50条采气管线中任意数量的采气管线加注消泡剂。

167.进一步的,为了解决向1~50条采气管线加注功能性化学剂的问题,所述加药系统用于向1~50条采气管线中任意数量的采气管线加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

168.进一步的,为了解决向1~50条注气管线加注功能性化学剂的问题,所述加药系统用于向1~50条注气管线中任意数量的注气管线加注防冻剂、解堵剂、防控剂、水合物抑制剂、防冻解堵剂、缓蚀剂、阻垢剂、清洗剂、功能化学剂中的任意一种或任意两种以上任意比例的混合物。

169.进一步的,为了解决向1~50条采油管线或/和注水管线加注功能性化学剂的问题,所述加药系统用于向1~50口条采油管线或/和注水管线中任意数量的采油管线或/和

注水管线加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

170.为解决上述第二个技术问题,本发明的上述加药系统的加药方法,所采用的第六种技术方案是:上述加药系统向1口气井地面管线加注消泡剂的加药方法,包括如下步骤:

171.1)在气井的地面管线上设置阀门;

172.2)用连接管件将止回阀出口与阀门连接相通;

173.3)先打开调节阀,然后再打开阀门;

174.4)打开回流调节阀;

175.5)启动高压泵;

176.6)调整调节阀或/和回流调节阀的开度,直至高压微型流量计的瞬时加药流量读数满足气井地面管线所需的加药流量要求。

177.进一步的,为了解决向4~50条采气管线中加注消泡剂的问题,所述加药系统用于向4~50条采气管线中任意数量的采气管线加注消泡剂。

178.进一步的,为了解决向1~50条采气管线加注功能性化学剂的问题,所述加药系统用于向1~50条采气管线中任意数量的采气管线加注缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

179.进一步的,为了解决向1~50条注气管线加注功能性化学剂的问题,所述加药系统用于向1~50条注气管线中任意数量的注气管线加注防冻剂、解堵剂、防控剂、水合物抑制剂、防冻解堵剂、缓蚀剂、阻垢剂、清洗剂、功能化学剂中的任意一种或任意两种以上任意比例的混合物。

180.进一步的,为了解决向1~50条采油管线或/和注水管线加注功能性化学剂的问题,所述加药系统用于向1~50口条采油管线或/和注水管线中任意数量的采油管线或/和注水管线加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

181.本发明的有益效果如下:本发明克服了现有加药系统的缺陷,能够有效解决油气井与管线加药存在的计量、调节、控制难题,能够节能降耗、满足生产要求;具有实施容易,安全可靠,应用广泛,推广容易等优特点。

附图说明

182.下面结合附图对本发明的具体实施方式作进一步详细的说明

183.图1为现有的气井加注泡排剂系统示意图;

184.图2为现有的气井加注消泡剂系统示意图;

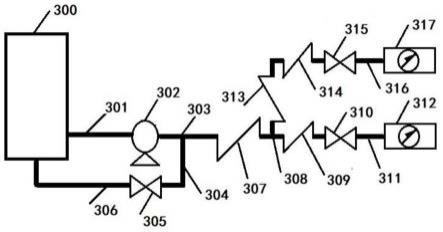

185.图3为实施例1中的加药系统示意图;

186.图4为实施例1中的生产试验对比例加药系统示意图;

187.图5为实施例2中的加药系统示意图;

188.图6为实施例4中的加药系统示意图;

189.图7为实施例6中的加药系统示意图;

190.图8为实施例6中的生产试验对比例加药系统示意图;

191.图9为实施例7中的加药系统示意图;

192.图10为实施例8中的加药系统示意图;

193.图11为实施例14中的加药系统向2口气井加注泡排剂的加药方法示意图;

194.图12为实施例15中的加药系统向3口气井加注泡排剂的加药方法示意图;

195.图13为实施例16中的加药系统向1口气井加注泡排剂的加药方法示意图;

196.图14为实施例17中的加药系统向2口气井地面管线加注消泡剂的加药方法示意图;

197.图15为实施例18中的加药系统向3口气井地面管线加注消泡剂的加药方法示意图;

198.图16为实施例19中的加药系统向1口气井地面管线加注消泡剂的加药方法示意图。

具体实施方式

199.实施例1

200.参见图3所示,一种加药系统,包括容器300、进泵管301、高压泵302、泵出口三通303、回流管件304、回流调节阀305、回流管306、输药管307、分药三通308、第一加药管309、第一调节阀310、第一计量管件311、第一高压微型流量计312、第一分药管313、第二加药管314、第二调节阀315、第二计量管件316、第二高压微型流量计317;

201.所述容器300下部与进泵管301一端连接相通,所述进泵管301另一端与高压泵302进口连接相通;

202.所述高压泵302出口与泵出口三通303一端连接相通;

203.所述泵出口三通303侧面接口用回流管件304与回流调节阀305进口连接相通,所述泵出口三通303另一端与输药管307一端连接相通;

204.所述回流调节阀305出口用回流管306与容器300底部或/和下部连接相通;

205.所述输药管307另一端与分药三通308一端连接相通;

206.所述分药三通308侧面接口与第一分药管313一端连接相通,另一端与第一加药管309一端连接相通;

207.所述第一加药管309另一端依次通过第一调节阀310、第一计量管件311与第一高压微型流量计312连接相通;

208.所述第一分药管313另一端依次通过第二加药管314、第二调节阀315、第二计量管件316与第二高压微型流量计317连接相通。

209.本实施例的生产试验例:

210.以四川威远的威202h82页岩气平台为例。

211.该平台建设有6口气井,单井套压最高可达15mpa,单井泡排剂、消泡剂的加药量均为5~8升/日原液或20~32升/日稀释液(即将原液稀释4倍加注),相当于稀释液的加药流量为0.8~1.3升/小时;如果1口气井分别使用1台计量泵加注泡排剂、另一台计量泵加注消泡剂,该平台需要安装运行12台计量泵,必然导致该平台设备庞杂、工艺复杂、管理工作量大。

212.由本领域公知知识可知:目前国内市场上能够采购到的额定压力20mpa的计量泵,其可调节的额定排量范围为0.5~5升/小时(对应的柱塞行程为10~100%),额定功率

0.37kw。

213.由此可知,该平台如果1口井使用2台计量泵分别加注泡排剂、消泡剂,需要将计量泵的柱塞行程控制在16%,不仅控制难度大且泵效低、电能浪费大。

214.由本领域公知知识可知:计量泵设置有刻着柱塞行程百分比的“柱塞行程控制转盘”,其最低分度值为1%;旋转该转盘即可控制对应分度值的柱塞行程百分比;因计量泵的出口凡尔漏失量与柱塞行程长度不是线性关系,因此该柱塞行程百分比与计量泵的排量百分比不是一一对应关系,也不是线性、等比关系;亦即,将该转盘的刻度值调整至16%后,只是将计量泵的柱塞行程调整至全部理论行程的16%,并非已经将计量泵的排量调整至额定排量的16%(此时计量泵的实际排量可能大于额定排量的16%,也可能小于额定排量的16%,且该误差可能超过30%,且柱塞的行程百分比越小该误差越大);因此,调整该转盘的柱塞行程百分比,不能准确调整计量泵的排量;尤其运行一段时间的计量泵,其凡尔漏失量与其出厂标定值相比差异巨大,用调整柱塞行程控制转盘的方法,不能有效计量、调整计量泵的排量。

215.为解决上述问题,该平台于2021年6月1日始应用本发明进行了生产试验,所采用的技术方案为:

216.(1)加注泡排剂时,先用1台额定排量15升/小时、额定压力20mpa的计量泵将泡排剂压力提高至超过6口井的最高套压;然后让泡排剂进入加药汇管;然后再让泡排剂分别进入与6口气井油套环空连接的6条加药管线中。当需要调节泡排剂的加药流量时,操作人员根据加药管线上高压微型流量计(流量范围0.06~24升/小时)显示的流量读数(数字化显示);调整加药管线上设置的针阀或计量泵柱塞行程控制机构(如柱塞行程控制转盘),以及计量泵出口设置的回流调节阀;即可将每口井的泡排剂加药流量调整至所需流量。

217.(2)同样的,加注消泡剂时,先用1台额定排量15升/小时、额定压力20mpa的计量泵将消泡剂压力提高至超过6口井的地面采气管线最高压力(又称回压或油压);然后让消泡剂进入加药汇管;然后再让消泡剂分别进入与6口气井地面采气管线连接的6条加药管线中。当需要调节消泡剂的加药流量时,操作人员根据加药管线上高压微型流量计显示的流量读数(数字化显示);调整加药管线上设置的针阀或计量泵柱塞行程控制机构,以及计量泵出口设置的回流调节阀;即可将每口井的消泡剂加药流量调整至所需流量。

218.该平台应用上述技术方案后的生产运行结果表明:

219.(1)所采用的2台计量泵,完全满足6口井同时加注泡排剂、消泡剂的生产需要:用1台计量泵以及6条加药管线、6台高压微型流量计、1个计量泵出口回流调节阀,能够同时给6口气井加注泡排剂;同样的,用1台计量泵以及6条加药管线、6台高压微型流量计、1个计量泵出口回流调节阀,能够同时给6口气井加注消泡剂。

220.(2)所采用的高压微型流量计耐压40mpa、流量范围0.06~24升/小时,完全满足该平台泡排剂、消泡剂稀释液加药流量0.8~1.3升/小时的生产需要;能够以数字显示的形式,就地准确显示、远传并读取每口气井的瞬时加药流量、累计加药流量,并能够有效纠正依靠计量泵柱塞行程控制转盘得出的计量泵排量估算值误差(该误差可高达30%以上)。

221.由本领域公知知识可知:目前没有在计量泵出口或/和气井加药管线上,使用流量计的公开资料或成功先例,也没有使用耐压40mpa、流量范围0.06~24升/小时高压微型流量计的公开资料或成功先例。

222.(3)在加注泡排剂或消泡剂时,所采用的计量泵回流调节阀具有非常突出的有益调节作用:当气井数为2口或2口以上时,各条加药管线之间的加药流量互相影响严重,且气井数越多该影响越严重;亦即,当调节其中一条加药管线的加药流量时,其他加药管线的加药流量会自动发生变化,从而导致其他加药管线的加药量不能满足气井生产需要;因此当气井数为2口或2口以上时,仅仅依靠针阀、计量泵的柱塞行程控制转盘和高压微型流量计,无法将每口井的加药量调整至所需要的加药流量;但是,当对计量泵出口的回流调节阀(或针阀)开度进行适当调节后,再用针阀、计量泵的柱塞行程控制转盘,就能够根据高压微型流量计的读数,将每口井的加药量准确调整至所需要的加药流量。

223.(4)所采用的计量泵回流调节阀还有另一种非常突出的有益调节作用:由于气井所需的加药量只有0.8~1.3升/小时,目前国内市场上难以采购到合适的高压、小排量计量泵,如果使用该回流调节,不仅能够使用(采购)排量较大的计量泵给1口气井加药,而且能够满足丛式井场多口气井逐步投产的实际需要。

224.以威202h82页岩气平台为例,该平台的6口井是在多日内逐步投产的,并非在瞬间同时投产;该平台最初为1口井加药,然后才逐步增加至6口井加药;因此,如果不在泵出口设置回流调节阀,本发明所述1台额定排量15升/小时(最小排量必然不低于1.5升/小时,已经远远超过单井的最大加药流量)、额定压力20mpa计量泵为6口井加注泡排剂的技术方案,将无法在该平台的实际生产中实施或导致大量药剂浪费。

225.(5)1台额定排量15升/小时、额定压力20mpa计量泵的额定功率为0.75kw,2台计量泵的额定功率合计为1.5kw;与采用12台额定排量5升/时、额定压力20mpa计量泵(单台额定功率0.37kw,合计额定功率4.44kw)的技术方案相比,可节电2.94kw,即该平台气井加药系统的节电效率高达66%以上;因此,本发明所述技术方案的节电效果极其显著。

226.本实施例的生产试验对比例:

227.如图4所示,为了解决涩北气田配气阀组所属2~50条天然气高压注气管线的冻堵问题,本发明申请人曾经于2019年12月~2020年4月在涩北气田配气阀组进行了1台计量泵同时为2~10条注气管线加注防控剂的生产试验;以1台计量泵同时为2条注气管加注防控剂的生产试验为例,该生产试验的技术方案可简述为:

228.(1)为了防止天然气在注气管线406、注气管线409内形成水合物堵塞,用1台额定排量60升/小时、额定压力20mpa的计量泵402分别向注气管线406、注气管线409内加注防控剂以防冻解堵,并根据注气管线406、注气管线409不断变化的注气量和不同的防冻解堵要求调整加注防控剂的瞬时流量。

229.(2)其加注防控剂的工艺流程可进一步简述为:防控剂储罐400内的防控剂通过进泵管线401以30~60升/日(或1.25~2.5升/小时)的瞬时流量进入计量泵402内,然后再通过汇管403将30~60升/日(或1.25~2.5升/小时)的防控剂分配给加药管405、加药管408;并根据注气管线406、注气管线409的冻堵(或回压升高、波动)情况,用针阀404控制调整加药管405的防控剂加注流量,用阀门407控制调整加药管408的防控剂加注流量。

230.该生产试验的结果表明,该技术方案存在以下重大缺陷:

231.(1)利用计量泵402的柱塞行程控制转盘调整、估算出的计量泵402瞬时排量(即汇管403的防控剂瞬时总流量),与测定防控剂储罐400液位得出的实际瞬时加药流量误差高达15~30%。

232.(2)因所采用的防控剂储罐400是有效容积为1方、横截面积为1平方米的方罐,30~60升/日的加药流量对应的1小时罐位下降值只有3~6厘米;因此准确调整一次计量泵402的瞬时排量,最少需要十几小时。

233.(3)即时计量泵402的瞬时排量能够准确确认,操作人员在实际操作中仍无法确定加药管405、加药管408中各自的防控剂瞬时流量,因此无法利用针阀404控制调整加药管405的防控剂加注流量,也无法利用阀门407控制调整加药管408的防控剂加注流量;进而无法控制调整注气管线406、注气管线409防冻解堵所需的防控剂瞬时流量。

234.(4)操作人员只能凭借个人的主观臆断或通过目测阀门404、阀门407的阀杆行程,依靠个人经验教训估算进入注气管线406、注气管线409的防控剂瞬时流量,根本无法判断确认注气管线406、注气管线409内的实际防控剂瞬时流量及其偏流程度,更无法解决其存在的防控剂严重偏流问题;亦即,由于计量泵402的瞬时排量(即汇管403的防控剂瞬时总流量)已定,当操作人员开大阀门404开度、调大加药管405的防控剂加注流量时,必然导致加药管408的防控剂加注流量相应降低;同样的,操作人员调大加药管408的防控剂加注流量时,必然导致加药管405的防控剂加注流量相应降低;从而导致注气管线406、注气管线409中的1条注气管线频繁冻堵,严重影响了气井生产。

235.由本领域公知知识可知,计量泵属于容积泵,其排量不随压力变化而变化;当其柱塞(或隔膜)行程已定时,其排量即不再变化。

236.(5)为了减少注气管线冻堵次数,操作人员一般采取加大计量泵402的排量,大幅增加防控剂的加药量,以便使注气管线406、注气管线409内的实际加药量增加;由此必然导致大量防控剂得不到有效利用而浪费,从而大幅增加采气成本。

237.因此,该生产试验对比例所述的技术方案不能满足涩北气田生产要求。

238.由本领域公知知识可知:涩北气田气井采用气举生产工艺,注气管线冻堵必然严重影响气井生产。

239.实施例2

240.参见图5所示,一种加药系统,包括容器300、进泵管301、高压泵302、泵出口三通303、回流管件304、回流调节阀305、回流管306、输药管307、分药三通308、第一加药管309、第一调节阀310、第一计量管件311、第一高压微型流量计312、第一分药管313、第二分药三通500、第二加药管314、第二调节阀315、第二计量管件316、第二高压微型流量计317、第二分药管501、第三加药管502、第三调节阀503、第三计量管件504、第三高压微型流量计505;

241.所述容器300下部与进泵管301一端连接相通,所述进泵管301另一端与高压泵302进口连接相通;

242.所述高压泵302出口与泵出口三通303一端连接相通;

243.所述泵出口三通303侧面接口用回流管件304与回流调节阀305进口连接相通,所述泵出口三通303另一端与输药管307一端连接相通;

244.所述回流调节阀305出口用回流管306与容器300底部或/和下部连接相通;

245.所述输药管307另一端与分药三通308一端连接相通;

246.所述分药三通308侧面接口与第一分药管313一端连接相通,另一端与第一加药管309一端连接相通;

247.所述第一加药管309另一端依次通过第一调节阀310、第一计量管件311与第一高

压微型流量计312连接相通;

248.所述第一分药管313另一端与第二分药三通500一端连接相通;

249.所述第二分药三通500侧面接口与第二加药管314一端连接相通,另一端与第二分药管501一端连接相通;

250.所述第二加药管314另一端依次通过第二调节阀315、第二计量管件316与第二高压微型流量计317连接相通;

251.所述第二分药管501另一端依次通过第三加药管502、第三调节阀503、第三计量管件504与第三高压微型流量计505连接相通。

252.实施例3

253.重复实施例1、2,其不同之处在于:

254.所述容器为常压容器、压力容器、正方体容器、长方体容器、圆柱形容器的任意一种;

255.所述高压泵为离心泵、容积泵、转子泵、往复泵、电磁泵、磁力泵、齿轮泵、计量泵、薄膜泵、隔膜泵的任意一种;

256.所述高压微型流量计均为高压齿轮流量计、超声波流量计、高压涡轮流量计、高压金属管浮子流量计(或转子流量计)的任意一种,且其量程范围为5~60000毫升/时;

257.所述调节阀均为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

258.所述回流调节阀均为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

259.所述管件均为金属管件的任意一种;

260.所属三通均为金属三通的任意一种;

261.所述输药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

262.所述加药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

263.所述分药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

264.所述进泵管为任意材质的管线或/和管件;

265.所述回流管为任意材质的管线或/和管件。

266.实施例4

267.参见图6所示,一种加药系统,包括容器300、进泵管301、高压泵302、三通303、管件304、回流调节阀305、回流管306、输药管600、调节阀310、管件311、高压微型流量计312;

268.所述容器300下部与进泵管301一端连接相通,所述进泵管301另一端与高压泵302进口连接相通;

269.所述高压泵302出口与三通303一端连接相通;

270.所述三通303侧面接口用管件304与回流调节阀305进口连接相通,所述三通303另一端与输药管600一端连接相通;

271.所述回流调节阀305出口用回流管306与容器300底部或/和下部连接相通;

272.所述输药管600另一端依次通过调节阀310、管件311与高压微型流量计312连接相通。

273.本实施例的生产试验例:以四川威远的威202h82页岩气平台为例。该平台于2021年6月1日始应用本发明所述技术方案进行了生产试验,结果表明,由于该平台的6口井是在

多日内逐步投产的,并非在瞬间同时投产(即该平台最初为1口井加药,然后才逐步增加至6口井加药);该平台所用计量泵出口设置回流调节阀的技术方案,具有非常突出的有益调节作用:由于该平台单井所需的泡排剂(或消泡剂)加药量只有0.8~1.3升/小时;本发明所述技术方案,不仅解决了目前国内市场上难以采购到合适高压、小排量计量泵的问题,能够使用(采购)排量较大的计量泵给1口气井加药;而且能够满足该平台6口气井逐步投产的实际需要。

274.实施例5

275.重复实施例4,其不同之处在于:

276.所述容器为常压容器、压力容器、正方体容器、长方体容器、圆柱形容器的任意一种;

277.所述高压泵为离心泵、容积泵、转子泵、往复泵、电磁泵、磁力泵、齿轮泵、计量泵、薄膜泵、隔膜泵的任意一种;

278.所述高压微型流量计为高压齿轮流量计、超声波流量计、高压涡轮流量计、高压金属管浮子流量计(或转子流量计)的任意一种,且其量程范围为5~60000毫升/时;

279.所述调节阀为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀的任意一种;

280.所述回流调节阀为针阀、截止阀、闸阀、电动阀、电磁阀、电动调节阀任意一种;

281.所述管件为金属管件的任意一种;

282.所属三通为金属三通的任意一种;

283.所述输药管为金属管、铝塑管、钢塑管、高压软管、复合管、管件的任意一种;

284.所述进泵管为任意材质的管线或/和管件;

285.所述回流管为任意材质的管线或/和管件。

286.实施例6

287.参见图7所示,重复实施例1,其不同之处在于:为了防止气井或管线内的高压天然气或/和液体冲击、损坏高压微型流量计,所述第一高压微型流量计312后靠近气井一端设置第一止回阀700,所述第一高压微型流量计312出口通过第一止回管件701与第一止回阀700连接相通;所述第二高压微型流量计317后靠近气井一端设置第二止回阀702,所述第二高压微型流量计317出口通过第二止回管件703与第二止回阀702连接相通。

288.由本领域公知知识可知:止回阀又称单向阀、逆止阀,可确保介质(或流体)单向流动,可防止介质(或流体)倒流;可水平安装使用,也可以垂直安装使用。

289.由本领域公知知识可知:目前没有在计量泵出口或/和气井加药管线上,使用止回阀的公开资料或成功先例;也没有利用单向阀防止气井、管线的天然气倒流损坏高压微型流量计的公开资料或成功先例。

290.本实施例的生产试验例:以四川威远的威202h82页岩气平台为例。

291.该平台建设有6口气井,于2021年6月1日始应用本发明所述技术方案进行了生产试验,结果表明:在该平台12台高压微型流量计后(靠近气井一端)设置12个止回阀,能够确保气井油套环空、地面管线内的高压天然气和液体不会倒流,且不会冲击损坏高压微型流量计;在该平台6口井连续加注泡排剂和消泡剂15天期间,设置了止回阀的12台高压微型流量计均运行正常、均无任何损坏。

292.本实施例的生产试验对比例:以苏里格气田为例。

293.参见图8所示,为了解决苏里格气田气井泡排剂加药流量的计量、调节问题,本发明申请人曾经于2021年5月在苏里格气田22口气井进行了22台高压微型流量计的生产试验,该生产试验所采用的技术方案可简述为:

294.(1)泡排剂罐800中的泡排剂通过进泵管801进入计量泵802中,再依次通过加药管线803、调节阀310、管件311、高压微型流量计312、连接管804、套管阀门805进入气井806的油套环空中。

295.(2)利用流量范围为0.06~24升/时的高压微型流量计312,计量进入气井806的泡排剂加药流量(即计量泵802排量)。

296.(3)利用计量泵802的柱塞行程控制转盘,调整泡排剂的加药流量(即计量泵802排量)。

297.该生产试验的结果表明:

298.(1)在首次启动计量泵802前,高压微型流量计312、管件311、调节阀310、加药管线803中必然为常压状态;在打开调节阀310后,高压微型流量计312、管件311、调节阀310、加药管线803中仍为常压状态;在打开套管阀门805的瞬间,气井806油套环空中的高压天然气(压力3~15mpa)必然通过套管阀门805、连接管804快速进入高压微型流量计312中,进而快速进入管件311、调节阀310、加药管线803中。

299.由本领域公知知识可知:计量泵802出口凡尔能够有效阻止高压流体倒流进泵内,且计量泵802属于可调节排量的容积泵,目前均不设置回流调节;因此计量泵802的成熟操作规程均明确规定:应当先将计量泵802出口后的全部阀门(包括但不限于调节阀310、套管阀门805)打开,然后才能启动计量泵802(否则会导致计量泵憋坏)。

300.(2)高压微型流量计312的流量范围只有0.06~24升/时;气井806油套环空中的天然气压力高达3~15mpa,进入常压系统的流速极高、冲击力极大;当气井806油套环空中的高压天然气快速进入处于常压状态的高压微型流量计312时,其流量远超100方/秒,已经超过高压微型流量计312最大流量范围的上千万倍;因此,必然将高压微型流量计312瞬间冲坏。

301.(3)将损坏的高压微型流量计312更换后的再次生产试验表明:即时采取不打开调节阀310、且极其缓慢打开套管阀805的技术方案,气井806油套环空中的高压天然气仍然会将高压微型流量计312瞬间冲坏。

302.(4)经过反复改进操作方案,该技术方案合计试验十余次,累计损坏40多台高压微型流量计312,仍然无法解决气井806油套环空中的高压天然气将高压微型流量计312瞬间冲坏的难题,仍然无法满足生产要求,最终不得不终止试验、放弃该技术方案。

303.实施例7

304.参见图9所示,重复实施例1-2、6,其不同之处在于:为了防止高压天然气或/和液体回流冲击、损坏高压微型流量计,所述第一高压微型流量计312后靠近气井一端设置第一止回阀700,所述第一高压微型流量计312出口通过第一止回管件701与第一止回阀700连接相通;所述第二高压微型流量计317后靠近气井一端设置第二止回阀702,所述第二高压微型流量计317出口通过第二止回管件703与第二止回阀702连接相通;所述第三高压微型流量计505后靠近气井一端设置第三止回阀900,所述第三高压微型流量计505出口通过第三止回管件901与第三止回阀900连接相通。

305.实施例8

306.参见图10所示,重复实施例4,其不同之处在于:为了防止高压天然气或/和液体回流冲击、损坏高压微型流量计,所述高压微型流量计312后靠近气井一端设置止回阀1000,所述高压微型流量计312出口通过管件1001与止回阀1000连接相通。

307.实施例9

308.重复实施例1-8,其不同之处在于:为了解决气井无工业电源的问题,所述高压微型流量计的电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

309.实施例10

310.重复实施例1-8,其不同之处在于:为了解决气井无人值守的问题,所述高压微型流量计的流量信号远传至异地或/和管理区域,流量信号远传所需电源为干电池、蓄电池、太阳能发电、风力发电的任意一种或其任两种以上的任意联合。

311.实施例11

312.重复实施例1-5,其不同之处在于:为了解决气井无工业电源的问题,所述高压泵的供电方式为太阳能发电、风力发电、蓄电池供电、发电机发电方式中的任意一种或其任意两种以上的任意联合。

313.实施例12

314.重复实施例1-5、11,其不同之处在于:为了解决气井无人值守的问题,所述高压泵利用时间继电器定时启动、停止。

315.实施例13

316.重复实施例1-5,其不同之处在于:为了解决气井无人值守的问题,所述高压泵利用远程计算机遥控启动、停止。

317.实施例14

318.参见图11所示,使用实施例1或6所述加药系统向2口气井加注泡排剂的加药方法,包括如下步骤:

319.1)用第一连接管件1102将第一止回阀700出口与第一气井1100的第一套管阀1101连接相通,用第二连接管件1104将第二止回阀702出口与第二气井1103的第二套管阀1105连接相通;

320.2)先打开第一调节阀310、第二调节阀315,然后再打开第一套管阀1101、第二套管阀1105;

321.3)打开回流调节阀305;

322.4)启动高压泵302;

323.5)逐步关小回流调节阀305的开度,以便使第一高压微型流量计312或/和第二高压微型流量计317的瞬时加药流量大于等于第一气井1100或/和第二气井1103所需加药流量;

324.6)根据第一高压微型流量计312的瞬时流量读数,调整第一调节阀310的开度,直至第一高压微型流量计312的瞬时流量读数满足第一气井1100所需的加药流量要求;

325.7)根据第二高压微型流量计317的瞬时流量读数,调整第二调节阀315或/和回流调节阀305的开度,直至第二高压微型流量计317的瞬时流量读数满足第二气井1103所需的

加药流量要求。

326.本实施例的生产试验例:以四川威远的威202h82页岩气平台为例。

327.该平台利用计量泵、高压微型流量计、止回阀,于2021年6月1日始应用本发明进行了生产试验,结果表明:

328.(1)用1台计量泵、6台高压微型流量计、6个止回阀,能够同时向6口气井加注泡排剂。

329.(2)所采用的高压微型流量计耐压40mpa、流量范围0.06~24升/时,完全满足该平台泡排剂稀释液加药流量0.8~1.3升/时的生产需要;能够以数字显示的形式准确显示每口气井的瞬时加药流量、累计加药流量,并能够有效纠正依靠计量泵柱塞行程控制转盘得出的计量泵排量估算值误差。

330.(3)所采用的回流调节阀、高压微型流量计设置方案具有非常突出的有益调节作用:操作人员根据高压微型流量计的瞬时流量读数,通过有限次的调整回流调节阀、第一调节阀、第二调节阀的开度,即可快速将每口气井泡排剂的加药流量调整至每口气井生产所需的加药流量。

331.(4)所采用的回流调节阀设置方案还有另一种非常突出的有益调节作用:能够满足该平台6口气井逐步投产的实际生产需要。

332.(5)所采用的止回阀设置方案具有极其突出的有益效果:该平台6口井连续加注泡排剂15天期间,加注泡排剂用的6台高压微型流量计均运行正常、均无任何损坏。

333.(6)所采用的1台计量泵额定功率为0.75kw,与采用6台额定排量5升/时、额定压力20mpa计量泵(单台额定功率0.37kw,合计额定功率2.22kw)加注泡排剂的技术方案相比,可节电1.47kw,即本发明所述技术方案的节电效率高达66%以上,节电效果极其显著。

334.实施例15

335.参见图12所示,使用实施例2或7所述加药系统向3口气井加注泡排剂的加药方法,包括如下步骤:

336.1)用第一连接管件1102将第一止回阀700出口与第一气井1100的第一套管阀1101连接相通,用第二连接管件1104将第二止回阀702出口与第二气井1103的第二套管阀1105连接相通,用第三连接管件1201将第三止回阀900出口与第三气井1200的第三套管阀1202连接相通;

337.2)先打开第一调节阀310、第二调节阀315、第三调节阀503,然后再打开第一套管阀1101、第二套管阀1105、第三套管阀1202;

338.3)打开回流调节阀305;

339.4)启动高压泵302;

340.5)逐步关小回流调节阀305的开度,以便使第一高压微型流量计312或/和第二高压微型流量计317或/和第三高压微型流量计505的瞬时加药流量大于等于第一气井1100或/和第二气井1103或/和第三气井1200所需加药流量;

341.6)根据第一高压微型流量计312的瞬时流量读数,调整第一调节阀310的开度,直至第一高压微型流量计312的瞬时流量读数满足第一气井1100所需的加药流量要求;

342.7)根据第二高压微型流量计317的瞬时流量读数,调整第二调节阀315或/和回流调节阀305的开度,直至第二高压微型流量计317的瞬时流量读数满足第二气井1103所需的

加药流量要求;

343.8)根据第三高压微型流量计505的瞬时流量读数,调整第三调节阀503或/和回流调节阀305的开度,直至第三高压微型流量计505的瞬时流量读数满足第三气井1200所需的加药流量要求。

344.实施例16

345.参见图13所示,使用实施例4或8所述加药系统向1口气井加注泡排剂的加药方法,包括如下步骤:

346.1)用连接管件1301将止回阀1000出口与气井1300的套管阀1302连接相通;

347.2)先打开调节阀310,然后再打开套管阀1302;

348.3)打开回流调节阀305;

349.4)启动高压泵302;

350.5)调整调节阀310或/和回流调节阀305的开度,直至高压微型流量计312的瞬时加药流量读数满足气井1300所需的加药流量要求。

351.本实施例的生产试验例:以四川威远的威202h82页岩气平台为例。

352.该平台建设有6口气井,于2021年6月1日始应用本发明所述技术方案进行了生产试验,结果表明:在该平台12台高压微型流量计后设置12个止回阀,能够确保气井油套环空、地面管线内的高压天然气和液体不会倒流,且不会冲击损坏高压微型流量计;在该平台6口井连续加注泡排剂和消泡剂15天期间,设置了止回阀的12台高压微型流量计均运行正常、均无任何损坏。

353.本实施例的生产试验对比例:以苏里格气田为例。

354.参见图8所示,为了解决苏里格气田气井泡排剂加药流量的计量、调节问题,本发明申请人曾经于2021年5月在苏里格气田22口气井进行了22台高压微型流量计的生产试验,该生产试验所采用的技术方案可简述为:

355.(1)泡排剂罐800中的泡排剂通过进泵管801进入计量泵802中,再依次通过加药管线803、调节阀310、管件311、高压微型流量计312、连接管804、套管阀门805进入气井806的油套环空中。

356.(2)利用流量范围为0.06~24升/时的高压微型流量计312,计量进入气井806的泡排剂加药流量(即计量泵802排量)。

357.(3)利用计量泵802的柱塞行程控制转盘,调整泡排剂的加药流量(即计量泵802排量)。

358.该生产试验的结果表明:

359.(1)在首次启动计量泵802前,高压微型流量计312、管件311、调节阀310、加药管线803中必然为常压状态;在打开调节阀310后,高压微型流量计312、管件311、调节阀310、加药管线803中仍为常压状态;在打开套管阀门805的瞬间,气井806油套环空中的高压天然气(压力3~15mpa)必然通过套管阀门805、连接管804快速进入高压微型流量计312中,进而快速进入管件311、调节阀310、加药管线803中。

360.由本领域公知知识可知:计量泵802出口凡尔能够有效阻止高压流体倒流进泵内,且计量泵802属于可调节排量的容积泵,目前均不设置回流调节;因此计量泵802的成熟操作规程均明确规定:应当先将计量泵802出口后的全部阀门(包括但不限于调节阀310、套管

阀门805)打开,然后才能启动计量泵802(否则会导致计量泵憋坏)。

361.(2)高压微型流量计312的流量范围只有0.06~24升/时;气井806油套环空中的天然气压力高达3~15mpa,进入常压系统的流速极高、冲击力极大;当气井806油套环空中的高压天然气快速进入处于常压状态的高压微型流量计312时,其流量远超100方/秒,已经超过高压微型流量计312最大流量范围的上千万倍;因此,必然将高压微型流量计312瞬间冲坏。

362.(3)将损坏的高压微型流量计312更换后的再次生产试验表明:即时采取不打开调节阀310、且极其缓慢打开套管阀805的技术方案,气井806油套环空中的高压天然气仍然会将高压微型流量计312瞬间冲坏。

363.(4)经过反复改进操作方案,该技术方案合计试验十余次,累计损坏40多台高压微型流量计312,仍然无法解决气井806油套环空中的高压天然气将高压微型流量计312瞬间冲坏的难题,仍然无法满足生产要求,最终不得不终止试验、放弃该技术方案。

364.实施例17

365.参见图14所示,使用实施例1或6所述加药系统向2口气井地面管线加注消泡剂的加药方法,包括如下步骤:

366.1)在第一气井1400的第一地面管线1401上设置第一阀门1402,在第二气井1404的第二地面管线1405上设置第二阀门1407;

367.2)用第一连接管件1403将第一止回阀700出口与第一阀门1402连接相通,用第二连接管件1406将第二止回阀702出口与第二阀门1407连接相通;

368.3)先打开第一调节阀310、第二调节阀315,然后再打开第一阀门1402、第二阀门1407;

369.4)打开回流调节阀305;

370.5)启动高压泵302;

371.6)逐步关小回流调节阀305的开度,以便使第一高压微型流量计312或/和第二高压微型流量计317的瞬时加药流量大于等于第一气井1400或/和第二气井1404所需加药流量;

372.7)根据第一高压微型流量计312的瞬时流量读数,调整第一调节阀310的开度,直至第一高压微型流量计312的瞬时流量读数满足第一气井1400所需的加药流量要求;

373.8)根据第二高压微型流量计317的瞬时流量读数,调整第二调节阀315或/和回流调节阀305的开度,直至第二高压微型流量计317的瞬时流量读数满足第二气井1404所需的加药流量要求。

374.本实施例的生产试验例:以四川威远的威202h82页岩气平台为例。

375.该平台利用计量泵、高压微型流量计、止回阀,于2021年6月1日始应用本发明进行了生产试验,结果表明:

376.(1)用1台计量泵、6台高压微型流量计、6个止回阀,能够同时向6口气井加注消泡剂。

377.(2)所采用的高压微型流量计耐压40mpa、流量范围0.06~24升/时,完全满足该平台每口气井消泡剂稀释液加药流量0.8~1.3升/时的生产需要;能够以数字显示的形式准确显示每口气井地面管线的瞬时加药流量、累计加药流量,并能够有效纠正依靠计量泵柱

塞行程控制转盘得出的计量泵排量估算值误差。

378.(3)所采用的回流调节阀、高压微型流量计设置方案具有非常突出的有益调节作用:操作人员根据高压微型流量计的瞬时流量读数,通过有限次的调整回流调节阀、第一调节阀、第二调节阀的开度,即可快速将消泡剂加药流量调整至每口气井地面管线生产所需的加药流量。

379.(4)所采用的回流调节阀设置方案还有另一种非常突出的有益调节作用:能够满足该平台6口气井逐步投产的实际生产需要。

380.(5)所采用的止回阀设置方案具有极其突出的有益效果:该平台6口井连续加注消泡剂15天期间,加注消泡剂用的6台高压微型流量计均运行正常、均无任何损坏。

381.(6)所采用的1台计量泵额定功率为0.75kw,与采用6台额定排量5升/时、额定压力20mpa计量泵(单台额定功率0.37kw,合计额定功率2.22kw)加注消泡剂的技术方案相比,可节电1.47kw,即本发明所述技术方案的节电效率高达66%以上,节电效果极其显著。

382.实施例18

383.参见图15所示,使用实施例2或7所述加药系统向3口气井地面管线加注消泡剂的加药方法,包括如下步骤:

384.1)在第一气井1400的第一地面管线1401上设置第一阀门1402,在第二气井1404的第二地面管线1405上设置第二阀门1407,在第三气井1500的第三地面管线1501上设置第三阀门1502;

385.2)用第一连接管件1403将第一止回阀700出口与第一阀门1402连接相通,用第二连接管件1406将第二止回阀702出口与第二阀门1407连接相通,用第三连接管件1503将第三止回阀900出口与第三阀门1502连接相通;

386.3)先打开第一调节阀310、第二调节阀315、第三调节阀503,然后再打开第一阀门1402、第二阀门1407、第三阀门1502;

387.4)打开回流调节阀305;

388.5)启动高压泵302;

389.6)逐步关小回流调节阀305的开度,以便使第一高压微型流量计312或/和第二高压微型流量计317或/和第三高压微型流量计505的瞬时加药流量大于等于第一气井1400或/和第二气井1404或/和第三气井1500所需加药流量;

390.7)根据第一高压微型流量计312的瞬时流量读数,调整第一调节阀310的开度,直至第一高压微型流量计312的瞬时流量读数满足第一气井1400所需的加药流量要求;

391.8)根据第二高压微型流量计317的瞬时流量读数,调整第二调节阀315或/和回流调节阀305的开度,直至第二高压微型流量计317的瞬时流量读数满足第二气井1404所需的加药流量要求;

392.9)根据第三高压微型流量计505的瞬时流量读数,调整第三调节阀503或/和回流调节阀305的开度,直至第三高压微型流量计505的瞬时流量读数满足第三气井1500所需的加药流量要求。

393.实施例19

394.参见图16所示,使用实施例4或8所述加药系统向1口气井地面管线加注消泡剂的加药方法,包括如下步骤:

395.1)在气井1600的地面管线1601上设置阀门1602;

396.2)用连接管件1603将止回阀1000出口与阀门1602连接相通;

397.3)先打开调节阀310,然后再打开阀门1602;

398.4)打开回流调节阀305;

399.5)启动高压泵302;

400.6)调整调节阀310或/和回流调节阀305的开度,直至高压微型流量计312的瞬时加药流量读数满足气井1600地面管线1601所需的加药流量要求。

401.本实施例的生产试验例:以四川威远的威202h82页岩气平台为例。

402.该平台建设于2021年6月1日始应用本发明所述技术方案进行了生产试验,结果表明:在该平台12台高压微型流量计后设置12个止回阀,能够确保气井油套环空、地面管线内的高压天然气和液体不会倒流,且不会冲击损坏高压微型流量计;在该平台6口井连续加注消泡剂15天期间,设置了止回阀的12台高压微型流量计均运行正常、均无任何损坏。

403.本实施例的生产试验对比例:以苏里格气田为例。

404.参见图8所示,为了解决苏里格气田气井泡排剂加药流量的计量、调节问题,本发明申请人曾经于2021年5月在苏里格气田22口气井进行了22台高压微型流量计的生产试验,该生产试验的结果表明:

405.(1)在首次启动计量泵802前,高压微型流量计312、管件311、调节阀310、加药管线803中必然为常压状态;在打开调节阀310后,高压微型流量计312、管件311、调节阀310、加药管线803中仍为常压状态;在打开套管阀门805的瞬间,气井806油套环空中的高压天然气(压力3~15mpa)必然通过套管阀门805、连接管804快速进入高压微型流量计312中,进而快速进入管件311、调节阀310、加药管线803中。

406.(2)高压微型流量计312的流量范围只有0.06~24升/时;气井806油套环空中的天然气压力高达3~15mpa,进入常压系统的流速极高、冲击力极大;当气井806油套环空中的高压天然气快速进入处于常压状态的高压微型流量计312时,其流量远超100方/秒,已经超过高压微型流量计312最大流量范围的上千万倍;因此,必然将高压微型流量计312瞬间冲坏。

407.(3)将损坏的高压微型流量计312更换后的再次生产试验表明:即时采取不打开调节阀310、且极其缓慢打开套管阀805的技术方案,气井806油套环空中的高压天然气仍然会将高压微型流量计312瞬间冲坏。

408.(4)经过反复改进操作方案,该技术方案合计试验十余次,累计损坏40多台高压微型流量计312,仍然无法解决气井806油套环空中的高压天然气将高压微型流量计312瞬间冲坏的难题,仍然无法满足生产要求,最终不得不终止试验、放弃该技术方案。

409.实施例20

410.重复实施例14-16,其不同之处在于:所述加药系统用于向4~50口气井中任意数量的气井加注泡排剂、缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意两种以上任意比例的混合物。

411.实施例21

412.重复实施例17-19,其不同之处在于:所述加药系统用于向4~50条采气管线中任意数量的采气管线加注消泡剂、缓蚀剂、杀菌剂、阻垢剂、缓蚀阻垢剂中的任意一种或任意

两种以上任意比例的混合物。

413.实施例22

414.重复实施例17-19,其不同之处在于:所述加药系统用于向1~50条注气管线中任意数量的注气管线加注防冻剂、解堵剂、防控剂、水合物抑制剂、防冻解堵剂、缓蚀剂、阻垢剂、清洗剂、功能化学剂中的任意一种或任意两种以上任意比例的混合物。

415.实施例23

416.重复实施例14-16,其不同之处在于:所述加药系统用于向1~50口油井中任意数量的油井加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

417.实施例24

418.重复实施例14-16,其不同之处在于:所述加药系统用于向1~50口注水井中任意数量的注水井加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

419.实施例25

420.重复实施例17-19,其不同之处在于:所述加药系统用于向1~50口条采油管线中任意数量的采油管线加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

421.实施例25

422.重复实施例17-19,其不同之处在于:所述加药系统用于向1~50口条注水管线中任意数量的注水管线加注缓蚀剂、阻垢剂、杀菌剂、降粘剂、清蜡剂、清防蜡剂、降凝剂、乳化剂、发泡剂、驱油剂、减阻剂中的任意一种或任意两种以上任意比例的混合物。

423.本文中所采用的描述方位的词语“上”、“下”、“左”、“右”等均是为了说明的方便基于附图中图面所示的方位而言的,在实际系统中这些方位可能由于系统的摆放方式而有所不同。

424.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1