一种防油装置、包含其的钻井平台及防油装置的安装方法与流程

1.本发明涉及一种防油装置、包含其的钻井平台及防油装置的安装方法。

背景技术:

2.针对钻井平台拥有可以纵向和横向滑移的x

‑

y悬臂梁滑移系统以及相应的油脂润滑系统,滑移系统是由四个支撑悬臂梁的滑移装置、两根位于主甲板的滑移轨道和两根位于悬臂梁底部的滑移轨道组成。而滑移装置与各个滑移轨道之间都装配有耐磨板,上面分布着很多喷洒润滑油脂的喷嘴,在悬臂梁滑移的过程中会不断地喷出油脂以减小滑移轨道与耐磨板之间的摩擦力,来保证悬臂梁平稳顺利地滑行。

3.但是,在滑移过程中过量的油脂会从悬臂梁底部轨道上不断地滴下,严重影响主甲板和滑移装置平台的清洁,且有一定的安全隐患。

技术实现要素:

4.本发明要解决的技术问题是为了克服现有技术中油滴流出造成污染和安全隐患的缺陷,提供一种防油装置、包含其的钻井平台及防油装置的安装方法。

5.本发明是通过下述技术方案来解决上述技术问题:

6.一种防油装置,所述防油装置包括滑移轨道和滑移装置,所述滑移轨道和所述滑移装置之间装配有耐磨板,所述滑移装置包括耐磨板挡板,所述滑移装置还包括与所述滑移轨道配合的滑槽,所述耐磨板设置在与所述滑槽相连接的耐磨板挡板上,所述耐磨板通过所述耐磨板挡板限位固定,所述防油装置还包括集油盘组件,所述集油盘组件包括集油盘安装板和集油盘本体,所述集油盘本体通过所述集油盘安装板可拆卸连接在所述耐磨板挡板上。

7.在本方案中,采用上述结构形式,利用可拆卸的集油盘组件收集多余油脂,解决了漏油等问题。同时,能减少人员清洁的成本,也减少了油脂对周围设备的污染。

8.较佳地,所述耐磨板挡板的高度高于所述滑槽的高度;所述耐磨板挡板的数量为两个,分别位于所述滑槽的延伸方向的两侧;所述耐磨板位于滑移装置上的滑槽内,耐磨板顶部位于所述滑移轨道下部滑移面下方,耐磨板底部位于所述滑槽下表面上。

9.在本方案中,采用上述结构形式,耐磨板挡板位于所述滑槽延伸方向的两侧,所以可以利用耐磨板挡板的位置及数量更加牢靠紧固的将耐磨板放在滑移装置和滑移轨道之间,耐磨板挡板起限位固定的作用。同理,耐磨板位于滑移装置上的滑槽内,放在滑移装置和滑移轨道之间的缝隙里,也让耐磨板在所述滑移轨道和所述滑移装置中充分起到降低滑移轨道和滑移装置运行时摩擦产生的摩擦力作用,即让所述滑移装置和所述滑移轨道更耐用。

10.较佳地,所述耐磨板上表面安装喷洒润滑油脂的喷嘴,用于喷洒油脂润滑所述滑移轨道。

11.在本方案中,采用上述结构形式,当滑移装置在滑移轨道上运行时,耐磨板上的喷

嘴喷出油脂,以此润滑轨道,减少滑移轨道与耐磨板之间的摩擦力,让滑移装置在滑移轨道上更好地运行。

12.较佳地,所述滑移轨道下部滑移面位于所述滑槽下表面的上方。

13.在本方案中,采用上述结构形式,以此说明所述滑移轨道和所述滑槽中间有缝隙,用于放置耐磨板,让所述耐磨板充分发挥其自身耐磨的作用。

14.较佳地,所述集油盘组件包括集油盘安装板、集油盘本体,所述集油盘安装板和集油盘本体均具有拆卸孔;所述集油盘本体通过可拆卸方式连接在所述集油盘安装板上。

15.在本方案中,采用上述结构形式,当集油盘本体中的油脂收集满了,可以通过集油盘本体和集油盘安装板上的拆卸孔的连接方式,即通过拆卸孔将集油盘本体和集油盘安装板随时拆装,操作简便,提高工作效率。

16.较佳地,所述滑移轨道滑动时,所述滑移轨道上的孔洞的移动路径位于所述集油盘本体上方。

17.在本方案中,采用上述结构形式,集油盘组件固定在滑移装置上跟随滑移装置的移动而移动,当滑移装置在滑移轨道上运行时,耐磨板喷嘴喷出油脂,百分之九十的油脂从喷嘴中喷出并从下往上被挤进通过所述滑移轨道的孔洞,流动到滑移轨道上部滑移面和滑移装置之间,另一部分油脂直接在滑移轨道下部滑移面和滑移轨道间流动润滑,则一部分多余的油脂从滑移轨道上部滑移面和滑移装置的缝隙中被挤出,多余的油脂通过所述滑移轨道的孔洞从上往下流出,滴落在所述集油盘组件的集油盘本体中,另一部分多余油脂在滑移轨道下部滑移面和滑移装置的缝隙中被挤出,直接滴落在所述集油盘组件的集油盘本体中。综上所述,这样的设计可以提高油脂滴落到集油盘本体中的精确度,高效的解决了油脂低落的问题。

18.较佳地,所述集油盘组件的数量为两个,分别位于沿所述滑移轨道的移动方向位于所述滑槽的两侧。

19.在本方案中,采用上述结构形式,集油盘组件通过可拆卸的连接方式连接在所述滑移装置的耐磨板挡板上,并跟随滑移装置的移动,在滑移装置移动的过程中,集油盘组件收集所述滑移装置和滑移轨道在移动过程中从滑移装置和滑移轨道的缝隙中被挤出的多余油脂,所述集油盘组件的数量为两个,分别位于滑槽的两侧,所以在滑移轨道通过滑槽时,油脂会从滑移装置和滑移轨道的缝隙中流出,则集油盘组件可以覆盖到所有油脂可以滴落的范围,减少人员清洁的成本,也减少了油脂对周围设备的污染。

20.一种防油装置的安装方法,其用于安装如上所述的防油装置,所述防油装置的安装方法,包括:所述集油盘组件安装时,先将集油盘安装板根据耐磨板挡板上的螺栓位置现场配钻,并将集油盘安装板和耐磨板挡板固定连接,之后再将集油盘本体通过集油盘拆卸孔通过可拆卸的连接方式连接在集油盘安装板上。

21.在本方案中,采用上述结构形式,将所述集油盘安装板和所述耐磨板挡板固定连接,并将集油盘本体和集油盘安装版可拆卸连接,即当所述集油盘本体中的油脂收集满了,只需要拆卸集油盘本体,清理干净后,也只需再将集油盘本体通过拆卸孔连接在集油盘安装板上,操作简便,提高工时。

22.本发明的积极进步效果在于:该防油装置、包含其的钻井平台及防油装置的安装方法利用可拆卸的集油盘组件收集多余油脂,解决了漏油等问题。同时,能减少人员清洁的

成本,也减少了油脂对周围设备的污染,也降低了一定的安全隐患。

附图说明

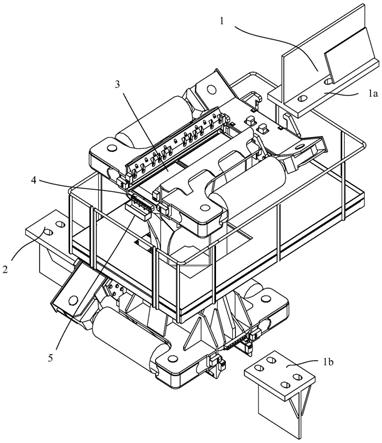

23.图1为本发明较佳实施例的防油装置的整体结构示意图。

24.图2为本发明较佳实施例的防油装置的集油盘组件的局部放大图。

25.图3为本发明较佳实施例的防油装置的整体结构正视图。

26.图4为本发明较佳实施例的防油装置的集油盘组件整体示意图。

27.图5为本发明较佳实施例的防油装置的集油盘组件主视图。

28.图6为本发明较佳实施例的防油装置的集油盘组件左视图。

29.附图标记说明:

30.滑移轨道 1

31.滑移轨道上部滑移面 1a

32.滑移轨道下部滑移面 1b

33.滑移装置 2

34.耐磨板 3

35.耐磨板挡板 4

36.集油盘组件 5

37.集油盘本体 6

38.集油盘安装板 7

具体实施方式

39.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

40.如图1

‑

3所示,本实施例提供一种防油装置、包含其的钻井平台及防油装置的安装方法,防油装置包括滑移轨道1和滑移装置2,滑移轨道1和滑移装置2之间装配有耐磨板3,滑移装置2包括耐磨板挡板4,滑移装置2还包括与滑移轨道1配合的滑槽(图中未示出),耐磨板3设置在与滑槽相连接的耐磨板挡板4上,耐磨板3通过耐磨板挡板4限位固定,防油装置还包括集油盘组件5,集油盘组件5包括集油盘安装板7和集油盘本体6,集油盘本体6通过集油盘安装板7可拆卸连接在耐磨板挡板4上。

41.具体地,整个可拆卸防油装置工作时主要作用是收集多余油脂,以降低油脂滴落造成的安全隐患。在以往的原有技术中,滑移装置2和滑移轨道1在移动过程中即滑移装置2通过滑移轨道1时,在滑移轨道1和滑移装置2的缝隙间中会挤出多余润滑滑移轨道1的油脂,油脂滴落下来,会严重影响主甲板和滑移装置2平台的清洁,且有一定的安全隐患,此时必须引入一个集油盘组件5,使集油盘组件5具有收集多余油脂的功能。同时,集油盘组件5上的集油盘本体6是可拆卸式的,当油脂收集满了后,只需要拆卸集油盘本体6,操作简便。

42.如图1

‑

3所示,耐磨板3通过耐磨板挡板4实现与滑槽之间的限位固定延滑槽移动方向的活动范围,耐磨板挡板4的高度高于滑槽的高度;耐磨板挡板4的数量为两个,分别位于滑槽的延伸方向的两侧。

43.具体地,若耐磨板挡板4的高度低于滑槽的高度,则当滑移装置2和滑移轨道1运动

时,耐磨板3会在滑槽里沿滑槽所在的方向上移动,严重时耐磨板3会从滑槽所在方向上移出,起不到降低滑移装置2和滑移轨道1移动时造成的摩擦阻力,耐磨板挡板4也失去了限位固定的作用。同理,若耐磨板挡板4的数量为一个,并位于滑槽所在方向上的一侧,则当滑移装置2在滑移轨道1上移动时,耐磨板3会沿着滑槽所在方向上没有耐磨板挡板4的一侧移出,则失去了耐磨板挡板4所在的作用。综上所述,在本实施例中耐磨板挡板4的数量为两个且耐磨板挡板4的高度高于滑槽的高度为最佳,这样可以全方位固定耐磨板3的位置,充分发挥耐磨板3和耐磨板挡板4的作用。

44.如图1

‑

3所示,耐磨板3位于滑移装置2上的滑槽内,耐磨板顶部位于所述滑移轨道下部滑移面1b下方,耐磨板3底部位于所述滑槽内的下表面上;滑移轨道下部滑移面1b位于滑槽下表面的上方。同时,耐磨板3上表面安装喷洒润滑油脂的喷嘴,用于喷洒油脂润滑所述滑移轨道1。

45.具体地,如上述所说的耐磨板3的位置关系,以及滑移轨道1和滑槽的位置关系,则说明本实施例中,耐磨板3位于滑槽中滑移轨道下部滑移面1b和滑移装置2的滑槽下表面的缝隙中;若耐磨板3位于滑移轨道上部滑移面1a和滑移装置2的滑槽内上表面的缝隙中,当滑移装置2在滑移轨道1上移动时,滑移装置2会对滑移轨道1造成一定的摩擦力,及对位于滑移轨道下部滑移面1b和滑槽的缝隙中的耐磨板3造成一定的压力,如上述所说的耐磨板3上表面安装喷洒润滑油脂的喷嘴,在这种情况下,耐磨板3上面的喷嘴喷洒油脂时,油脂滴落不到滑移轨道下部滑移面1b和滑移装置2的滑槽下表面上了,也就起不到滑移装置2和滑移轨道1运行时润滑的作用了。

46.具体地,若耐磨板3的上方有喷洒油脂的喷嘴,则会增大滑移轨道下部滑移面1b和滑移装置2的滑槽内下表面之间的空间,也就是会造成滑移轨道1的底盘增高,增加了不必要的成本,且也增大了滑移轨道1的承载能力;若耐磨板3的喷嘴位于耐磨板3的下表面,则喷洒出来的油脂流不到滑移轨道上部滑移面1a和滑移装置2的滑槽内的上表面下了,则起不到润滑滑移轨道1和滑移装置2的作用。

47.如图1和图3所示,滑移轨道1滑动时,滑移轨道1上的孔洞的移动路径位于集油盘本体6的上方,且集油盘组件5的数量为两个,分别位于沿滑移轨道1的移动方向位于滑槽的两侧

48.具体地,集油盘组件5的作用便是收集防油装置中多余的润滑油脂,若滑移轨道1上没有孔洞,只让油脂在滑槽和滑移轨道1的缝隙中挤压流动,则油脂覆盖不到滑移轨道1和滑槽的所有方面,便起不到润滑滑移轨道1和滑移装置2的作用。

49.具体地,若集油盘组件5的数量为一个,位于滑移轨道1移动方向的任意一侧,多余润滑油脂被挤压到各个位置上时,则当在滑移轨道1移动方向的另一侧被挤压出时,油脂便会滴落到滑移装置2的主甲板上,依旧会造成安全隐患,则集油盘组件5起不到收集多余润滑油脂的作用。

50.如图2

‑

6所示,集油盘组件5包括集油盘安装板7、集油盘本体6,集油盘安装板7和集油盘本体6均具有拆卸孔,且集油盘本体6通过可拆卸方式连接在集油盘安装板7上。

51.具体地,集油盘组件5若只有一个集油盘本体6,则当油脂收集满了的时候,要拆除集油盘本体6时,油脂覆盖了集油盘本体6的拆卸孔,使操作变得复杂繁琐;若集油盘安装板7和集油盘本体6均没有拆卸孔,且集油盘本体6不是通过可拆卸方式而是直接固定连接在

集油盘安装板7上,则当油脂收集满时,需要将整个集油盘组件5拆卸,操作也变得繁琐。所以综上所述,集油盘本体6和集油盘安装板7采用可拆卸的连接方式为最佳,可以方便操作,提高拆装效率。

52.如图2所示,一种防油装置的安装方法,包括:集油盘组件5安装时,先将集油盘安装板7根据耐磨板挡板4上的螺栓位置现场配钻,并将集油盘安装板7和耐磨板挡板4固定连接,之后再将集油盘本体6通过所述集油盘拆卸孔和集油盘安装板7相连接。

53.具体地,安装集油盘组件5时,先根据耐磨板挡板4上面螺栓的数量和位置,将集油盘安装板7配钻,用螺栓将集油盘安装板7和耐磨板挡板4固定连接在一起,再根据集油盘安装板7和集油盘本体6均具有的拆卸孔,可以采用螺栓将集油盘安装板7和集油盘本体6连接在一起,也可以采用其他可拆卸的连接方式连接在一起,这样集油盘本体6中的油脂收集满了之后,只需要拆卸集油盘本体6,将其内的油脂清理干净后,只需要将集油盘本体6再通过螺栓或者其他可拆卸的连接方式连接在集油盘安装板7上。

54.具体地,若直接将集油盘本体6根据耐磨板挡板4上的螺栓位置现场配钻,直接用集油盘本体6收集多余润滑油脂,则如上述所述那样,油脂会覆盖螺栓,操作会变得复杂繁琐。所以采用本实施例,则会节省操作,提高工作效率。

55.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1