一种基于关键层再造原理减缓采场矿压的方法

1.本发明涉及矿山压力与岩层控制领域,尤其涉及到一种基于关键层再造原理减缓采场矿压的方法。

背景技术:

2.煤炭井工开采是在地表以下一定深度的地层内进行煤炭开采、运输的活动,煤层上覆盖着几十米甚至近千米的层状岩层。层状岩层的岩性、厚度、强度、化学组成等均呈现较大差异性。根据矿业学科矿山压力与岩层控制理论可知,岩层分布特征及其破断规律是影响煤炭开采安全性的重要原因,存在如下述两种情况:

3.(1)当煤层上部岩层中存在一层至数层厚度较大、强度较高的坚硬岩层时,随着煤层不断采出,该坚硬岩层会发生规律性破断,并在煤层上方形成稳定梁式或拱式平衡结构,从而避免覆岩压力全部作用于采场支架,对于避免采场支架压架、预防端面煤岩体冒漏等灾害事故具有重要作用,该类对于采场围岩控制发挥积极作用的岩层被称为关键层。进一步地,根据关键层的厚度和强度差异,关键层失稳形式分为滑落失稳与回转变形失稳,其中滑落失稳不利采场围岩控制。

4.(2)当煤层不存在可以作为关键层的坚硬岩层时,如我国西部宁东矿区部分煤层仅被50~150m沙土层覆盖或华北巨野、皖北等矿区煤层被软弱岩层和数百米的冲积层覆盖,上述沙土层、软弱岩层或冲积层具有强度低、整体性差的特点,无法起到关键层的作用。在这种地质条件下,煤层开采过程中,上部岩层的重量将全部或者大部分施加到采场支架上,造成采场支架压力增大甚至压死,端面煤岩体大范围冒落等强烈矿压现象,直接影响矿井安全生产和经济效益。对于该类地层条件下的围岩控制,主要采取增大液压支架工作阻力、提高支柱活量、采场围岩注浆等措施。

5.就现有研究成果而言,关键层失稳形式(滑落或回转)取决于关键层厚度、强度、几何关系等地层赋存的先天条件,而针对不同关键层失稳形式对采场造成的矿压影响,当前主要在采场内采取增大支护阻力、调整液压位态、端面围岩加固等措施。考虑到关键层发生失稳运动

→

引起采场矿压显现

→

采场内采取控制措施的发生过程,可知,关键层发生失稳运动是灾害事故发生的根本原因,而现有的采场控制措施是在关键层运动造成的矿压显现之后采取的,属于滞后、被动的措施。当前尚未有通过再造关键层强度和尺寸,进而影响关键层破断失稳形式,改善采场矿压的报道,这属于一类超前的、主动的控制措施。

技术实现要素:

6.本发明为了解决无关键层地层条件下采场强烈矿压事故频发难题,针对煤层上部岩层无法形成关键层的地层条件,本专利提出一种通过再造关键层来减缓采场矿压的方法。首先,通过理论计算确定再造关键层的几何尺寸,包括倾向长度、走向长度、厚度、距开采煤层距离四个参数;其次,确定关键层再造现场方案,包括钻孔布置方案及参数、注浆材料、注浆压力等;最后,确定关键层再造施工流程,包括注浆时间、工序、劳动组织等。

7.一种基于关键层再造原理减缓采场矿压的方法,分为如下步骤:

8.第一步现场调研与室内实验

9.现场调研煤层顶板及其上覆岩层岩性、煤层厚度m、软弱岩层厚度∑h、工作面尺寸、岩层破断角β、岩层回转角θ、再造关键层破断长度a、注浆损失系数λ、浆液充填率ε、浆液结实率m、每小时注浆量c;实验室测定煤层顶板岩层的抗压强度σ

c

、碎胀系数k

i

、密度ρ和孔隙率η、注浆管道直径变化影响系数δ;

10.第二步确定再造关键层空间位置与厚度

11.步骤2.1)确定再造关键层空间位置

12.步骤2.1.1)确定再造关键层距开采煤层高度h

13.基于煤层采出后岩体垮落发生碎胀变形应能充填煤体采出空间的原则,确定再造关键层距开采煤层高度h,表达式为:

[0014][0015]

式中,h为再造关键层距煤层高度;δ为影响系数,一般认为δ≥90%时能够保证再造关键层稳定;m为开采煤层厚度;k

p

为垮落岩体复合碎胀系数,其表达式为:

[0016][0017]

式中,k1、k2………

k

i

为煤层上方第1、2

……

i层岩层碎胀系数;

[0018]

步骤2.1.2)确定再造关键层尺寸

[0019]

考虑到煤层开采后采动影响范围,确定再造关键层倾向长度l与走向长度w,表达式为:

[0020][0021]

w=w'+20

ꢀꢀꢀ

(4)

[0022]

式中,l'为工作面倾向长度;w'为工作面走向长度;h为再造关键层距煤层高度;β为岩层断裂角;

[0023]

步骤2.2)确定再造关键层厚度

[0024]

根据关键层形成条件,同时避免关键层发生滑落失稳,确定再造关键层厚度,表达式:

[0025][0026]

式中,h为再造关键层厚度;h1为载荷层厚度;σ

c

为再造关键层抗压强度;i为关键块断裂度;θ为岩层回转角;ρ为再造关键层密度;g为重力加速度,其中i的表达式为:

[0027][0028]

式中,h为再造关键层的厚度;a为再造关键层破断长度;载荷层厚度h1,表达式为:

[0029]

h1=∑h

‑

∑h

m

‑

∑h

l

ꢀꢀꢀ

(7)

[0030]

式中∑h为软弱岩层总厚度;∑h

m

为软弱岩层冒落带高度;∑h

l

为软弱岩层裂隙带

高度;

[0031]

第三步关键层再造注浆加固设计方案

[0032]

步骤3.1)布置注浆管道

[0033]

步骤3.1.1)采用交叉迈步底部逆式注浆方案进行管道布置:即在工作面回风巷道与运输巷道内错位布置注浆工作站,错位距离为4~6m,同一巷道内注浆工作站间隔为8~11m,两个巷道内相临的两个注浆工作站为一组。

[0034]

步骤3.1.2)由巷道向顶板增设倾斜钻孔,倾斜钻孔与顶板夹角φ为40

°

~60

°

,钻孔垂直高度为(h+h),管道长度为(h+h)/sinφ。

[0035]

步骤3.1.3)为有更好的注浆加固效果,将注浆管道分为两部分,其中在软弱岩层段倾斜钻孔内下套管,防止浆液向无关岩层段扩散,钻孔直径为80~100mm;

[0036]

步骤3.1.4)注浆加固岩层段倾斜钻孔直径为50~70mm,并利用定向钻沿工作面倾向布置水平管道,长度为l/4,水平垂直距离3m≤d≤5m。

[0037]

步骤3.2)确定注浆材料与注浆量

[0038]

根据再造关键层岩层裂隙率选择不同的注浆材料和配比,根据步骤2.2)计算的关键层厚度,考虑到岩层裂隙程度与浆液充填率,注浆量q计算公式为:

[0039][0040]

式中,λ为注浆损失系数;v为注浆体积;η为裂隙率;ε为浆液充填率;m为浆液结石率;其中注浆体积v表达式为:

[0041]

v=lwh

ꢀꢀꢀ

(9)

[0042]

式中l为再造关键层倾向长度;w为再造关键层走向长度;h再造关键层厚度;

[0043]

注浆时间t的计算公式为:

[0044][0045]

式中,q为注浆总量;c为每小时注浆量;n为注浆水平个数;δ为注浆管道直径变化影响系数;

[0046]

步骤3.3)施工工艺

[0047]

步骤3.3.1)再造关键层的注浆工作超前于工作面两个周期来压步距内完成。

[0048]

步骤3.3.2)第一组注浆孔位于煤层开采起始位置的正上方,实施过程中,采用液压钻机、自两个巷道向上钻出软弱岩层段内注浆孔,并进行套管布置。

[0049]

步骤3.3.3)继续延伸倾斜注浆孔至第一水平位置a1后,利用定向钻沿工作面倾向布置水平管道,利用高压泵向a1水平钻孔内注浆,注浆时间t由公式(10)确定;

[0050]

步骤3.3.4)第一组a1水平注浆完毕后,静置5~7小时,继续延伸倾斜钻孔至第二水平位置a2,按照a1水平注浆程序进行注浆,注浆时间为t,静置5~7小时,按照上述步骤完成整个工作面所有钻孔注浆作业。

[0051]

有益效果:

[0052]

(1)不同于现有的在采场内增大支架工作阻力、提高支柱活量、采场围岩注浆等被动、滞后控制措施,本专利提出了通过在煤层上部再造关键层以减缓采场矿压的原理和方法,其是一类从根本上切断采场矿压显现动力来源的主动、超前措施方法,极大减缓了采场

矿压显现程度。

[0053]

(2)充分考虑煤层厚度、岩性差异,本发明提出了再造关键层空间位置(间距、倾向长度、走向长度)的计算方法;建立了关键层强度与厚度的定量互馈关系,从确保关键层不发生滑落失稳的角度出发,提出了关键层强度与厚度的确定方法,实现了关键层再造方案的量化设计。

[0054]

(3)提出了交叉迈步底部逆式注浆方案,对钻孔布置、钻孔变径、注浆材料、注浆时间等参数进行了设计,该方案设计合理、可操作性强。

附图说明

[0055]

图1a为再造关键层位置主视图。

[0056]

图1b为再造关键层位置左视图(图1a a

‑

a剖面)。

[0057]

图1c为再造关键层位置俯视图(图1a b

‑

b剖面)。

[0058]

图2为再造关键层厚度与强度关系。

[0059]

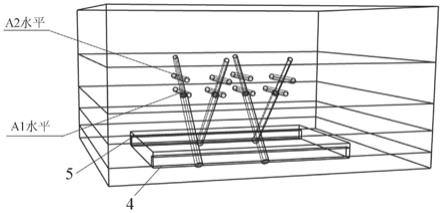

图3a为交叉迈步底部逆式注浆方案立体图。

[0060]

图3b为单组注浆管路立体图。

[0061]

图3c为单个注浆管路投影图(注释:图3a沿煤层倾向的单个注浆管路投影)。

[0062]

图3d为单个注浆管路投影图(注释:图3a沿煤层走向的单个注浆管路投影)。

[0063]

图4为某矿1101工作面岩石柱状图。

[0064]

图5为不同岩层厚度与抗压强度对照表。

[0065]

图6为不同岩层厚度与抗压强度对照关系曲线。

[0066]

图7a为实施例1交叉迈步底部逆式注浆方案立体图。

[0067]

图7b为实施例1单组注浆管路立体图。

[0068]

图7c为实施例1注浆管路俯视投影图。

[0069]

图7d为实施例1沿煤层倾向的单个注浆管路投影图。

[0070]

图7e为实施例1沿煤层走向的单个注浆管路投影图。

[0071]

图中,1

‑

煤层;2

‑

再造关键层;3

‑

软弱岩层;4

‑

回风巷道;5

‑

运输巷道;6

‑

钻孔套管;7

‑

水平注浆管路;l

‑

再造关键层倾向长度;l'

‑

工作面倾向长度;w

‑

再造关键层走向长度;w

′‑

工作面走向长度;h

‑

再造关键层距煤层高度;h

‑

再造关键层厚度;β

‑

岩层断裂角;φ

‑

倾斜钻孔与顶板夹角。

具体实施方式

[0072]

一种基于关键层再造原理减缓采场矿压的方法,分为如下步骤:

[0073]

第一步现场调研与室内实验

[0074]

现场调研煤层顶板及其上覆岩层岩性、煤层厚度m、软弱岩层厚度∑h、工作面尺寸、岩层破断角β、岩层回转角θ、再造关键层破断长度a、注浆损失系数λ、浆液充填率ε、浆液结实率m、每小时注浆量c;实验室测定煤层顶板岩层的抗压强度σ

c

、碎胀系数k

i

、密度ρ和孔隙率η、注浆管道直径变化影响系数δ;

[0075]

第二步确定再造关键层空间位置与厚度(如图1所示)

[0076]

步骤2.1)确定再造关键层空间位置

[0077]

基于煤层采出后岩体垮落发生碎胀变形应能充填煤体采出空间的原则,确定再造关键层距开采煤层高度h,表达式为:

[0078][0079]

式中,h为再造关键层距煤层高度;δ为影响系数,一般认为δ≥90%时能够保证再造关键层稳定;m为开采煤层厚度;k

p

为垮落岩体复合碎胀系数,其表达式为:

[0080][0081]

式中,k1、k2………

k

i

为煤层上方第1、2

……

i层岩层碎胀系数;

[0082]

考虑到煤层开采后采动影响范围,确定再造关键层倾向长度l与走向长度w,表达式为:

[0083][0084]

w=w'+20

ꢀꢀꢀ

(4)

[0085]

式中,l'为工作面倾向长度;w'为工作面走向长度;h为再造关键层距煤层高度;β为岩层断裂角;

[0086]

步骤2.2)确定再造关键层厚度

[0087]

根据关键层形成条件,同时避免关键层发生滑落失稳,确定再造关键层厚度,表达式:

[0088][0089]

式中,h为再造关键层厚度;h1为载荷层厚度;σ

c

为再造关键层抗压强度;i为关键块断裂度;θ为岩层回转角;ρ为再造关键层密度;g为重力加速度,其中i的表达式为:

[0090][0091]

式中,h为再造关键层的厚度;a为再造关键层破断长度;载荷层厚度h1的表达式为:

[0092]

h1=∑h

‑

∑h

m

‑

∑h

l

ꢀꢀꢀ

(7)

[0093]

式中∑h为软弱岩层总厚度;∑h

m

为软弱岩层冒落带高度;∑h

l

为软弱岩层裂隙带高度,其中∑h

m

、∑h

l

确定公式如表1所示:

[0094]

表1软弱岩层冒落带、裂隙带高度确定公式

[0095][0096]

将相关参数代入公式(5),得到再造关键层强度与厚度的定量关系,并绘制强度与厚度关系曲线(如图2所示)。需要说明的是,公式(5)所确定的再造关键层厚度与强度关系为临界关系,以图中c(h

c

,σ

cc

)为例,当确定再造关键层厚度为h

c

时,必须使其强度大于或等于σ

cc

,才能满足形成关键层,并不发生滑落失稳的要求。

[0097]

在图2的基础上,根据关键层形成的基本条件σ

c

≥σ

c1

且h≥h1,确定再造关键层的可选范围,如阴影区域所示,即对应图中ab曲线及其上方区域内的强度与厚度组合。

[0098]

第三步关键层再造注浆加固设计方案

[0099]

步骤3.1)布置注浆管道(如图3a、3b、3c、3d所示)

[0100]

步骤3.1.1)采用交叉迈步底部逆式注浆方案进行管道布置:即在工作面回风巷道与运输巷道内错位布置注浆工作站,错位距离为4~6m,同一巷道内注浆工作站间隔为8~11m,两个巷道内相临的两个注浆工作站为一组。

[0101]

步骤3.1.2)由巷道向顶板增设倾斜钻孔,倾斜钻孔与顶板夹角φ为40

°

~60

°

,钻孔垂直高度为(h+h),管道长度为(h+h)/sinφ。

[0102]

步骤3.1.3)为有更好的注浆加固效果,将注浆管道分为两部分,其中在软弱岩层段倾斜钻孔内下套管,防止浆液向无关岩层段扩散,钻孔直径为80~100mm;

[0103]

步骤3.1.4)注浆加固岩层段倾斜钻孔直径为50~70mm,并利用定向钻沿工作面倾向布置水平管道,长度为l/4,水平垂直距离3m≤d≤5m。

[0104]

步骤3.2)注浆材料与注浆量确定

[0105]

根据再造关键层岩层裂隙率选择不同的注浆材料和配比,注浆材料的选择如下表所示:

[0106]

表2注浆材料选择表

[0107][0108]

根据步骤2.2)计算的关键层厚度,考虑到岩层裂隙程度与浆液充填率,注浆量q计算公式为:

[0109][0110]

式中,λ为注浆损失系数;v为注浆体积;η为裂隙率;ε为浆液充填率;m为浆液结石率;其中注浆体积v表达式为:

[0111]

v=lwh

ꢀꢀꢀ

(9)

[0112]

式中l为再造关键层倾向长度;w为再造关键层走向长度;h再造关键层厚度;

[0113]

注浆时间t的计算公式为:

[0114][0115]

式中,q为注浆总量;c为每小时注浆量;n为注浆水平个数;δ为注浆管道直径变化影响系数,其是根据交叉迈步底部逆式注浆方案中倾斜钻孔长度、岩层布置确定的。

[0116]

步骤3.3)施工工艺

[0117]

步骤3.3.1)再造关键层的注浆工作超前于工作面两个周期来压步距内完成。

[0118]

步骤3.3.2)第一组注浆孔位于煤层开采起始位置的正上方,实施过程中,采用液压钻机、自两个巷道向上钻出软弱岩层段内注浆孔,并进行套管布置。

[0119]

步骤3.3.3)继续延伸倾斜注浆孔至第一水平位置a1后,利用定向钻沿工作面倾向布置水平管道,利用高压泵向a1水平钻孔内注浆,注浆时间t由公式(10)确定;

[0120]

步骤3.3.4)第一组a1水平注浆完毕后,静置5~7小时,继续延伸倾斜钻孔至第二水平位置a2,按照a1水平注浆程序进行注浆,注浆时间为t,静置5~7小时,按照上述步骤完成整个工作面所有钻孔注浆作业。

[0121]

实施例1

[0122]

第一步现场调研与室内实验

[0123]

如图4所示,现场调研西部某矿1101工作面主采3#煤层,平均厚度为4m,上覆岩层

为厚度为35m的软弱岩层,工作面尺寸为150m

×

100m,岩层破断角β,取10

°

;岩层回转角θ,取20

°

;再造关键层破断长度a,取14m;注浆损失系数λ,取1.1;浆液充填率ε,取0.75;浆液结实率m,取0.85;每小时注浆量c,取1500m3/h;注浆管道直径影响系数δ,取1.2~1.5。

[0124]

实验室测得煤层上方软弱岩层碎胀系数k1、k2分别为1.5、1.6;软弱岩层密度ρ为2500g/m3;孔隙率η为70%;上覆岩层抗压强度σ

c

为30mpa。

[0125]

第二步再造关键层空间位置与厚度确定

[0126]

步骤2.1)再造关键层空间位置确定

[0127]

步骤2.1.1)再造关键层距开采煤层高度h确定

[0128]

将第一步数据代入公式(1)和(2)计算再造关键层距开采煤层高度h:

[0129][0130][0131]

步骤2.1.2)确定再造关键层尺寸

[0132]

将第一步数据代入公式(3)和(4)计算再造关键层倾向长度l与走向长度w:

[0133][0134]

w=w'+20=150+20=170m

[0135]

步骤2.2)确定再造关键层厚度

[0136]

将第一步数据代入公式(6)与(7)计算载荷层厚度h1:

[0137][0138][0139]

h1=∑h

‑

∑h

m

‑

∑h

l

=35

‑

5.5

‑

18.9=10.6m

[0140]

根据关键层形成条件,同时避免关键层发生滑落失稳,绘制不同岩层厚度与强度对照表,基于关键层理论,当岩层厚度大于等于7.5m,且强度大于等于30mpa时才能作为关键层,根据不同岩层厚度与抗压强度对照表(如图5所示)以及不同岩层厚度与抗压强度对照曲线(如图6所示),通过方案比较法选取合适一组再造关键层厚度与强度,代入公式(5)得:

[0141][0142]

经过方案比较法,考虑到技术经济效益最终选择再造关键层厚度为8m,强度为35mpa。

[0143]

第三步关键层再造方案

[0144]

步骤3.1)注浆管道布置

[0145]

步骤3.1.1)采用交叉迈步底部逆式注浆方案进行管道布置:即在工作面回风巷道与运输巷道内错位布置注浆工作站,错位距离为5m,同一巷道内注浆工作站间隔为10m,两个巷道内相临的两个注浆工作站为一组。

[0146]

步骤3.1.2)由巷道向顶板增设倾斜钻孔,倾斜钻孔与顶板夹角φ为45

°

,钻孔垂直高度为20.6m,管道长度为29.13m。

[0147]

步骤3.1.3)为有更好的注浆加固效果,将注浆管道分为两部分,其中在软弱岩层段倾斜钻孔内下套管,防止浆液向无关岩层段扩散,钻孔直径为90mm。

[0148]

步骤3.1.4)注浆加固岩层段倾斜钻孔直径为60mm,并利用定向钻沿工作面倾向布置水平管道,长度为25m,水平垂直距离为4m。

[0149]

步骤3.2)注浆材料与注浆量确定

[0150]

根据现场调研结果,1101工作面再造关键层孔隙率为40%,属于低孔隙率岩层,根据注浆材料表选择注浆材料为普通水泥

‑

水玻璃双浆液

[0151]

根据步骤2.2)计算的关键层厚度与强度,将第一步数据代入公式(8)、(9)、(10)得到:

[0152]

v=lwh=145

×

170

×

4=98600m3[0153][0154][0155]

步骤3.3)施工工艺

[0156]

步骤3.3.1)再造关键层的注浆工作超前于工作面两个周期来压步距内完成。

[0157]

步骤3.3.2)第一组注浆孔位于煤层开采起始位置的正上方,实施过程中,采用液压钻机、自两个巷道向上钻出软弱岩层段内注浆孔,并进行套管布置。

[0158]

步骤3.3.3)继续延伸倾斜注浆孔至第一水平位置a1后,利用定向钻沿工作面倾向布置水平管道,利用高压泵向a1水平钻孔内注浆,注浆时间为10.6小时;

[0159]

步骤3.3.4)第一组a1水平注浆完毕后,静置5~7小时,继续延伸倾斜钻孔至第二水平位置a2,按照a1水平注浆程序进行注浆,注浆时间为10.6小时,静置5~7小时,按照上述步骤完成整个工作面所有钻孔注浆作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1