一种页岩气井泡排-气举复合工艺设计方法及其工艺流程与流程

一种页岩气井泡排

‑

气举复合工艺设计方法及其工艺流程

技术领域

1.本发明涉及油气井生产技术领域,具体是一种页岩气井泡排

‑

气举复合工艺设计方法及其工艺流程。

背景技术:

2.油气井在产油或产气初期,气井产量大、流速高,气体能够携带水排出井筒,但随着生产的进行,地层压力降低,气体携液能力下降,部分水将滞留在井筒而形成积液,现目前井筒积液是制约页岩气井稳定生产的主要因素。

3.现有技术中通过压缩机气举以实现排水采气,常规的气举一方面过大的举升压力造成井底回压升高,液体压回水平段或地层,气举效率低;另一方面气举过程中井筒滑脱损失大,段塞流现象明显。

4.为解决以上问题,现有技术中提出在气举前加入一定量的起泡剂溶液,可有效减小积液中混合液密度,减少滑脱损失,降低气举启动压力和井底流压,以提高气举效率。

5.然而在实际运用中,不同气井的井型特征不同,通用的方式在一些特殊气井如水平井中效果欠佳,使得积液排出较少,气举效果差。

技术实现要素:

6.本发明意在提供一种页岩气井泡排

‑

气举复合工艺设计方法,以解决现有技术中的气举过程在水平井中实施存在的效果差的问题。

7.为了达到上述目的,本发明的基础方案如下:

8.一种页岩气井泡排

‑

气举复合工艺设计方法,包括如下步骤:

9.s1:井筒积液量计算;通过实测液面法或压力曲线法中的至少一种方法进行井筒积液量计算;其中,实测液面法根据水平井水平段不同井型采用不同计算公式进行计算,而压力曲线法根据积液液面在油管鞋的上下分布位置情况不同采用不同的计算公式;

10.s2:起泡剂加注量设计;根据井筒积液量计算结果设计起泡剂加注量;

11.s3:消泡剂加注量设计;根据气井关井前稳定生产状态设计消泡剂加注量。

12.相比于现有技术的有益效果:

13.采用本方案时,充分考虑页岩气井型特征与积液位置,建立实测液面法与压力曲线法两种井筒积液量计算方法,并根据积液量计算结果计算起泡剂和消泡剂的加注量,使得对水平井水平段积液的处理更加精确,有利于后续实施时提高工艺实施效果,相对提高积液排出量和提高气举效率。

14.进一步,所述实测液面法通过在井筒内下入压力计测压的方式确定液面深度又或者是通过在套管和油管之间的环空中测液面的方式确定液面深度,再结合气井基础数据,计算积液量,井筒积液量计算如下式:

15.q

w

=s

c

·

(h

d

‑

h

w

)

·

c

16.其中:q

w

‑

井筒积液量;s

c

‑

套管横截面积;

17.h

d

‑

气井深度,当水平段的井型为水平型或上翘型时h

d

为a靶点斜深,水平段的井型为下倾型时h

d

为b靶点斜深;h

w

‑

液面斜深;

18.c

‑

井型系数,当水平段的井型为水平型或下倾型时c取值为1,当水平段的井型为上翘型时c取值为2。

19.有益效果:通过对井筒积液量计算公式的确定,使得井筒积液的计算得到明确,有利于对井筒积液的快速计算。

20.进一步,所述压力曲线法是指通过气井生产压力变化,判断积液位置,估算液面高度,进而计算积液量;积液位置分为两种:积液液面在油管鞋以上和积液液面在油管鞋以下;当积液液面在油管鞋以上时,积液高度计算如下式:

21.l

w

=[(p

c2

‑

p

c1

)

·

c

p

‑

(p

t2

‑

p

t1

)]

·

100

[0022]

积液量计算如下式:

[0023]

q

w

=s

c

·

(h

d

‑

h

t

)

·

c+s

t

·

(h

t

‑

h

w

)

[0024]

当积液液面在油管鞋以下时,积液高度计算如下式:

[0025]

l

w

=(p

c1

‑

p

c2

)

·

100

[0026]

积液量计算如下式:

[0027]

q

w

=s

c

·

(h

a

‑

h

w

)

·

c

[0028]

其中:l

w

‑

积液高度;p

c1

‑

气井正常生产时的套压,p

c2

‑

积液关井前的套压;

[0029]

p

t2

‑

气井正常生产时的油压,p

t1

‑

积液关井前的油压;c

p

‑

压力转换系数;

[0030]

s

c

‑

套管横截面积;h

d

‑

气井深度,当水平段的井型为水平型或上翘型时h

d

为a靶点斜深,水平段的井型为下倾型时h

d

为b靶点斜深;

[0031]

h

t

‑

油管鞋斜深;c

‑

井型系数,当水平段的井型为水平型或下倾型时c取值为1,当水平段的井型为上翘型时c取值为2;s

t

‑

油管横截面积;h

w

‑

液面斜深。

[0032]

有益效果:当采用实测液面法无法计算井筒积液时,可以采用本方案的压力曲线法对井筒积液进行测量,增多了井筒积液的计算方式,有利于对井筒积液的快速计算。

[0033]

进一步,所述s2中起泡剂加注量按照井筒积液量的0.15%

‑

0.25%设计,使用时起泡剂要稀释到浓度为0.5%

‑

1.5%的起泡剂溶液。

[0034]

有益效果:起泡剂与井筒积液量形成关联,使得起泡剂的用量更加规范;而起泡剂稀释为起泡剂溶液后,能够使起泡剂溶液与井底积液充分混合,并避免大量药剂附着于油管管壁,方便后续的气举。

[0035]

进一步,所述s3中消泡剂加注量按照关井前正常生产时产水量的0.35%

‑

0.45%设计,使用时消泡剂要稀释到浓度为5%

‑

15%的消泡剂溶液。

[0036]

有益效果:复产初期产出液中含有的泡沫较多,需提前在井口生产管上加注消泡剂,以避免泡沫进入下游压缩机和管网中。

[0037]

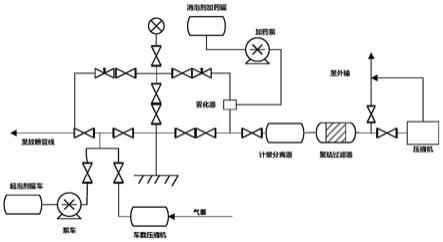

进一步,依次包括泵注起泡剂流程、气举流程和消泡流程;所述泵注起泡剂流程需要用到泵车,泵车将起泡剂稀释得到的起泡剂溶液从油管和套管的环空中泵入,使得起泡剂溶液与积液充分混合;

[0038]

所述气举流程需要用到气体压缩机,气体压缩机将气源增压后注入到油管与套管的环空中,迫使油管放喷出口排出井筒积液和起泡剂形成的泡沫液;

[0039]

所述消泡流程需要用到加药泵,加药泵与井口的生产管连接,加药泵将稀释后的

消泡剂溶液泵入到生产管内,实现消泡。

[0040]

有益效果:通过泵注起泡剂流程使得起泡剂能够注入到油管内而与积液更为均匀地混合;在混合完后,利用气举流程的气体压缩机将加压后的气体注入油管与套管的环空中,迫使积液和泡沫液排出;但因气举流程不能完全将泡沫液从油管中压出,故而需要在后续生产开通时进行消泡,本方案中,通过在生产管上安装加药泵实现消泡,操作简单,且易于消泡后的监测。

[0041]

进一步,所述泵注起泡剂流程在将起泡剂泵入时,先关闭油管放喷出口,待泵注压力上升后,再打开油管放喷出口,与此同时继续注入起泡剂溶液至设计量。

[0042]

有益效果:本方案使得注入的起泡剂溶液能够到达井底更深的水平段位置,接触更多的井底积液,有利于后续更多的积液的排出。

[0043]

进一步,所述泵注起泡剂流程完成后,需要进行焖井,使得泡沫液扩散到与积液充分混合后再进行气举流程。

[0044]

有益效果:焖井有利于起泡剂与积液充分接触,使二者混合更均匀。

[0045]

进一步,所述加药泵的泵出端连接有雾化器,雾化器与生产管连接。

[0046]

有益效果:雾化器将消泡剂雾化喷出,能增加消泡剂与起泡剂的接触面积,提高消泡效果。

[0047]

进一步,所述生产管上还安装有分离器和聚结过滤器,分离器安装在雾化器的后端,聚结过滤器安装在分离器的后端,分离器用于进行气液分离,聚结过滤器用于消泡。

[0048]

有益效果:通过分离器实现积液和页岩气的分离,同时分离后的页岩气中可能还存在少量起泡剂,故而通过聚结过滤器进行二次消泡处理。

附图说明

[0049]

图1为本发明实施例的工艺流程图;

[0050]

图2为采用本发明实施例实施的案例一的压力变化图;

[0051]

图3为采用本发明实施例实施的案例一的产气产水量变化图;

[0052]

图4为采用本发明实施例实施的案例二的压力变化图;

[0053]

图5为采用本发明实施例实施的案例二的产气产水量变化图。

具体实施方式

[0054]

下面通过具体实施方式进一步详细说明:

[0055]

实施例

[0056]

实施例基本如附图1所示,一种页岩气井泡排

‑

气举复合工艺设计方法,包括如下步骤:

[0057]

s1:井筒积液量计算;通过实测液面法或压力曲线法中的至少一种方法进行井筒积液量计算;其中,实测液面法根据水平井水平段不同井型采用不同计算公式进行计算,而压力曲线法根据积液液面在油管鞋的上下分布位置情况不同采用不同的计算公式;具体如下:

[0058]

实测液面法通过在井筒内下入压力计测压的方式确定液面深度又或者是通过在套管和油管之间的环空中测液面的方式确定液面深度,再结合气井基础数据,计算积液量,

井筒积液量计算如下式:

[0059]

q

w

=s

c

·

(h

d

‑

h

w

)

·

c

[0060]

其中:q

w

‑

井筒积液量;s

c

‑

套管横截面积;

[0061]

h

d

‑

气井深度,当水平段的井型为水平型或上翘型时h

d

为a靶点斜深,水平段的井型为下倾型时h

d

为b靶点斜深;h

w

‑

液面斜深;

[0062]

c

‑

井型系数,当水平段的井型为水平型或下倾型时c取值为1,当水平段的井型为上翘型时c取值为2。

[0063]

压力曲线法是指通过气井生产压力变化,判断积液位置,估算液面高度,进而计算积液量;积液位置分为两种:积液液面在油管鞋以上和积液液面在油管鞋以下;当积液液面在油管鞋以上时,积液高度计算如下式:

[0064]

l

w

=[(p

c2

‑

p

c1

)

·

c

p

‑

(p

t2

‑

p

t1

)]

·

100

[0065]

积液量计算如下式:

[0066]

q

w

=s

c

·

(h

d

‑

h

t

)

·

c+s

t

·

(h

t

‑

h

w

)

[0067]

当积液液面在油管鞋以下时,积液高度计算如下式:

[0068]

l

w

=(p

c1

‑

p

c2

)

·

100

[0069]

积液量计算如下式:

[0070]

q

w

=s

c

·

(h

a

‑

h

w

)

·

c

[0071]

其中:l

w

‑

积液高度;p

c1

‑

气井正常生产时的套压,p

c2

‑

积液关井前的套压;

[0072]

p

t2

‑

气井正常生产时的油压,p

t1

‑

积液关井前的油压;c

p

‑

压力转换系数,用于通过套压估算井底流压,根据不同区块套压与井底流压的关系的统计结果来定;

[0073]

s

c

‑

套管横截面积;h

d

‑

气井深度,当水平段的井型为水平型或上翘型时h

d

为a靶点斜深,水平段的井型为下倾型时h

d

为b靶点斜深;

[0074]

h

t

‑

油管鞋斜深;c

‑

井型系数,当水平段的井型为水平型或下倾型时c取值为1,当水平段的井型为上翘型时c取值为2;s

t

‑

油管横截面积;h

w

‑

液面斜深,可通过查井斜数据换算得到。

[0075]

s2:起泡剂加注量设计;根据井筒积液量计算结果设计起泡剂加注量,起泡剂加注量按照井筒积液量的0.15%

‑

0.25%设计(本实施例中取0.2%),该比例下积液单位为m3,而起泡剂的单位为t,使用时起泡剂要稀释到浓度为0.5%

‑

1.5%的起泡剂溶液(本实施例中取1%)。

[0076]

s3:消泡剂加注量设计;根据气井关井前稳定生产状态设计消泡剂加注量,消泡剂加注量按照关井前正常生产时产水量的0.35%

‑

0.45%设计(本实施例中采用0.4%),该比例下生产时产水量单位为m3/d,消泡剂的单位为t/d,使用时消泡剂要稀释到浓度为5%

‑

15%的消泡剂溶液(本实施例中采用10%)。

[0077]

本实施例的工艺设计方法针对页岩气水平井井型特征和积液位置进行了差异化设计,使得积液的计算更加精确;将泡排过程需要使用的起泡剂加注量与井筒积液量形成相关,有利于后续工艺实施效果的提高。

[0078]

以上工艺设计完成后实施以下页岩气井泡排

‑

气举复合工艺流程,该工艺流程包括泵注起泡剂流程、气举流程与消泡流程。

[0079]

泵注起泡剂流程需要用到起泡剂罐车和泵车,起泡剂罐车与泵车通过管道连通,

取按照设计方法计算得到的起泡剂的量,在起泡剂罐车中将起泡剂与清水配成1%浓度的起泡剂溶液,为保证气井具有更好的携液能力,并在气井复产后能够直接采用油管生产,通常采用从油管和套管的环空中泵注起泡剂溶液(也即泵车将起泡剂罐车中的起泡剂溶液泵入油管和套管的环空中),后续气举过程中起泡剂将随积液一起从油管放喷出口排出。

[0080]

该泵注起泡剂流程中为使注入的起泡剂溶液能够到达井底更深的水平段位置,接触更多的井底积液,实施时先关闭油管放喷出口,待泵车泵注压力上升至最大泵车许可压力后,再打开油管放喷出口,与此同时继续注入起泡剂溶液至设计量。此外,在泵注完成后,焖井24小时使泡沫液扩散到与积液充分混合,充分混合后再进行以下气举流程。

[0081]

气举流程需要用到气体压缩机(本实施例中气体压缩机采用车载压缩机),在采气树套管放喷端的双闸板阀之间焊接一个三通,用于三通中的两个进口分别连接泵注起泡剂流程和气举流程,三通的出口连接套管的放喷端。在上述焖井完成后,通过车载压缩机对将页岩气增压后注入油管和套管的环空中(图1中的气源采用页岩气),由油管放喷出口排出积液和泡沫液,当排液(指排出积液和泡沫液)至井口压力上升至稳定,且无大量泡沫排出时,进入正常页岩气生产程序。

[0082]

消泡流程需要采用消泡剂加药罐、加药泵、雾化器、分离器和聚结过滤器(本实施例中分离器采用计量分离器),消泡剂加药罐与加药泵通过管道连接,雾化器连接在加药泵的泵出端,消泡流程的雾化器直接连接在井口采气树节流后的生产管上,采用井口消泡能够延长起泡剂与消泡剂的接触时间;取按照设计方法计算得到的消泡剂的量,在消泡剂加药罐中将消泡剂与清水配成10%浓度的消泡剂溶液,采用雾化器将消泡剂溶液雾化,增大起泡剂与消泡剂的接触面积;计量分离器和聚结过滤器均与生产管连接,计量分离器安装在雾化器后端,聚结过滤器安装在分离器的后端,利用计量分离器进行气液分离与计量,聚结过滤器作为二级消泡,防止大量泡沫翻塔后,泡沫进入下游压缩机和管网中。

[0083]

复产初期因生产管的产出液中含有的泡沫较多,此时可以适当提高消泡剂的加注量,并对消泡过程通过计量分离器取出样品进行测量得到消泡情况,再根据消泡情况调整加注量,进一步避免泡沫进入下游压缩机和管网中。

[0084]

采用本实施例实现了根据井筒积液情况进行加药量的优化设计,且计算方法简单有效;采用本实施例的工艺流程能够以简单有效的方式使起泡剂与井筒积液充分混合;在提高排液效果的同时,还能防止泡沫进入下游管网。

[0085]

按照上述工艺设计方法和工艺流程实施的具体案例如下:

[0086]

案例一

[0087]

yh

‑

1井为一口页岩气水平井,水平段为水平型,a靶点斜深2976.00m,套管内径115.02mm,采气管柱内径40.40mm,油管下深2834.92m,该井5月21日受积液影响而关井,后经多次放喷、气举未能复产,测得套管和油管之间的环空液面为550.0m,采用实测液面法计算积液量为25.0m3,设计起泡剂加药量为50.0kg,并用清水配成5m3起泡剂溶液。10月16日用泵车向油管和套管的环空中泵入起泡剂溶液,再通过气举流程和消泡流程,恢复产气量至3.0

×

104m3/d以上。该井关井前正常生产时产水量为1.5m3/d,设计复产后消泡剂加注量为6.0kg/d,有效保证了气井复产后井口消泡效果;本案例一的实施效果如图2和图3所示。

[0088]

案例二

[0089]

yh

‑

2井为一口页岩气水平井,水平段为上翘型,a靶点斜深4137.00m,套管内径为

115.02mm,采用连续油管作为采气管柱,油管内径42.00mm,油管下深3556.52m。该井于稳定生产时井口套压为9.25mpa,油压为3.52mpa,11月21日因井筒积液而停产关井,井口套压涨至11.59mpa,而油压降低至1.12mpa,利用压力曲线法计算积液高度为532.5m,液面垂深为3232.5m,通过查询该井井斜数据表,获得液面斜深为3300.5m,计算井筒积液量为12.5m3,设计起泡剂加药量为25.0kg,并用清水配成2.5m3起泡剂溶液。11月28日通过用泵车向油管和套管的环空中泵入起泡剂溶液,再通过气举流程和消泡流程,产气量恢复至2.0

×

104m3/d。该井关井前正常生产时产水量为18.0m3/d,设计复产后消泡剂加注量为72.0kg/d,保证气井复产后井口消泡效果;本案例二的实施效果如图4和图5所示。

[0090]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1