一种富油煤地下热解热能循环利用系统

1.本发明涉及一种富油煤地下热解热能循环利用系统。

背景技术:

2.富油煤是焦油产率大于7%的煤种,通过热解可以提取其中的焦油产物,可以有效地将煤炭资源转化为油气资源。但是煤炭地上热解需要投入大量的化工设备,并对大气产生污染,同时残留了大量的固体废弃物。地下原位热解通过在地下直接加热的方式提取油气资源,所产生的热解残余物依旧埋藏在地下,对大气和土壤的污染基本可控,因此是一种更为清洁的提取油气的方法。但是原位热解需要漫长的过程,大规模加热地下煤层势必消耗大量的热量,因此产生热能的方式以及热解过程结束后的余热利用显得十分重要。

3.富氧燃烧是一种高效的捕集二氧化碳的技术,大幅度减少燃烧产生的co2向大气排放。由于热解过程需要消耗大量热能,若燃料燃烧产生的co2被捕集,则可以减少热解提油过程中的大量碳排放,有助于更加清洁且低碳地利用能源,因此开发富氧燃烧与富油煤的地下热解提油系统对能源产业有重大的意义。

技术实现要素:

4.针对富油煤这类具有高焦油产率的固态燃料,可以通过热解的方法将其中的油气提取出来,但由于地上煤热解会产生大量的污染。因此,本发明提供了一种富油煤地下热解热能循环利用系统,其利用富氧燃烧室燃烧产生热能加热纯氮气,再利用纯氮气对地下煤层进行热解。

5.本发明采用如下技术方案来实现的:

6.一种富油煤地下热解热能循环利用系统,包括燃烧室、空气分离装置、高温换热器、余热锅炉、气液分离器、余热换热器和膨胀机;

7.空分分离装置将空气分离成纯氧气和纯氮气,将这两股低温气流分别通入煤层中,形成冷冻墙,纯氧气与纯氮气与冷冻墙换热后,自身温度升高;

8.将燃料和助燃气体送入燃烧室进行燃烧,燃烧后产生了高温烟气送入高温换热器,由余热换热器中加热后的纯氮气在高温换热器中被进一步加热到所需的热解温度,打开第一阀门和第四阀门,关闭第二阀门和第三阀门,纯氮气进入地下加热一号煤层区块,燃烧室产生的烟气与纯氮气换热后,将这部分烟气在余热锅炉中与有机循环工质换热,有机循环工质被加热后,进入膨胀机做功,膨胀机用于直接驱动空气分离装置;从余热锅炉中出来的烟气一部分进行co2捕集过程,另一部分循环co2进行预热后循环回燃烧室以降低燃烧室的燃烧温度,从一号煤层区块中出来的热解产物中包含各种烃类物质与氮气,在余热换热器中与纯氮气换热,预热纯氮气的同时,降低热解产物的温度;为进一步降低热解产物的温度分离出油,送入气液分离器中与循环co2,冷冻墙中出来的纯氧气换热,最终液态的油产物被分离出来,另一部分产物中包含有氮气和小分子烃类,将一部分o2与之混合,进行化学链氧化,释放的热量加热冷冻墙中出来的纯氮气,这部分纯氮气在化学链中被预热后送

入了换热器中被进一步加热;在一号煤层区块开采结束后,关闭第一阀门和第四阀门,打开第二阀门和第三阀门,让纯氮气流过一号煤层区块,让一号煤层区块的废热被利用,并利用这部分热量加热二号煤层区块。

9.本发明进一步的改进在于,燃烧室中的燃烧为富氧燃烧,即o2/co2燃烧。

10.本发明进一步的改进在于,纯氮气经过高温换热器加热后,温度能够达到600℃。

11.本发明进一步的改进在于,助燃气体由预热的co2和o2混合而成。

12.本发明进一步的改进在于,小分子烃类为ch4和c2h6。

13.本发明进一步的改进在于,一号煤层区块和二号煤层区块之间的废热利用通过阀门实现开启。

14.本发明至少具有如下有益的技术效果:

15.(1)煤层区块提油结束后的地层中含有大量的热能,通过在提油结束后通入低温氮气的方式将一号煤层区块的热量导入二号煤层区块中,可以充分利用这部分热量,一号煤层区块中的冷冻墙的冷量也可以通过类似的方式导入二号煤层区块中。

16.(2)利用燃烧产生的高温烟气加热氮气,再用氮气加热地下煤层,使得地下煤层在热解过程中处于惰性气氛的保护中,减少煤层中的氧化,最终的热解气体中包含有氮气和油气产物,氮气和油更易分离,因此利用氮气间接加热相对于烟气直接加热煤层更利于分离出油产物。

17.(3)该系统中采用了化学链氧化的方法来处理气液分离器中分离出的有机可燃气体,可以充分利用低浓度可燃气体的热值,提升能量利用率,并减少了有机污染物的排放。

18.(4)余热锅炉中加热有机工质,驱动了膨胀机,利用膨胀机驱动空气分离装置,减少了空气分离装置的能量消耗,梯级利用烟气热能的同时减少了空分装置消耗外部能量。

19.(5)该系统可独立运行,只需要外部输入燃料进行燃烧便可以持续运转从地下煤层中提取油气,除化学链燃烧产生少量排放外,其余的co2均被捕集,减少了大量的碳排放。

附图说明

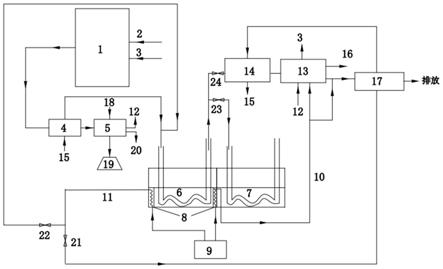

20.图1是本发明一种富油煤地下热解热能循环利用系统的结构示意图。

21.附图标记说明:

22.1为燃烧室,2为燃料,3为助燃气体,4为高温换热器,5为余热锅炉,6为一号煤层区块,7为二号煤层区块,8为冷冻墙,9为空气分离装置,10为纯氧气,11为纯氮气,12为循环co2,13为气液分离器,14为余热换热器,15为余热换热器加热后的纯氮气,16为油产物,17为化学链氧化,18为有机循环工质,19为膨胀机,20为co2捕集过程,21为第一阀门,22为第二阀门,23为第三阀门,24为第四阀门。

具体实施方式

23.下面结合附图对本发明做进一步详细描述:

24.参见图1,本发明提供的一种富油煤地下热解热能循环利用系统,包括燃烧室1,燃料2,助燃气体3,高温换热器4,余热锅炉5,一号煤层区块6,二号煤层区块7,冷冻墙8,空气分离装置9,纯氧气10,纯氮气11,循环二氧化碳12,气液分离器13,余热换热器14,余热换热器加热后的纯氮气15,油产物16,化学链氧化17,有机循环工质18,膨胀机19,co2捕集过程

20,第一阀门21,第二阀门22,第三阀门23,以及第四阀门24。该系统综合考虑了富油煤的原位热解部分、余热利用部分,结合了化学链氧化技术以及碳捕集技术,开发了由氮气作为加热介质的热解提油,热解后产物余热综合利用并分离油气的过程。

25.本发明所提出的一种富油煤地下热解热能循环利用系统,具体是指:

26.(1)燃烧室1中通入燃料2和助燃气体3,燃烧产生高温烟气,高温烟气进入高温换热器4加热纯氮气使其达到热解所需温度,打开第一阀门21,第四阀门24,关闭第二阀门22,第三阀门23,然后将纯氮气通入地下煤层进行热解。

27.(2)空气分离装置9将空气分离成纯o2和纯氮气。空气分离装置9中出来的纯氧和纯氮的温度低至零下100多℃,将这两股气流分别通入煤层冷冻墙的换热器中,与冷冻墙进行换热,可以将地下水凝固,形成一个隔离区,隔离加热热解的煤层与外界区域,防止污染物渗漏,另一方面提高了纯氧气和纯氮气的温度,便于达到后续纯氧和纯氮气达到所需的温度。

28.(3)热解产物进入加热给水的余热换热器14中,提高了纯氮气11的温度,减少了燃烧室1的燃料消耗量,并且降低了热解产物的温度,便于后续油气的分离。

29.(4)热解产物进入气液分离装置13中进一步降低温度,冷凝产生油,并被气液分离装置分离出,形成了油产物。

30.(5)气液分离器13中分离出的气体中含有浓度不高的有机可燃气体,由于有机可燃气体与其中的大量氮气难以分离,因此掺混一股纯氧气10与其混合,混合后进行化学链氧化17。充分利用了气体的热值,同时预热了助燃气体3。

31.(6)一号煤层区块6提取完油气后煤层中还留有大量的热能,处于500

‑

600℃的温度,在一号煤层区块6开采结束后,关闭第一阀门21,第四阀门24,打开第二阀门22,第三阀门23,让纯氮气11流过一号煤层区块6,让一号煤层区块6的废热被利用,并利用这部分热量加热二号煤层区块7。

32.(7)除化学链氧化排放的co2外,各个部分产生的co2循环后进入燃烧室1,最终在余热锅炉5出口进行co2捕集过程20。

33.结合附图1,本发明的具体工作过程如下所示:

34.空分分离装置9将空气分离成纯氧气10和纯氮气11。空气分离装置9中出来的纯氧气10和纯氮气11的温度低至零下100多摄氏度,将这两股气流分别通入煤层中,形成冷冻墙8,可以将地下水凝固,形成一个隔离区,隔离加热热解的煤层与外界区域,防止污染物渗漏。纯氧气10与纯氮气11与冷冻墙8换热后,自身温度将升高一部分。将燃料2和助燃气体3(助燃气体由预热的co2和o2混合而成)送入燃烧室1进行燃烧,燃烧后产生了高温烟气送入高温换热器4。打开第一阀门21,第四阀门24,关闭第二阀门22,第三阀门23,由余热换热器14中加热后的纯氮气15在高温换热器4中被进一步加热到所需的热解温度(大约600℃),纯氮气15进入地下加热一号煤层区块6。燃烧室产生的烟气与纯氮气11换热后仍高于600℃,因此将这部分烟气在余热锅炉5中与有机循环工质18换热,有机循环工质18被加热后,进入膨胀机19做功,膨胀机19可直接驱动空气分离装置9,减少空气分离装置的外部能耗。从余热锅炉5中出来的烟气(主要成分为co2),一部分进行捕集,另一部分循环co212进行预热后循环回燃烧室1以降低燃烧室1的燃烧温度,从而减少燃烧污染物产生。从一号煤层区块6中出来的热解产物中包含各种烃类物质与氮气,在余热换热器14中与纯氮气11换热,预热纯

氮气11的同时,降低热解产物的温度,但不应低于350℃,以防止油液化附着在换热器管壁上。为进一步降低热解产物的温度分离出油,送入气液分离器13中与循环co2,冷冻墙中出来的o2换热,最终液态的油产物被分离出来,另一部分产物中包含有氮气和小分子烃类(如ch4,c2h6),由于这部分烃类物质在混合气体中的浓度不高,因而采用化学链氧化17,将一部分o2与之混合,在化学链中进行氧化,释放的热量可以加热冷冻墙中出来的纯氮气11,减少燃烧室的燃料消耗量。这部分纯氮气11在化学链中被预热后送入了换热器3中被进一步加热。

35.在一号煤层区块6开采结束后,便关闭第一阀门21,第四阀门24,打开第二阀门22,第三阀门23,让纯氮气11流过一号煤层区块6,此时的一号煤层区块6相当于一个600℃的炉膛,进去的纯氮气除了温度升高以外,成分几乎不发生变化,可以让一号煤层区块6的废热被利用,并利用这部分热量加热二号煤层区块7。整个系统除了化学链氧化部分排出了少量的co2,其余部分的co2均通过循环的方式,最终被捕集,因此整个系统对外的碳排放量极少。

36.氮气被燃烧室中的烟气加热到600℃以上,氮气作为中间加热介质去加热煤层,而不是用烟气直接加热煤层,可以保证提取油气后的混合物中杂质含量减少,同时由于氮气的稳定性可以避免烟气中的一些成分与地下煤层发生反应,并且更容易分离油和氮气。

37.余热锅炉可以将烟气降低到100℃左右的温度,减少排烟热损失,同时加热有机循环工质,可以产生一部分机械功,减少空气分离装置的外部能耗。若有机循环工质做的功大于空气分离装置所需的能耗,可以将一部分多余的机械功用于发电,若做功小于空气分离装置所需的能耗,则需要外部输入一些电能驱动空气分离装置。

38.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1