一种地下工程围岩精细化智能注浆装置

1.本公开涉及岩土工程技术领域,具体的涉及一种地下工程围岩精细化智能注浆装置。

背景技术:

2.当地下工程处于断层破碎带、高应力、极软岩、强采动等复杂条件时,围岩松动圈发展范围大,自承载能力差,常规锚网喷支护方式难以有效维护工程稳定。围岩注浆加固是在地下工程开挖后,利用注浆泵向围岩内注入配制的浆液,充填围岩裂隙,使松散的围岩形成“再生岩体”,提高了围岩的整体强度,目前已在复杂条件地下工程中广泛应用。

3.但现有注浆过程存在以下问题:

4.一、注浆浆液配制多为人工现场进行,劳动力需求量大,作业环境差,配制效率低,增加了注浆成本。

5.二、人工配制浆液精度难以保证,影响注浆质量。

6.三、注浆过程中注浆压力多为人工观测,难以严格控制注浆终压,影响注浆效果。

技术实现要素:

7.针对现有的技术方案的不足,本发明旨在提供一种地下工程围岩精细化智能注浆装置,提高注浆配置精度,提高自动化注浆效率,在全封闭的腔室内工作,输出符合要求的配比的浆液。

8.为实现上述发明目的,本发明的一个或多个实施例提供了下述技术方案:

9.本发明公开了一种地下工程围岩精细化智能注浆装置,包括:功能腔室、传感器控制单元、控压注浆单元;

10.所述功能腔室包括多个浆液配料储存室,环形分布于浆液搅拌室外,用于储存浆液配料;浆液搅拌室,用于将浆液配料储存室中的配料进行混合搅拌;浆液室,用于存放搅拌好的浆液;智能注浆动力室位于浆液搅拌室的底部;

11.所述智能传感控制单元包括压力传感器,位于浆液配料储存室,实时获取配料的重量;

12.所述控压注浆单元位于智能注浆动力室内,包括注浆泵,用于定量输出浆液。

13.进一步的技术方案,功能腔室底部设置有滚轮驱动带动功能腔室移动。

14.进一步的技术方案,所述的智能注浆动力室、所述的浆液室分别位于浆液搅拌室的底部两侧;所述智能注浆动力室,用于将浆液室中的浆液输出至围岩中。

15.进一步的技术方案,所述智能传感控制单元还包括阀门,分别设置于浆液配料室、浆液搅拌室内。

16.进一步的技术方案,所述智能传感控制单元还包括定时搅拌装置,分别位于浆液室、浆液搅拌室内。

17.进一步的技术方案,所述功能腔室还包括智能控制室,位于浆液室与浆液配料室

之间。

18.进一步的技术方案,所述智能传感控制单元还包括控制装置,控制装置位于智能控制室内,用于控制各浆液配料室、浆液搅拌室的智能阀门;用于控制浆液搅拌室的定时搅拌装置。

19.更进一步的技术方案,定时搅拌装置包括电机,电机连接有搅拌轴,搅拌轴底部设置有搅拌桨叶。

20.进一步的技术方案,功能腔室还包括配件存放室,一端连接于浆液搅拌室,底部位于智能注浆动力室顶部。

21.进一步的技术方案,所述智能传感控制单元还包括液位传感器,位于浆液室侧壁上。

22.进一步的技术方案,所述控压注浆单元还包括吸浆头,位于注浆泵的一端,出浆口位于注浆泵的另一端。

23.以上一个或多个技术方案的有益效果是:

24.本发明提供了一种地下工程围岩精细化智能注浆系统,该注浆装置能够实现浆液储存、搅拌和注浆全过程的封闭化和智能化,减少了人员投入,改善了作业环境。

25.通过智能传感控制单元,实现搅拌桶内浆液的定量投放,控压注浆单元用于实现注浆过程的连续进行和注浆压力的智能控制,提高了注浆效率,保证了注浆质量。

附图说明

26.下面结合附图和实施例对本发明进一步说明。

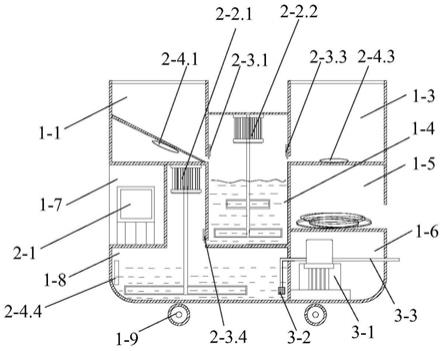

27.图1.地下工程围岩精细化智能注浆装置立剖图;

28.图2.地下工程围岩精细化智能注浆装置俯视图;

29.图3.地下工程围岩精细化智能注浆装置左视图;

30.图中,1

‑

1浆液配料a室;1

‑

2浆液配料b室;1

‑

3浆液配料c室;1

‑

4浆液搅拌室;1

‑

5配件存放室;1

‑

6智能注浆动力室;1

‑

7智能控制室;1

‑

8浆液室;1

‑

9滚轮。

[0031]2‑

1综合控制装置;2

‑

2.1浆液智能搅拌装置;2

‑

2.2定时拌料装置;2

‑

3.1a料阀门;2

‑

3.2b料阀门;2

‑

3.3c料阀门;2

‑

3.4出浆口阀门;2

‑

4.1a料压力传感器;2

‑

4.2b料压力传感器;2

‑

4.3c料压力传感器;2

‑

4.4液位传感器。

[0032]3‑

1注浆泵;3

‑

2吸浆口;3

‑

3出浆口。

具体实施方式

[0033]

请参阅如图1

‑

3,本发明公开了一种地下工程围岩精细化智能注浆装置,包括功能腔室、传感器控制单元、控压注浆单元;

[0034]

如图1所示的方位进行表述,但实际方位并不受本实施例的限制,在本实施例中只为便于描述,以图中所示的方位进行表述。

[0035]

功能腔室划分为多个区域,其中中心位置处设置有浆液搅拌室,位于浆液搅拌室的外圆周方向环形分布有三处浆液配料室,分别用于存放制备浆液所需的配料。浆液搅拌室的底部环形方向分别设置有智能控制室和智能注浆动力室,智能控制室位于其中一个浆液配料室的底部,智能注浆动力室位于另一个浆液配料室的下方,在浆液配料室与智能注

浆动力室之间还设置有一个配件存放室。

[0036]

其中,浆液搅拌室用于将浆液配料室中的配料在浆液搅拌室中混合搅拌达到所需的配比。浆液配料室用于存储浆液制备过程中所需的各种配料。本技术中采用三处配料室,分别标记为浆液配料a室,浆液配料b室,浆液配料c室。智能控制室用于控制各个浆液配料室的阀门,以及控制定时搅拌装置的开启。配件存放室用于存放管件等浆液制备过程中所需的配件。浆液室用于存储从浆液搅拌室中调制好配比的浆液。智能注浆动力室用于将浆液室中存储的浆液输出。

[0037]

功能腔室底部设置有滚轮驱动带动功能腔室移动,可以在注浆环境中来回移动至所需注浆的位置,灵活方便,无需大型机械化设备运输。

[0038]

智能传感控制单元包括压力传感器,位于浆液配料储存室获取配料的重量,能够感知每个浆液配料储存室流入浆液搅拌室内的质量,实现定量化和精细化配比;浆液配料a室,浆液配料b室,浆液配料c室分别设置有a料阀门、b料阀门、c料阀门;a料压力传感器、b料压力传感器、c料压力传感器。

[0039]

智能传感控制单元还包括定时搅拌装置,分别位于浆液室、浆液搅拌室内,搅拌装置能够实现浆液的定时搅拌。

[0040]

智能传感控制单元还包括控制装置,控制装置位于智能控制室内用于控制各浆液配料室、浆液搅拌室的智能阀门、定时搅拌装置。还包括液位传感器,位于浆液室侧壁上,用于感知浆液室内剩余浆液量,反馈给控制装置。

[0041]

控压注浆单元位于注浆动力室内,包括注浆泵,吸浆头位于注浆泵的一端,出浆口位于注浆泵的另一端,出浆口阀门位于注浆动力室内,通过控压注浆单元控制注浆动力室内的浆液泵送输出围岩中。智能注浆泵内有智能控制器,当注浆压力值达到设计终压时,智能注浆泵自动停止泵送。

[0042]

智能传感控制系统设定程序如下:开始注浆后,当浆液室内浆液量小于最低液限时,各浆液配料储存室的智能下料闸门自动打开,材料分别流入浆液搅拌室。当浆液配料储存室(即流出的质量达到各自的设计值后,阀门自动关闭,此时,浆液搅拌室的浆液拌料装置开始工作。当浆液拌料装置达到设定搅拌时间后,自动停止搅拌。此时,浆液搅拌室的出浆口智能阀门自动打开,待浆液搅拌室内浆液全部流入浆液室后,出浆口智能阀门自动关闭。在整个拌料过程中,搅拌装置和注浆泵可以持续工作。

[0043]

上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1