一种用于采煤工作面破碎顶板的加固方法

1.本发明属于煤矿领域,更具体地说,本发明涉及一种用于采煤工作面破碎顶板的加固方法。

背景技术:

2.现如今,顶板破碎尤其是直接顶的破碎,很容易造成综采、综放工作面顶板突然大面积垮塌,随之而来的是大面积空顶和大量、大块矸石堆积到煤体生产区域,产生不可预测矿山压力管理危害,破碎顶板在淮北矿区乃至全国广泛,已经造成了严重的危害和大量的事故,工程技术人员曾试图用注浆预加固方法来解决此类问题,但是效果不尽人意,原因在于注浆浆液,无论是水泥浆还是化学浆,都无法准确地填满那些无法精准探测的破碎区域,而且浆液的抗拉强度普遍偏低,即使有少量浆液在某些破碎区域起到了预先粘连的作用,由于作用强度太低,还是极其容易发生再次断裂和垮塌。

技术实现要素:

3.本发明所要解决的技术问题是提供一种用于采煤工作面破碎顶板的加固方法,此方法可快捷加固破碎顶板。

4.为了实现上述目的,本发明采取的技术方案为:

5.步骤一、布置涵盖煤层破碎区域的扇形分布钻孔或平行分布钻孔;

6.步骤二、钻孔中放置与钻孔长度相等的钢丝绳以及逐段连接的注浆管,注浆管逐节连接且延伸至钻孔底部;

7.步骤三、通过注浆管对钻孔注浆;

8.步骤四、钢丝绳锚固且破碎区域中形成用于加固破碎顶板的复合结构。

9.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述步骤一中的扇形分布钻孔通过设置顺槽顶板钻场布置,扇形分布钻孔均匀设置于所述煤层破碎区域,钻孔与相邻钻孔的孔间距设置为3000mm,扇形分布钻孔的扇形半径上均设置有钻孔且均匀分布。

10.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述扇形分布钻孔的每个钻孔的尺寸都相同,钻孔的半径为16mm至20mm。

11.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述步骤一中的平行分布钻孔通过设置顺槽顶板钻场布置,平行分布钻孔均匀设置于所述煤层破碎区域,钻孔与相邻钻孔的孔间距设置为3000mm。

12.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述平行分布钻孔的每个钻孔的尺寸都相同,钻孔的半径为16mm至20mm。

13.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述步骤二中的每根钻孔内均设置有与所述钻孔长度相同的钢丝绳以及逐段连接的注浆管,钢丝绳的直径为16mm,钢丝绳的长度与直径与所述钻孔的孔深和孔径相适应;注浆管为多根注浆铁管,注浆

铁管逐节螺纹连接由孔口延伸入孔底。

14.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述注浆铁管每节的长度为5m,注浆铁管的一端设置有外螺纹,注浆铁管的另一端设置相适应的内螺纹。

15.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述步骤三中的注浆管通过设置注浆泵往所述钻孔内注浆,注浆材料为水泥浆,注浆泵往钻孔内注浆至注满为止。

16.本技术方案提供的一种用于采煤工作面破碎顶板的加固方法,所述步骤四中,所述钢丝绳通过步骤三注浆全长锚固,钢丝绳和所述步骤三中的水泥浆固定后成为钢筋混凝土即为所述复合结构。

17.采用本技术方案,可针对落差在2至10m的断层群形成的顶板破碎构造带进行加固,且加固效果较好,开孔场地均为回风顺槽顶板钻孔,钻孔均为扇形布置的钻孔群,各钻孔终孔点间距3m至6m,以确保加固钢丝绳与液压支架施工可以联动,该方法使用后,试验工作面顶板破碎的问题得到了很好地解决,且解决过程较为简单,解决手段比较容易实现,顶板破碎的问题得到解决后,采煤工作过程的高产高效得以保证,此方法极大幅度的增加了经济效益,极大程度的提升了工作效率和安全性。

18.以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

19.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

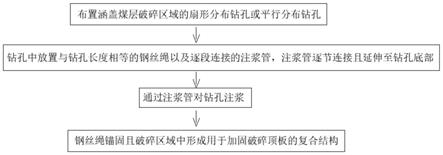

20.图1为本发明的方法流程示意图;

21.图2为本发明的工作面破碎顶板预加固布置平面示意图;

具体实施方式

22.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

23.实施例1:

24.图1所示的一种用于采煤工作面破碎顶板的加固方法包括:步骤一、布置涵盖煤层破碎区域的扇形分布钻孔或平行分布钻孔;步骤二、钻孔中放置与钻孔长度相等的钢丝绳以及逐段连接的注浆管,注浆管逐节连接且延伸至钻孔底部;步骤三、通过注浆管对钻孔注浆;步骤四、钢丝绳锚固且破碎区域中形成用于加固破碎顶板的复合结构。

25.步骤一中的扇形分布钻孔通过设置顺槽顶板钻场布置,扇形分布钻孔均匀设置于煤层破碎区域,钻孔与相邻钻孔的孔间距设置为3000mm,扇形分布钻孔的扇形半径上均设置有钻孔且均匀分布。

26.扇形分布钻孔的每个钻孔的尺寸都相同,钻孔的半径为16mm至20mm。

27.平行分布钻孔的每个钻孔的尺寸都相同,钻孔的半径为16mm至20mm。

28.步骤二中的每根钻孔内均设置有与钻孔长度相同的钢丝绳以及逐段连接的注浆管,钢丝绳的直径为16mm,钢丝绳的长度与直径与钻孔的孔深和孔径相适应;注浆管为多根

注浆铁管,注浆铁管逐节螺纹连接由孔口延伸入孔底。

29.注浆铁管每节的长度为5m,注浆铁管的一端设置有外螺纹,注浆铁管的另一端设置相适应的内螺纹。

30.步骤三中的注浆管通过设置注浆泵往钻孔内注浆,注浆材料为水泥浆,注浆泵往钻孔内注浆至注满为止。

31.步骤四中,钢丝绳通过步骤三注浆全长锚固,钢丝绳和步骤三中的水泥浆固定后成为钢筋混凝土即为复合结构。

32.图2为工作面破碎顶板预加固布置的平面示意图。

33.表一:实施例一的工作面破碎顶板预加固参数

[0034][0035][0036]

实施例2:

[0037]

图1所示的一种用于采煤工作面破碎顶板的加固方法包括:步骤一、布置涵盖煤层破碎区域的扇形分布钻孔或平行分布钻孔;步骤二、钻孔中放置与钻孔长度相等的钢丝绳以及逐段连接的注浆管,注浆管逐节连接且延伸至钻孔底部;步骤三、通过注浆管对钻孔注浆;步骤四、钢丝绳锚固且破碎区域中形成用于加固破碎顶板的复合结构。

[0038]

步骤一中的平行分布钻孔通过设置顺槽顶板钻场布置,平行分布钻孔均匀设置于煤层破碎区域,钻孔与相邻钻孔的孔间距设置为3000mm。

[0039]

平行分布钻孔的每个钻孔的尺寸都相同,钻孔的半径为16mm至20mm。

[0040]

步骤二中的每根钻孔内均设置有与钻孔长度相同的钢丝绳以及逐段连接的注浆管,钢丝绳的直径为16mm,钢丝绳的长度与直径与钻孔的孔深和孔径相适应;注浆管为多根

注浆铁管,注浆铁管逐节螺纹连接由孔口延伸入孔底。

[0041]

注浆铁管每节的长度为5m,注浆铁管的一端设置有外螺纹,注浆铁管的另一端设置相适应的内螺纹。

[0042]

步骤三中的注浆管通过设置注浆泵往钻孔内注浆,注浆材料为水泥浆,注浆泵往钻孔内注浆至注满为止。

[0043]

步骤四中,钢丝绳通过步骤三注浆全长锚固,钢丝绳和步骤三中的水泥浆固定后成为钢筋混凝土即为复合结构。

[0044]

采用本技术方案,可针对落差在2至10m的断层群形成的顶板破碎构造带进行加固,且加固效果较好,开孔场地均为回风顺槽顶板钻孔,钻孔均为扇形布置的钻孔群,各钻孔终孔点间距3m至6m,以确保加固钢丝绳与液压支架施工可以联动,该方法使用后,试验工作面顶板破碎的问题得到了很好地解决,且解决过程较为简单,解决手段比较容易实现,顶板破碎的问题得到解决后,采煤工作过程的高产高效得以保证,此方法极大幅度的增加了经济效益,极大程度的提升了工作效率和安全性。

[0045]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1