基于二氧化碳相变的自发泡清洁压裂装置及压裂方法

1.本发明涉及泡沫压裂技术领域,特别涉及一种二氧化碳自动发泡的清洁压裂装置,以及利用该装置进行的压裂方法。

背景技术:

2.近年来,随着我国对煤层气资源的不断勘探,越来越多的煤层气田被发现,目前,全国已探明煤层气地质储量超过6800亿立方米,其中低渗透煤层气储量超过了探明储量的50%,如何进一步对低渗透煤层中的煤层气有效开采,成为了我国能源开发的重点。为了能够实现对低渗透煤层气田的有效开发,国内外采用压裂技术来提高煤层气的产量。泡沫压裂技术因其具有滤失量小、携砂性能好、助排能力强、对地层伤害小等优点,广泛应用于低渗透煤层气井压裂过程中,其压裂效果比常规压裂效果提高两倍以上。

3.目前,国内外泡沫压裂通常采用施工现场制备,但由于施工现场环境复杂,施工现场的水质、温度,也对现场发泡具有一定的影响,尤是低温环境会显著降低泡沫的起泡量,降低泡沫压裂的效果,导致泡沫压裂性能低下,泡沫压裂成功率低。若不采用现场制备,在泡沫压裂液制备存储方面,通常需要搅拌器、加料装置和泡沫储集罐等设备,严重影响施工效率,并造成施工成本的居高不下。另外,压裂泡沫使用后无法回收,对施工现场也造成一定的影响。

技术实现要素:

4.本发明旨在提供一种基于二氧化碳相变的自发泡清洁压裂装置,能有效解决泡沫压裂液制备和储存困难的问题,提高压裂施工效率,保证泡沫压裂效果,并实现泡沫压裂液的快速回收。

5.为此,本发明所采用的技术方案为:一种基于二氧化碳相变的自发泡清洁压裂装置,包括配液系统、运输系统、增压泵注系统;

6.所述配液系统包括冷水机、混合罐、二氧化碳储罐,所述冷水机通过管路为换热器提供换热冷水,基液配制罐、真空脱气机、换热器、高压泵通过高压管道依次相连后,再与混合罐的进水端相连,混合罐的进气端通过高压管道与二氧化碳储罐相连,混合罐的出水端通过高压管道连接有排出阀门,混合罐内安装有搅拌装置,混合罐上设置有第一加药口;

7.所述运输系统采用压力罐车,包括泡沫压裂液储罐、液位计、压力表、安全阀门和汽车底盘,所述泡沫压裂液储罐安装在汽车底盘上,液位计、压力表、安全阀门设置在泡沫压裂液储罐尾部,泡沫压裂液储罐上设置有进出液口和第二加药口,并在进出液口上安装有操作阀;

8.所述增压泵注系统包括高压阀、增压泵、加热器以及压力管道,所述增压泵的进水端与高压阀连接,增压泵的出水端通过压力管道与加热器连接。

9.作为上述方案的优选,所述压力管道外包裹高分子保温材料;所述加热器采用石墨烯发热材料,并且在不锈钢内胆和不锈钢外壳之间采用碳纤维保温材料。

10.进一步优选为,所述二氧化碳储罐采用立式、双层圆筒结构,圆筒之间采用绝热材料并且抽成真空。

11.进一步优选为,所述混合罐上安装有机械压力表、温度监测器,能够实时监测混合罐内的压力及温度。

12.进一步优选为,所述换热器选用板式换热器,并流流动工作。

13.进一步优选为,所述真空脱气机共两套,并联交替工作。

14.同时,本发明还提供了一种利用上述的基于二氧化碳相变的自发泡清洁压裂装置进行的压裂方法,包括以下步骤:

15.步骤一、在车间预先进行泡沫压裂基液的配置;

16.所述配液系统安装在配液车间内,在基液配制罐内进行泡沫压裂基液的配置;泡沫压裂基液的原料比为:0.8

‑

1%wt十二烷基硫酸钠、0.3

‑

0.4%wt硼砂、0.2

‑

0.3%wt柠檬酸水溶液、1

‑

2%wtkcl,0.1%wt过硫酸铵,余量为水;

17.步骤二、将配置好的泡沫压裂基液通过高压管道送入真空脱气机进行脱气处理,去除掉泡沫压裂基液中游离的气体;

18.步骤三、将脱气的泡沫压裂基液送入换热器中,进行降温处理;

19.步骤四、将低温泡沫压裂基液通过高压泵注入混合罐中,随后开启二氧化碳储罐,通过高压管道向泡沫压裂基液内加注液化的二氧化碳,并通过搅拌装置均匀搅拌,二氧化碳注液结束后,通过第一加药口向溶泡沫压裂基液中加入0.8

‑

1%wt的羟甲基瓜尔胶,并将预制的泡沫压裂液通过进液口注入压力罐车的泡沫压裂液储罐内,运送至施工现场;

20.步骤五、增压泵注系统设置在施工现场,将压力管道与加热器连接,加热器置于井筒口处,压力管道的出水端置于井筒内部;

21.步骤六、将压力罐车的操作阀与增压泵注系统中的高压阀相连,当压裂作业开始时,打开高压阀与增压泵,使压力罐车中的泡沫压裂液通过压力管道进入井筒内,同时开启加热器;

22.步骤七、压裂结束后关闭增压泵与加热器,开启井筒,由于井筒内压力大于泡沫压裂液储罐的内压力,压裂液开始反排至泡沫压裂液储罐内,通过高压阀控制反排速度,同时通过第二加药口加入聚醚硅氧烷有机溶液,以快速消除泡沫。

23.进一步优选为,通过高压管道向泡沫压裂基液内加注的二氧化碳温度为10℃,压力为4.5mpa;或者温度为15℃,压力为5.1mpa。

24.本发明的有益效果:

25.(1)通过在配液车间设置配液系统,可以预先制备泡沫压裂液基液,使制备现场与施工现场相分离,解决了泡沫压裂液在现场制备时,容易受周围环境影响导致性能降低的问题;

26.(2)在配液车间制备泡沫压裂液基液,并在控制压力和温度的条件下,向基液中注入尽可能不含气体的液态二氧化碳,避免泡沫的产生;通过真空脱气机进行脱气,换热器进行降温,使二氧化碳能够最大程度地溶解于基液之中,通过改进泡沫压裂基液的原料添加顺序,注气后再加入羟甲基瓜尔胶,避免因加入羟甲基瓜尔胶使基液粘度增大,导致二氧化碳的溶解效率降低的问题,保证了泡沫压裂液的性能,有效解决泡沫压裂液制备和储存困难的问题,提高压裂施工效率,保证泡沫压裂效果;

27.(3)通过在施工现场设置增压泵注系统,能够使泡沫压裂液自发在井筒内形成泡沫,避免了泡沫在井筒外形成后因衰变机理导致的泡沫破裂损耗,其增压泵以及加热器能够使压裂液中的二氧化碳更好地排出,形成大量泡沫,保证泡沫压裂的效果;

28.(4)压力罐车上配备的泡沫压裂液储罐既作为基液储罐,又作为反排液储罐,在压裂完成后通过管路连接在高压阀上,利用井筒内压力大于压裂液反排回收罐的内压力,压裂液开始反排至泡沫压裂液储罐内,同时通过第二加药口加入聚醚硅氧烷有机溶液,以快速消除泡沫,确保施工现场干净清洁,实现压裂液的高效清洁回收。

附图说明

29.图1为基于二氧化碳相变的自发泡清洁压裂装置的配液系统示意图。

30.图2为基于二氧化碳相变的自发泡清洁压裂装置的运输系统示意图。

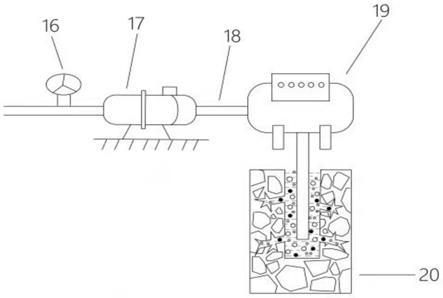

31.图3为基于二氧化碳相变的自发泡清洁压裂装置的增压泵注系统的使用状态图。

具体实施方式

32.下面通过实施例并结合附图,对本发明作进一步说明:

33.结合图1—图3所示,一种基于二氧化碳相变的自发泡清洁压裂装置,主要由配液系统、运输系统、增压泵注系统三部分组成。

34.如图1所示,配液系统主要由基液配制罐1、高压管道2、真空脱气机3、换热器4、冷水机5、高压泵6、混合罐7、二氧化碳储罐8组成。

35.冷水机5通过管路为换热器4提供换热冷水,从而对脱气的泡沫压裂基液进行降温处理。最好是,换热器4选用板式换热器,并流流动工作,保证换热效果,同时结构紧凑,占地面积小,节约空间。冷水机5最好采用水冷式冷水机,体积小,节约空间,同时所有管件均采用不锈钢材质,有利于保证更长时间的使用寿命。

36.基液配制罐1、真空脱气机3、换热器4、高压泵6通过高压管道2依次相连后,再与混合罐7的进水端相连。混合罐7的进气端通过高压管道2与二氧化碳储罐8相连。混合罐7的出水端通过高压管道2连接有排出阀门9,混合罐7内安装有搅拌装置,混合罐7上设置有第一加药口。

37.最好是,二氧化碳储罐8采用立式、双层圆筒结构,圆筒之间采用绝热材料并且抽成真空,有效隔绝热量的传导。混合罐7上安装有机械压力表、温度监测器,能够实时监测混合罐内的压力及温度,保证二氧化碳的最大溶入量。真空脱气机3共两套,并联交替工作,缩短脱气周期,提高脱气的效率。真空脱气机3最好采用plc智能控制系统,能够实现全自动控制,并且实时监控设备状态,具有较高的可靠性,保证了脱气效率。高压管道2由不锈钢材料制成,不锈钢材料耐腐蚀,有利于保证高压管道的使用寿命。

38.如图2所示,运输系统采用压力罐车,主要由泡沫压裂液储罐14、液位计12、压力表11、安全阀门13和汽车底盘15组成。泡沫压裂液储罐14安装在汽车底盘15上,最好是,泡沫压裂液储罐14设置有支撑架,通过支撑架安装在汽车底盘15上。

39.液位计12、压力表11、安全阀门13设置在泡沫压裂液储罐14尾部。泡沫压裂液储罐14上设置有进出液口和第二加药口,既能用于与配液系统的出水端相连,又能用于与增压泵注系统相连。

40.如图3所示,增压泵注系统主要由高压阀16、增压泵17、加热器19以及压力管道18组成。增压泵17的进水端与高压阀16连接,增压泵17的出水端通过压力管道18与加热器19连接。

41.最好是,压力管道18外包裹高分子保温材料,使其具有更好的保温效果;加热器19采用石墨烯发热材料,并且在不锈钢内胆和不锈钢外壳之间采用碳纤维保温材料。高压阀16由碳钢制成,碳钢具有良好的抗腐蚀性,适用温度范围

‑

20℃到300℃,适用于低温液体环境。增压泵17的轴体采用全封闭结构,采用机械轴封,确保轴体不与压裂液接触,减小了锈蚀的可能,保证了增压泵的使用寿命。

42.一种利用上述的基于二氧化碳相变的自发泡清洁压裂装置进行的压裂方法,包括以下步骤:

43.步骤一、在车间预先进行泡沫压裂基液的配置。

44.配液系统安装在配液车间内,在基液配制罐1内进行泡沫压裂基液的配置;泡沫压裂基液的原料比为:0.8

‑

1%wt十二烷基硫酸钠、0.3

‑

0.4%wt硼砂、0.2

‑

0.3%wt柠檬酸水溶液、1

‑

2%wtkcl,0.1%wt过硫酸铵,余量为水。

45.步骤二、将配置好的泡沫压裂基液通过高压管道2送入真空脱气机3进行脱气处理,去除掉泡沫压裂基液中游离的气体。

46.步骤三、将脱气的泡沫压裂基液送入换热器4中,进行降温处理。最好是,在冷水机5中的液体加入防冻剂,吸热效果更加突出,对基液降温处理,使得基液能够吸收更多二氧化碳气体。

47.步骤四、将低温泡沫压裂基液通过高压泵6注入混合罐7中,随后开启二氧化碳储罐8,通过高压管道2向泡沫压裂基液内加注液化的二氧化碳,并通过搅拌装置均匀搅拌;二氧化碳温度优选为10℃,压力优选为4.5mpa。通过控制适当的温度和压力环境,二氧化碳呈现为液体形式,降低了与基液形成泡沫的可能,使压注的二氧化碳气体溶解于基液内部。二氧化碳注液结束后,通过第一加药口向溶泡沫压裂基液中加入0.8

‑

1%wt的羟甲基瓜尔胶,由于羟甲基瓜尔胶加入会增加基液的粘稠度,如果在注入二氧化碳气体之前加入,则会影响二氧化碳气体的溶解量,采用后加入的方式,能确保二氧化碳气体最大量的溶解在基液中。最后,再将预制的泡沫压裂液通过进液口注入压力罐车的泡沫压裂液储罐14内,运送至施工现场。

48.步骤五、增压泵注系统设置在施工现场,将压力管道18与加热器19连接,加热器19置于井筒20口处,压力管道18的出水端置于井筒20内部。

49.步骤六、将压力罐车的操作阀10与增压泵注系统中的高压阀16相连,当压裂作业开始时,打开高压阀16与增压泵17,使压力罐车中的泡沫压裂液通过压力管道18进入井筒20内,同时开启加热器19。通过对泡沫压裂液增压,压力管道18内压力大于井筒20内压力,压裂液涌入井筒20,在井筒20口对压裂液进行加热,使压裂液中的二氧化碳溶解度降低,形成气泡,与压裂液结合生成大量泡沫,提升压裂效果。

50.步骤七、压裂结束后关闭增压泵17与加热器19,开启井筒20,由于井筒20内压力大于泡沫压裂液储罐14的内压力,压裂液开始反排至泡沫压裂液储罐14内,通过高压阀16控制反排速度,同时通过第二加药口加入聚醚硅氧烷有机溶液,以快速消除泡沫。聚醚硅氧烷有机溶液能渗透进入泡沫薄层并且形成单分子膜,使其附着力降低,易于泡沫破裂,能够快

速消除泡沫,实现泡沫压裂液的快速回收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1