一种超高压气体裂岩钻孔履带式行走一体机的制作方法

1.本发明涉及破岩技术领域,具体涉及一种超高压气体裂岩钻孔履带式行走一体机。

背景技术:

2.现有的co2爆破是指co2爆破管(又称致裂管)爆破裂岩,其操作过程是:首选在欲爆破区打炮眼,然后在炮眼中装合适数量的致裂管,再集群引爆致裂管,达到岩体爆破致裂效果。目前致裂管有两种,即一次性致裂管和重复性致裂管,两者各有优缺点,前者的装填及安全性方面的性能较差,后者的主要缺点是钢结构,搬运耗力,破岩后挖出费力。但是,对于大面积的矿山开采,使用的都是重复性致裂管。由于co2爆破方法具有环保、安全性高、噪音小、审批快、能够有效代替炸药爆破等优点,有希望被广泛应用于岩体爆破、高瓦斯或煤与瓦斯突出煤层开采与地铁基坑开挖等绿色作业建设中。

3.但上述方法的爆破效能较传统爆破效能从技术和经济效益上没有体现出较大优势,抑制了co2爆破方法的推广。究其原因在于在co2爆破作业过程中,人力成本较高,机械化程度低,作业效益不高。

技术实现要素:

4.为此,本发明提供一种超高压气体裂岩钻孔履带式行走一体机,以解决现有技术中co2爆破作业过程中,人力成本较高,机械化程度低,作业效益不高的问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.根据本发明,提供了一种超高压气体裂岩钻孔履带式行走一体机,包括液压钻孔系统、装填裂岩系统和动力行走系统;

7.所述装填裂岩系统包括第一变幅机构、第一工作摇臂、气体充装系统和爆破致裂管,所述气体充装系统设置于所述爆破致裂管的顶部,所述第一工作摇臂的方位受所述第一变幅机构控制,形成一体机的气体充装、串列及爆破孔中的装填定位功能;

8.所述液压钻孔系统包括液压潜孔钻、第二变幅机构和第二工作摇臂,所述液压潜孔钻安装于所述第二工作摇臂上,所述第二工作摇臂的方位受所述第二变幅机构控制,形成一体机的定位打孔功能;

9.所述动力行走系统包括底盘、动力系统和智能化操作室,所述动力系统为一体机提供行走动力、钻孔液压动力和爆破致裂管的装填动力。

10.进一步地,所述装填裂岩系统设置于一体机的前端。

11.进一步地,所述装填裂岩系统的数量为两个。

12.进一步地,所述底盘为履带式底盘。

13.进一步地,所述第一变幅机构的一端与所述第一工作摇臂连接,所述第一变幅机构的另一端与所述智能化操作室连接。

14.进一步地,所述第二变幅机构的一端与所述第二工作摇臂连接,所述第二变幅机

构的另一端与所述智能化操作室连接。

15.本发明具有如下优点:

16.本发明中的超高压气体裂岩钻孔履带式行走一体机,集成co2裂岩爆破作业各工序为一体,具有爆破效率高、作业安全可控和大范围作业无需电网等优点,降低了人力成本,提高了作业过程中的机械化程度,从而提高了作业的效益。

附图说明

17.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

18.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

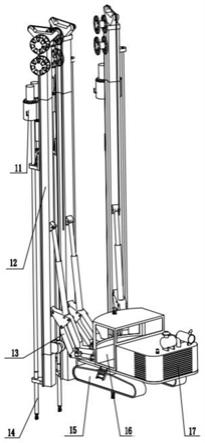

19.图1为根据一示范性实施例示出的一种种超高压气体裂岩钻孔履带式行走一体机的立体结构示意图;

20.图2为根据一示范性实施例示出的一种种超高压气体裂岩钻孔履带式行走一体机的平面结构示意图;

21.图3为根据一示范性实施例示出的一种种超高压气体裂岩钻孔履带式行走一体机的另一视角的立体结构示意图;

22.图4为根据一示范性实施例示出的一种种超高压气体裂岩钻孔履带式行走一体机的另一视角的平面结构示意图;

23.图5为根据一示范性实施例示出的一种种超高压气体裂岩钻孔履带式行走一体机的另一视角的立体结构示意图;

24.图6为根据一示范性实施例示出的一种种超高压气体裂岩钻孔履带式行走一体机的另一视角的平面结构示意图;

25.图中:11、气体充装系统,12、第一工作摇臂,13、第一变幅机构,14、爆破致裂管,15、底盘,16、智能化操作室,17、动力系统,18、第二工作摇臂;19、第二变幅机构。

具体实施方式

26.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.根据本发明实施例,提供了一种超高压气体裂岩钻孔履带式行走一体机,如图1至图6所示,包括液压钻孔系统(未图示)、装填裂岩系统和动力行走系统;

28.所述装填裂岩系统包括第一变幅机构13、第一工作摇臂12、气体充装系统11和爆破致裂管14,所述气体充装系统设置于所述爆破致裂管14的顶部,所述第一工作摇臂12的

方位受所述第一变幅机构13控制,形成一体机的气体充装、串列及爆破孔中的装填定位功能;

29.所述液压钻孔系统包括液压潜孔钻、第二变幅机构19和第二工作摇臂18,所述液压潜孔钻安装于所述第二工作摇臂18上,所述第二工作摇臂18的方位受所述第二变幅机构19控制,形成一体机的定位打孔功能;

30.所述动力行走系统包括底盘15、动力系统17和智能化操作室16,所述动力系统17为一体机提供行走动力、钻孔液压动力和爆破致裂管的装填动力。

31.这里的气体包括co2和其他可以可以使用的气体,如惰性气体等。

32.本发明中的超高压气体裂岩钻孔履带式行走一体机,集成co2裂岩爆破作业各工序为一体,具有爆破效率高、作业安全可控和大范围作业无需电网等优点,降低了人力成本,提高了作业过程中的机械化程度,从而提高了作业的效益。

33.所述装填裂岩系统的数量为一个或者多个,所述装填裂岩系统设置于一体机的前端,可根据实际的工况需要选择不同的装填裂岩系统进行单独作业或者同时作业。

34.所述装填裂岩系统的数量为两个,如图2所示,所述装填裂岩系统的前端均装有气体充装系统11。

35.所述底盘为履带式底盘,方便在作业前、作业后和作业过程中对一体机进行移动。

36.所述第一变幅机构13的一端与所述第一工作摇臂12连接,所述第一变幅机构13的另一端与所述智能化操作室16连接,通过对智能化操作室16进行操作,通过第一变幅机构13和第一工作摇臂12对位于第一工作摇臂12的前端的气体充装系统11进行操作。

37.所述第二变幅机构19的一端与所述第二工作摇臂18连接,所述第二变幅机构19的另一端与所述智能化操作室16连接,通过对智能化操作室16进行操作,通过第二变幅机构19和第二工作摇臂18对位于第二工作摇臂18的前端的液压潜孔钻进行操作,完成钻孔,其中,动力系统17可采用电力系统提供能源。

38.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1