深部煤层开采底板岩层破裂分布时空演化动态监测方法

1.本发明属于煤炭开采领域,具体涉及一种深部煤层开采底板岩层破裂分布时空演化动态监测方法。

背景技术:

2.现阶段我国中、东部矿区浅层资源枯竭,已全面进入深部开采模式。深部开采伴随着高水压、高温度、高地压及深部开采强烈扰动条件下,使深部煤层开采面临着巨大安全的挑战;特别是高承压水害事故频发,严重威胁着深部煤层的安全开采。深部煤层底板承压水的防治必要条件是科学有效查明深部采动煤层底板岩层破坏裂隙的时空分布特征,从而进行科学有效的承压水害防治。因此对深部煤层开采底板岩层破裂分布的时空演化特征的研究十分必要。

3.现有技术中,针对深部煤层开采底板岩层破裂时空演化特征的研究,提出了基于解析解、相识材料模拟、数值模拟等多种方法。然而,研究表明煤层底板岩层采动破断过程为“压-拉-压”的应变破断过程,且煤层底板岩层应变量级尺度较小,因此,上述研究方法无法实现动态测量。

技术实现要素:

4.本发明的目的在于提供一种深部煤层开采底板岩层破裂分布时空演化动态监测方法,可实现深部煤层开采底板岩层破裂分布的动态监测,为深部煤层开采底板承压水害防治提供基础参数。为实现上述目的,本发明采用如下技术方案:一种深部煤层开采底板岩层破裂分布时空演化动态监测方法,包括以下步骤:(1)钻孔选址和制作分布式光纤传感器:收集煤层开采工作面布设区域工程的工程地质参数及水文地质参数,之后根据地质参数及水文地质参数,进行钻孔选址和制作分布式光纤传感器;(2)获取各岩层的取芯试样:对待监测的深部采煤工作面底板岩层进行取芯,获取各岩层的取芯试样,之后基于各岩层的取芯试样确定煤层底板岩层的各岩层岩性,并对不同层位的岩体物理力学参数进行测定以获取不同岩层的各项物理力学参数;(3)制作各岩层的试样岩柱体:根据步骤(2)中的各岩层岩性和各岩层的各项物理力学参数,确定钻孔对应不同岩层的钻孔填充物的材料配比,之后基于钻孔填充物的配比,制作对应不同岩层的试样岩柱体;(4)标定各岩层对应的钻孔填充物的材料配比:针对同一岩层,基于步骤(3)中的试样岩柱体和步骤(2)中的取芯试样检验钻孔填充物与围岩的变形一致性,以调整步骤(3)中对应不同岩层的钻孔填充物的材料配比,最终获取标定的材料配比;

(5)标定分布式光纤传感器:针对同一岩层,基于步骤(4)中标定材料配比的试样岩柱体和步骤(1)中分布式光纤传感器,检验分布式光纤传感器与围岩变形一致性,以对骤(1)中分布式光纤传感器进行调整,最终获取标定的分布式光纤传感器;(6)铺设步骤(5)中标定的分布式光纤传感器:(61)按要求选址造孔:根据步骤(1)中的钻孔选址方案,在研究区工作面底板下方的瓦斯抽排巷内选择两处光纤监测的展布位置,之后在瓦斯抽排巷道的顶板上施工钻孔,钻孔的终端在垂向上与推采煤层底部保持预设距离;(62)制作并铺设传感器预埋件:将步骤(5)中标定的分布式光纤传感器分别固定于矿用高压pvc管的外壁,以获取传感器预埋件;之后将传感器预埋件由孔口推至孔底,之后密封钻孔的孔口、在钻孔的孔口预埋若干个分层注浆警示管;其中,每个分层注浆警示管均位于钻孔内;每个分层注浆警示管的进液端均位于其对应岩层的顶部,出液端位于钻孔外;(7)分层充填(61)中的钻孔:基于高压pvc管、各分层注浆警示管和步骤(4)中标定的各岩层对应的钻孔填充物,对钻孔进行由下往上的分层填充:其中,分层填充中,当下层的分层注浆警示管出液端满管出液时,封闭其出液端,之后注入与下一岩层对应的钻孔填充物至高压pvc管内;(8)动态监测和数据分析:基于步骤(62)中的分布式光纤传感器和botdr系统对煤层采动底板应变数据进行动态监测,之后基于av6419 analyer standard分析软件对监测数据进行分析,以获取在采动影响下,煤层底板岩层的破坏分布规律及煤层底板岩层的最大破坏深度。

5.优选地,在步骤(1)中,工程地质参数包括煤层厚度、煤层底板岩层的组合方式、煤层埋深;水文地质参数包括煤层距离底板含水层的距离、含水层的物理力学性质和钻孔揭露的含水层。

6.优选地,分布式光纤传感器为金属索基分布式单模感测光缆。

7.优选地,步骤(4)包括:(41)针对同一岩层,分别进行取芯试样的单轴压缩试验、单轴抗剪试验;试样岩柱体的单轴压缩试验、单轴抗剪试验;(42)对比分析同一类型试验的试验结果数据;(43)根据对比分析数据进行调整钻孔填充物的物料配比;(44)重复步骤(41)~(43),直到试样岩柱体与取芯试样的试验结果数据之间的精度达到预设值。

8.优选地,步骤(5)具体包括:(51)制作光缆-砼试件:把步骤(1)中的分布式光纤传感器固定在一pvc管件的中心位置;之后将步骤(4)中标定材料配比的钻孔填充物的注入pvc管件内并养护,以获取光缆-砼试件;

(52)将光缆-砼试件的两端固定于试验架上,试验架上的千斤顶对光缆-砼试件进行逐级加载,之后通过激光测距仪采集光缆-砼试件的试件应变数据、通过botdr系统记录试件应变数据;(53)基于试验加载数据求解钻孔填充物应变量数据;(54)对比步骤(52)中的试件应变数据和步骤(53)中的填充物应变量数据,试件应变数据与钻孔填充物应变量数据之间的误差高于10%时,改进步骤(1)中的分布式光纤传感器,直至误差小于10%。

9.优选地,步骤(61)中,一钻孔处为底板含断层破碎带;另一钻孔处为完整底板岩层位置。

10.优选地,步骤(7)中,分层填充包括:(71)将步骤(4)中标定材料配比的钻孔填充物注入高压pvc管件内,该钻孔填充物与所要填充的岩层对应;钻孔填充物从高压pvc管件内部流至钻孔顶部后进行返浆液;(72)当与最下层岩层对应的孔层注浆越层时,最下层岩层对应的分层注浆警示管出液端满管出液,封闭其出液端并停止注浆;重复步骤(71)~(72)至钻孔内与岩层对应的所有孔层填充完毕。

11.与现有技术相比,本发明的优点为:可进行深部煤层开采底板岩层破裂分布的动态监测,并实现煤层底板岩层的破坏分布规律及煤层底板岩层的最大破坏深度。因此,本发明可以准确判断煤层开采底板岩层的有效隔水层厚度,为深部煤层开采底板突水危险性评价提供依据,进一步制定科学有效的深部煤层开采底板水害的防治方案,从而确保深部煤层安全开采。

附图说明

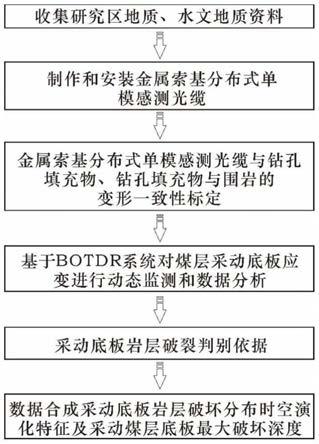

12.图1 为本发明方法实施流程图;图2 为金属索基分布式单模感测光缆;图3 金属索基分布式单模感测光缆的频移与应变的关系标定精度;图4 为光缆和填充物变形一致性测试图;图5 为利用botdr系统对煤层底板应变进行监测;图6 为完整底板岩层采动破裂分布时空演化监测数据;图7 为含断层底板岩层采动破裂分布时空演化监测数据;图 8为煤层开采底板岩层应变破断的时空演化特征图;图9为完整底板最大破坏深度位置示意图;图10为含断层破碎带的底板最大破坏深度位置示意图;图11为监测钻孔分层注浆埋设示意图。

具体实施方式

13.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

14.如图1所示,深部煤层开采底板岩层破裂分布时空演化动态监测方法,包括步骤(1)~(8),基于分布式光纤光栅传感器在微应变尺度上进行采动过程动态监测模式,有效地实现了深部煤层开采底板岩层破裂时空演化特征的提取,为深部煤层开采底板承压水害防治提供了科学有效的数据支撑,具体如下:(1)收集矿区内各矿井地质、水文地质资料,以进行钻孔选址和制作分布式光纤传感器。

15.收集煤层开采工作面布设区域工程的工程地质参数及水文地质参数,之后根据地质参数及水文地质参数,进行钻孔选址,并基于布里渊光时域反射原理、地质参数及水文地质参数制作分布式光纤传感器。该传感器的结构如图2所示。

16.其中,工程地质参数包括煤层厚度、煤层底板岩层的组合方式、煤层埋深;水文地质参数包括煤层距离底板含水层的距离、含水层的物理力学性质和钻孔揭露的含水层。分布式光纤传感器采用金属索基分布式单模感测光缆。

17.步骤具体为:采用钻探、物探及原位监测的方法获得有效隔水层厚度、煤层厚度、煤层埋深、煤层距离奥陶系灰岩含水层的距离、煤层直接底板厚度、直接底板岩层坚硬程度、钻孔揭露的煤层顶底板含水层资料等,所述煤层底板岩层坚硬程度通过室内岩石力学实验方法获取。

18.金属索基分布式单模感测光缆由高强度pvc保护层、六条金属加强筋、光纤保护涂层、石英光纤等四部分构成(图2所示)。为了增强监测光缆的抗拉性能在光导纤维外围使用六根高强度金属丝呈环形编织态对光导纤维进行保护,分布式光纤传感器测点间距为0.005m,具体的,在光纤上刻录上了测点,刻录测点的距离在光纤上为0.005m。金属索基分布式单模感测光缆在1550纳米探测波长下,应变系数一般取493mhz/%,是常规的g.652单模光纤,其物理力学参数如表1所示。

19.表1 金属索基分布式单模感测光缆物理力学参数

光缆直径(mm)光纤直径(mm)拉伸阻力(n)弹性模量(gpa)单位重量(kg/km)工作温度(℃)5.000.906500.0042.0038.000~80

金属索基分布式单模感测光缆可以用于安装环境较差的条件下,实验室内对金属索基分布式单模感测光缆的频移与应变关系的标定精度如图3所示。

20.金属索基分布式单模感测光缆与围岩变形一致性标定,包括步骤(2)~(5)。

21.(2)获取各岩层的取芯试样。

22.对待监测的深部采煤工作面底板岩层进行取芯,获取各岩层的取芯试样,之后基于各岩层的取芯试样确定煤层底板岩层的各岩层岩性(确定煤层底板岩层的组合性质),并对不同层位的岩体物理力学参数进行测定以获取不同岩层的各项物理力学参数。

23.(3)制作各岩层的试样岩柱体。

24.根据步骤(2)中的各岩层岩性和各岩层的各项物理力学参数,确定钻孔对应不同岩层的钻孔填充物的材料配比,之后基于钻孔填充物的配比,制作对应不同岩层的试样岩柱体。即利用相似材料(钻孔填充物)模拟制作与各岩层岩性和各项物理力学参数趋于一致的试样岩柱体。其中抗拉试验试样为直径50mm,高100mm的圆柱体;抗压试验试样直径为50mm,高25mm的圆柱体。

25.确定材料配比具体流程为:a确定填充物材料,用质量比例进行配比;b钻孔填充物

浆液配比制作,材料养护时间为7天以上。

26.(4)检验钻孔填充物与围岩的变形一致性检验,以标定各岩层对应的钻孔填充物的材料配比。

27.针对同一岩层,基于步骤(3)中的试样岩柱体和步骤(2)中的取芯试样检验钻孔填充物与围岩的变形一致性,对比两试样的应力-应变曲线以调整步骤(3)中对应不同岩层的钻孔填充物的材料配比,最终获取标定的材料配比。具体如下:(41)针对同一岩层,分别进行取芯试样的单轴压缩试验、单轴抗剪试验;试样岩柱体的单轴压缩试验、单轴抗剪试验。

28.(42)对比分析同一类型试验的试验结果数据;即针对同一类型试验,对比两者的应力-应变曲线。

29.(43)根据对比分析数据进行调整钻孔填充物的物料配比。

30.(44)重复步骤(41)~(43),直到试样岩柱体与取芯试样的试验结果数据之间的精度达到预设值。

31.(5)确定金属索基分布式单模感测光缆与钻孔填充物之间的变形一致性,以标定分布式光纤传感器,如图4所示。

32.针对同一岩层,基于步骤(4)中标定材料配比的试样岩柱体和步骤(1)中分布式光纤传感器,检验分布式光纤传感器与围岩变形一致性,以对骤(1)中分布式光纤传感器进行调整,最终获取标定的分布式光纤传感器。具体方案如下:(51)制作光缆-砼试件:准备试验材料:pvc管2m,其直径为180mm;金属索基分布式单模感测光缆3m;钻孔填充物(硅酸盐水泥备料为p.o 32.5r;细砂直径选取范围为0.25~ 0.35mm;直径10 ~ 20mm的石子;水与早强型减水剂等);botdr光缆应变监测系统,激光测距仪,液压顶及试验架。

33.把步骤(1)中的分布式光纤传感器固定在一pvc管件的中心位置;之后将步骤(4)中标定材料配比的钻孔填充物充分搅拌并注入pvc管件内并养护,以获取光缆-砼试件。

34.(52)将光缆-砼试件的两端固定于试验架上,试验架上的千斤顶对光缆-砼试件进行逐级加载,之后通过激光测距仪采集光缆-砼试件的试件应变数据、通过botdr系统记录试件应变数据。

35.(53)经过多次加载数据采样,根据公式(1),求出填充物的应变量数据。

36.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)式中:ε为填充物应变量,h为试验加载的位移量,由人为设定,即是指千斤顶竖直方向的位移;l为加载点(千斤顶)初始位置(朝试件移动之前)到试样端部(两端)的距离。即在该步骤中,将千斤顶、光缆-砼试件组成的整体简化成直角三角形;光缆-砼试件简化为一直线。

37.(54)对比步骤(52)中的试件应变数据和步骤(53)中的填充物应变量数据,试件应变数据与钻孔填充物应变量数据之间的误差高于10%时,改进步骤(1)中的分布式光纤传感器,直至误差小于10%。

38.(6)铺设步骤(5)中标定的分布式光纤传感器。

39.本方案适用于煤层底板下已设置瓦斯抽排巷的工况条件,如果研究区煤层底板没

有可以利用的瓦斯抽排巷,那么可以在工作面辅助巷道内进行施工光纤预埋钻孔,但要注意的是对分布式光纤的保护工作,及需要延长分布式光纤的辅助线路,测线应大于300m。

40.(61)按要求选址造孔根据步骤(1)中的钻孔选址方案,在研究区工作面底板下方的瓦斯抽排巷内选择两处光纤监测的展布位置,之后在瓦斯抽排巷道的顶板上施工钻孔,钻孔的终端(顶部)在垂向上与推采煤层底部保持预设距离。在本实施例中,一钻孔处为底板含断层破碎带;另一钻孔处为完整底板岩层位置。其中,根据工作面的日推采距离(l(m)),确定两个监测钻孔间距不得小于10l(m),;两钻孔的倾向应于煤层推采方向(若:n)相反,钻孔施工方位应为180

°

∠45

°

;两个钻孔的终端应在垂向上与推采煤层底部距离保持在0~5m。

41.具体的,a处为底板含断层破碎带,分布式光纤埋设钻孔沿巷道顶板45度角穿过断层破碎带,b处为完整底板岩层位置,分布式光纤埋设钻孔沿巷道顶板45度角穿过完整岩层;a、b两监测钻孔开口处的距离不小于单日推采长度的10倍,两钻孔方位及长度应相同,如图5所示。

42.(62)制作并铺设传感器预埋件将步骤(5)中标定的分布式光纤传感器分别固定于直径54mm的矿用高压pvc管的外壁,以获取传感器预埋件。

43.之后将传感器预埋件由孔口推至孔底,之后用速凝剂密封钻孔的孔口、在钻孔的孔口预埋若干个分层注浆警示管,分层注浆警示管的数量及进液端位置根据钻孔穿越岩层的层数确定,;其中,每个分层注浆警示管均位于钻孔内;每个分层注浆警示管的进液端均位于其对应岩层的顶部,出液端位于钻孔外。其中,岩层顶部位置参数由步骤(1)获取。

44.(7)由下至上分层充填(61)中的钻孔,以将传感器预埋件固定于钻孔内。如图11所示。图11中,“光缆监测线”即图2中的“光缆监测辅线”。图2中“监测光缆”即指“分布式光纤传感器”。其中,图11中,分布式光纤传感器与光缆监测线的连接方式为现有技术,在此不再赘述。

45.基于高压pvc管、各分层注浆警示管和步骤(4)中标定的各岩层对应的钻孔填充物,对钻孔进行由下往上的分层填充。其中,第一层相对于第三层,为下方向。

46.其中,分层填充中,当下层的分层注浆警示管出液端满管出液时,封闭其出液端,之后注入与下一岩层对应的钻孔填充物至高压pvc管内。具体的,分层填充包括步骤(71)~(72)。其中,封口时加入内径为25mm,长度为500mm的高压注浆管路,待封孔后进行分成注浆填充。

47.(71)将步骤(4)中标定材料配比的钻孔填充物注入高压pvc管件内,该钻孔填充物与所要填充的岩层对应,钻孔填充物从高压pvc管件内部流至钻孔顶部后进行返浆液。

48.(72)当与最下层岩层对应的孔层注浆越层时,最下层岩层对应的分层注浆警示管出液端满管出液,封闭其出液端并停止注浆;重复步骤(71)~(72)至钻孔内与岩层对应的所有孔层填充完毕。在本实施例中,即当第一层对应岩层注浆越层时,孔口的分层注浆警示管件会立即返浆说明该层岩层已经注浆完成。在本实施例中,上方向是指靠近煤层的方向。

49.其中返浆过程中,所有分层注浆警示管内均会进入浆液并流出,但是此时的流出状态并不是满管出液,只有当岩层对应的孔层注浆越层时,该岩层对应的分层注浆警示管出液端满管出液。

50.(8)动态监测和数据分析基于步骤(62)中的分布式光纤传感器和botdr系统对煤层采动底板应变数据进行动态监测,之后基于av6419 analyer standard分析软件对监测数据进行分析,以获取在采动影响下,煤层底板岩层的破坏分布规律及煤层底板岩层的最大破坏深度。

51.具体的,动态监测:使用botdr分析仪进行数据采集,设备型号为av6419;根据煤层工作面的推采计划,在距离预埋传感器位置约150m处,对预埋传感器进行数据采集,采集煤层底板岩层在采动前的应变传感器的初始背景值(初始值);对每天采集的数据与背景值做差,最终得到每天由于采动影响的煤层底板应变数据,即每天的采动底板岩层的应变真实值(ε

x

)。数据收集点设置在距离埋设传感器100m时开始,在过测点100m后结束。具体的,分布式光纤传感器埋设在煤层底板后,上面的采煤工作面还没有开采采煤;因为存在采煤工作中有扰动,所以在开采线距离传感器安设位置之前100米处就开始边采边测,直到采煤推进到传感器埋设点过去之后100m的位置才停止监测。因为采煤工作面一般是不停的,光纤传感器安装后监测的时候需要到井下去测试的。

52.光纤初始值的采集具体为:采前距离监测光缆顶部(终端)位置150m处进行连接botdr解调仪,测试采前分布式光纤应变初始值。光纤初始值为采动影响区域之外的底板岩层初始状态的应变量。因钻孔布置的时候是斜孔,监测时一般以上端钻孔顶部(终端)位置为监测长度依据。

53.数据分析:

①

完整底板采动应变数据:在工作面采动过程煤层底板岩层受力破裂状态呈现为拉-压应变交替协同作用,在动态推采的过程中通过时间和空间的变换,完整底板岩层主要为拉应变作用为主,拉-压应变数值都经历了峰值状态;如图6所示,采后底板岩层应变量由峰值逐渐减小,直到底板岩层趋于稳定状态。

54.②

含断层底板岩层采动应变数据:在工作面采动过程煤层底板岩层受力破裂状态总体主要呈现为压应变作用,在动态推采的过程中通过时间和空间的变换,拉-压应变数值都经历了峰值状态;如图7所示,采后底板岩层应变量由峰值逐渐减小,直到底板岩层趋于稳定状态。

55.采动底板岩层破坏分布时空演化特征及最大破坏深度:基于origin数据分析软件进行处理,对金属索基分布式单模感测光缆监测的实时数据进行数据冗余及平滑处理;利用监测时间线和对应的监测点位进行合成采动底板岩层破坏分布的时空演化图,如图6和图7所示。

56.采动底板岩层破裂判别依据:

①

煤层开采底板岩层在推采整个过程中依次主要经历了压缩-拉伸-压缩等状态,因此煤层底板破裂存在压缩极限破断和拉伸极限破断两种状态。

②

金属索基分布式单模感测光缆与钻孔填充物、钻孔填充物与围岩的变形具有一致性,利用金属索基分布式单模感测光缆实时监测数据判别对应岩层位置的应变状态。

③

金属索基分布式单模感测光缆采样间隔距离为0.05m, 利用每天的采样数据与背景值作差,求得不同时刻不同监测位置的应变数据。

④

基于origin数据分析软件进行处理,对所有有效数据进行数据冗余及平滑处理。

⑤

利用金属索基分布式单模感测光缆采样处理后的所有有效数据与其相应位置不同岩层的极限压缩破断和极限拉伸破断应变数值进行对比(见表1所示),当不同岩层的实际应变小于其极限压缩或极限拉伸破断应变时,认为该岩层处于塑性

状态;当相应岩层的实际应变大于其极限拉伸或压缩破断应变时,认为该岩层处于破断状态。案例如图8所示。

57.综上,利用研究区工作面底板岩层取芯的极限抗拉应变(εs)和极限抗压应变(εc)与分布式光纤实测的应变(ε

x

)数据相应位置进行对比,确定煤层开采底板岩层变形破断的区域及位置。其中,煤层底板采动影响破断可以分为拉伸破断和压缩破断,岩体破断的判据:当ε

x 《 0时,|εs| 》|εc| 时,煤层底板岩层处于压缩破断状态;当ε

x 》 0时,ε

s 》 ε

s 时,煤层底板岩层处于拉伸破断状态;其中:ε

ꢀ‑

采动影响下的煤层底板岩层应变量;εcꢀ‑

煤层底板岩层(各分成)的极限压缩破断应变;εsꢀ‑

煤层底板岩层(各分成)的极限拉伸破断应变。

58.煤层开采底板岩层最大破坏深度的判别:根据采动底板岩层破裂判别依据和煤层底板岩层的组合状态,可以对煤层开采底板岩层的最大破坏深度进行判别,案例如图9和图10所示。由本领域技术人员可以知晓的是:有效隔水层厚度值 = 煤层底板至含水层顶界面的距离-煤层开采时底板破坏的深度值。而煤层开采时底板破坏的深度值可由该实施例所采用的技术方案获取。

59.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1