1.本发明涉及软土区盾构掘进穿越路基排水板施工技术领域,具体而言,涉及一种穿越全断面软土路基排水板盾构刀盘、切割装置及施工方法。

背景技术:2.城市地铁作为一种安全、快捷、高效、环保的交通形式,已成为许多大城市解决交通问题的首要选择,但城市地铁因其复杂、特殊的施工环境,在施工中常常面临各式各样的挑战。在地铁隧道盾构施工过程中,常遇到隧道需要从高速段软土路基中穿过的情况,此时,需要先将路基中的土体固结排水板破除,如处理不当,可能会造成高速公路路基沉降或盾构机被困等问题。

3.土体固结排水板的破除理论上可采用盾构刀具直接切断破除法、高温熔化破除法、冷冻破除法、化学腐蚀破除法等多种破除方式。对于高温熔化破除法和冷冻破除法,温度过高或过低皆易导致盾构密封失效;而化学腐蚀法试剂注入困难且用量难以控制。相比之下,盾构刀具直接切断破除法是较为高效、理想的破除方式。传统盾构刀盘刀如中国专利cn208486880u公开的分块式软土分层刀盘,包括刀盘大圆环、中心刀盘和刀盘主梁,中心刀盘的中心与刀盘大圆环的中心重合,刀盘大圆环通过刀盘主梁与中心刀盘相连接;中心刀盘上设有中心鱼尾刀,刀盘主梁上设有若干个撕裂刀、若干个切刀和若干个边刮刀,刀盘大圆环的外圆周上设有若干组保径刀,中心刀盘和刀盘主梁上均设有喷口。

4.传统盾构刀盘刀具多为软土掘进标准割刀,有时无法顺利将排水板割断,在以往盾构施工中,发生过未切的断排水板缠绕刀盘和螺旋输送机导致盾构被迫停机或者地表沉降的事故。所以,现急需一种安全破除高速路路基中排水板的盾构刀盘刀具及施工方法,以保证盾构安全、高效的穿越高速路段软土路基。

技术实现要素:5.本发明的目的在于提供一种穿越全断面软土路基排水板盾构刀盘、切割装置及施工方法,以解决传统的盾构刀盘无法顺利将排水板割断的问题。

6.为了达到目的,本发明提供的技术方案为:

7.本发明涉及一种穿越全断面软土路基排水板盾构刀盘,包括刀盘本体和设置在刀盘本体正面的撕裂刀,撕裂刀设置多组,同组撕裂刀中均包括普通撕裂刀和加高利刃撕裂刀,同组的普通撕裂刀和加高利刃撕裂刀沿着刀盘本体的同一条直径间隔布置,高利刃撕裂刀凸出于刀盘本体表面的长度大于普通撕裂刀凸出于刀盘本体表面的长度,同组撕裂刀中距离刀盘本体轴心最远的两把撕裂刀均为加高利刃撕裂刀;所述的刀盘本体的正面还设有若干超挖刀,每把超挖刀均配有伸缩机构,超挖刀的运行轨迹与距离刀盘本体轴心最远的两把撕裂刀的运行轨迹重合。

8.优选地,所述的同组的撕裂刀中相邻的两把撕裂刀的间隔距离为普通撕裂刀自身长度的1.5

‑

2.5倍,加高利刃撕裂刀与普通撕裂刀凸出于刀盘本体表面的长度差与普通撕

裂刀的自身长度相同。

9.优选地,所述的同组的撕裂刀中每两把加高利刃撕裂刀之间均布置两把普通撕裂刀。

10.优选地,所述的加高利刃撕裂刀包括加高利刃撕裂刀刀座和加高利刃撕裂刀刀刃,所述的高利刃撕裂刀安装座凸出于刀盘本体表面的长度与普通撕裂刀凸出于刀盘本体表面的长度相同,所述的加高利刃撕裂刀刀刃焊接在高利刃撕裂刀安装座上并凸出于高利刃撕裂刀安装座的前端面。

11.优选地,所述的超挖刀包括超挖刀刀座和超挖刀刀刃,超挖刀刀刃焊接在超挖刀刀座上并凸出于超挖刀刀座的前端面。

12.优选地,所述的超挖刀设置两把,两把超挖刀位于刀盘本体的同一条直径上;所述的撕裂刀设置两组,两组撕裂刀呈90

°

夹角布置,两把超挖刀的连线与任意一组撕裂刀的连线之间的夹角为45

°

。

13.本发明还涉及一种穿越全断面软土路基排水板盾构切割装置,其包括盾构机外壳、盾构刀盘、刀盘驱动装置和螺旋输送机;所述的盾构刀盘和刀盘驱动装置均设置在盾构机外壳内的前端位置,盾构刀盘的轴心与刀盘驱动装置连接,盾构机外壳内部位于盾构刀盘的背面设有土仓,所述的螺旋输送机的一端延伸至土仓内,另一端延伸至盾构机外壳外;所述的盾构刀盘包括刀盘本体和设置在刀盘本体正面的撕裂刀,撕裂刀设置多组,同组撕裂刀中均包括普通撕裂刀和加高利刃撕裂刀,同组的普通撕裂刀和加高利刃撕裂刀沿着刀盘本体的同一条直径间隔布置,高利刃撕裂刀凸出于刀盘本体表面的长度大于普通撕裂刀凸出于刀盘本体表面的长度,同组撕裂刀中距离刀盘本体轴心最远的两把撕裂刀均为加高利刃撕裂刀;所述的刀盘本体的正面还设有若干超挖刀,每把超挖刀均配有伸缩机构,超挖刀的运行轨迹与距离刀盘本体轴心最远的两把撕裂刀的运行轨迹重合。

14.优选地,所述的螺旋输送机的延伸至土仓内的部分处设有输送机观察口。

15.本发明还涉及一种基于上述穿越全断面软土路基排水板盾构切割装置的施工方法,其包括以下步骤:

16.1)当盾构机在无排水板地层掘进时,伸缩机构处于收缩状态,使得超挖刀与普通撕裂刀凸出于刀盘本体表面的长度相同,通过超挖刀与普通撕裂刀共同切削土层;

17.2)当盾构机掘进至排水板区域时,伸缩机构驱动,使得超挖刀与加高利刃撕裂刀凸出于刀盘本体表面的长度相同,通过超挖刀与加高利刃撕裂刀共同切割排水板。

18.优选地,所述步骤2)中切割排水板采用先割断后剥离的方式,具体步骤为:

19.2.1)当盾构掘进到排水板区域时,加高利刃撕裂刀与处在伸出状态的超挖刀通过刀盘本体驱动,共同旋转切割排水板,同时降低推进速度、提高刀盘本体转速,增加掌子面的稳定性,保证排水板被充分割断;

20.2.2)当排水板被加高利刃撕裂刀与超挖刀割断后,被随后跟进的普通撕裂刀刮削破除,随后随土脊渣土掉落至土仓,由螺旋输送机排出。

21.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

22.1.本发明涉及的穿越全断面软土路基排水板盾构刀盘在刀盘本体的正面设置撕裂刀,撕裂刀中均包括普通撕裂刀和加高利刃撕裂刀,高利刃撕裂刀凸出于刀盘本体表面的长度大于普通撕裂刀凸出于刀盘本体表面的长度,刀盘本体的正面还设有若干超挖刀,

每把超挖刀均配有伸缩机构,当盾构机在无排水板地层掘进时,伸缩机构处于收缩状态,通过超挖刀与普通撕裂刀共同切削土层;当盾构机掘进至排水板区域时,伸缩机构驱动,使得超挖刀与加高利刃撕裂刀凸出于刀盘的距离相同,通过超挖刀与加高利刃撕裂刀共同切割排水板,超挖刀可将排水板切割范围控制在开挖面内,大大降低对开挖面周围地层的扰动,保证刀具顺利切割塑料排水板,避免塑料排水板被刀盘拖拽,形成空洞造成路基下沉超标,具有安全性高、施工速度快等优势,同时,能保证施工质量。

23.2.本发明涉及的穿越全断面软土路基排水板盾构刀盘的撕裂刀包括普通撕裂刀和加高利刃撕裂刀,高利刃撕裂刀又包括加高利刃撕裂刀刀座和加高利刃撕裂刀刀刃,高利刃撕裂刀安装座凸出于刀盘本体表面的长度与普通撕裂刀凸出于刀盘本体表面的长度相同,避免加高利刃撕裂刀刀座在无其他刀具保护的状态下出现较快磨损。

附图说明

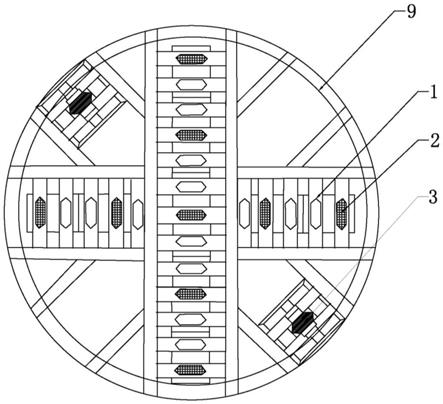

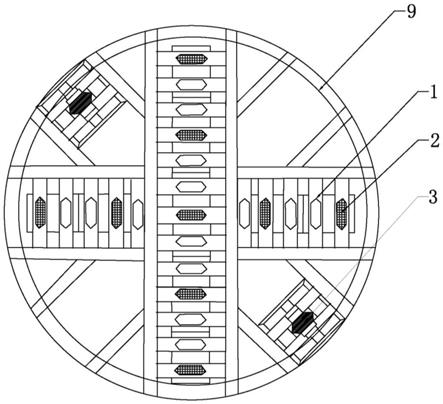

24.图1为穿越全断面软土路基排水板盾构刀盘的正面示意图;

25.图2为加高利刃撕裂刀的侧视图;

26.图3为超挖刀的侧视图;

27.图4为穿越全断面软土路基排水板盾构切割装置的结构示意图。

28.附图标记:1

‑

普通撕裂刀、2

‑

加高利刃撕裂刀、3

‑

超挖刀、4

‑

伸缩机构、5

‑

螺旋输送机、6

‑

输送机观察口、7

‑

排水板、8

‑

土仓、9

‑

刀盘本体、10

‑

刀盘驱动装置,11

‑

盾构机外壳,21

‑

加高利刃撕裂刀刀刃、22

‑

加高利刃撕裂刀刀座、31

‑

超挖刀刀刃、32

‑

超挖刀刀座。

具体实施方式

29.为进一步了解本发明的内容,结合实施例对本发明作详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

30.实施例一

31.参照附图1所示,本实施例涉及一种穿越全断面软土路基排水板盾构刀盘,包括刀盘本体9和设置在刀盘本体9正面的撕裂刀,撕裂刀设置多组,同组撕裂刀中均包括普通撕裂刀1和加高利刃撕裂刀2,同组的普通撕裂刀1和加高利刃撕裂刀2沿着刀盘本体9的同一条直径间隔布置,同组撕裂刀中距离刀盘本体轴心最远的两把撕裂刀均为加高利刃撕裂刀2,高利刃撕裂刀2凸出于刀盘本体9表面的长度大于普通撕裂刀1凸出于刀盘本体9表面的长度。

32.所述的撕裂刀设置两组,两组撕裂刀呈90

°

夹角布置,所述的同组的撕裂刀中相邻的两把撕裂刀的间隔距离为普通撕裂刀1自身长度的1.5

‑

2.5倍,加高利刃撕裂刀2与普通撕裂刀1凸出于刀盘本体9表面的长度差与普通撕裂刀1的自身长度相同;所述的同组的撕裂刀中每两把加高利刃撕裂刀2之间均布置两把普通撕裂刀1。参照附图2所示,所述的加高利刃撕裂刀包括加高利刃撕裂刀刀座21和加高利刃撕裂刀刀刃22,所述的高利刃撕裂刀安装座21凸出于刀盘本体9表面的长度与普通撕裂刀1凸出于刀盘本体9表面的长度相同,所述的加高利刃撕裂刀刀刃22焊接在高利刃撕裂刀安装座21上并凸出于高利刃撕裂刀安装座21的前端面;本实施例中,普通撕裂刀1的凸出于刀盘本体9的长度为110mm,加高利刃撕裂刀2与普通撕裂刀1的高差为70mm,则高利刃撕裂刀安装座21凸出刀盘本体9的长度为

110mm,加高利刃撕裂刀刀刃22凸出高利刃撕裂刀安装座21端部的长度为70mm,如此,其高差范围内就不存在空档,避加高利刃撕裂刀刀刃22产生空档无其他刀具保护的状态下出现较快磨损;高利刃撕裂刀安装座21、高利刃撕裂刀刀刃22和刀盘本体9均采用q345材质;加高利刃撕裂刀刀刃22设计采用单侧45

°

角,既保证了切削刃口的锋利,又不至于太薄弱,避免把刃口磨秃。

33.参照附图1和4所示,所述的刀盘本体9的正面还设有若干超挖刀3,每把超挖刀3均配有伸缩机构4,伸缩机构4采用油缸,超挖刀3的运行轨迹与距离刀盘本体9的轴心最远的两把撕裂刀的运行轨迹重合,本实施例中,所述的超挖刀3设置两把,两把超挖刀3位于刀盘本体9的同一条直径上,两把超挖刀3的伸缩机构4单独控制且并联驱动;两把超挖刀3的连线与任意一组撕裂刀的连线之间的夹角为45

°

。参照附图3所示,所述的超挖刀3包括超挖刀刀座31和超挖刀刀刃32,超挖刀刀刃32焊接在超挖刀刀座31上并凸出于超挖刀刀座31的前端面,超挖刀刀刃32采用硬度高达hra86

‑

88的硬质合金材料,并作出锋利刃口,以银焊方式焊接在q345材质的超挖刀刀座31上。

34.实施例二

35.参照图4所示,本实施例公开了一种穿越全断面软土路基排水板盾构切割装置,其包括盾构机外壳11、盾构刀盘、刀盘驱动装置10和螺旋输送机5。

36.所述的盾构刀盘和刀盘驱动装置10均设置在盾构机外壳11内的前端位置,盾构刀盘的轴心与刀盘驱动装置10连接,盾构机外壳11内部位于盾构刀盘的背面设有土仓8,所述的螺旋输送机5的一端延伸至土仓内,另一端延伸至盾构机外壳11外;所述的螺旋输送机5的延伸至土仓8内的部分处设有输送机观察口6,输送机观察口6内可以安装摄像头,用于观察土仓8内渣土的量。

37.参照附图1所示,所述的盾构刀盘包括刀盘本体9和设置在刀盘本体9正面的撕裂刀,撕裂刀设置多组,同组撕裂刀中均包括普通撕裂刀1和加高利刃撕裂刀2,同组的普通撕裂刀1和加高利刃撕裂刀2沿着刀盘本体9的同一条直径间隔布置,同组撕裂刀中距离刀盘本体轴心最远的两把撕裂刀均为加高利刃撕裂刀2,高利刃撕裂刀2凸出于刀盘本体9表面的长度大于普通撕裂刀1凸出于刀盘本体9表面的长度。

38.所述的撕裂刀设置两组,两组撕裂刀呈90

°

夹角布置,所述的同组的撕裂刀中相邻的两把撕裂刀的间隔距离为普通撕裂刀1自身长度的1.5

‑

2.5倍,加高利刃撕裂刀2与普通撕裂刀1凸出于刀盘本体9表面的长度差与普通撕裂刀1的自身长度相同;所述的同组的撕裂刀中每两把加高利刃撕裂刀2之间均布置两把普通撕裂刀1。参照附图2所示,所述的加高利刃撕裂刀包括加高利刃撕裂刀刀座21和加高利刃撕裂刀刀刃22,所述的高利刃撕裂刀安装座21凸出于刀盘本体9表面的长度与普通撕裂刀1凸出于刀盘本体9表面的长度相同,所述的加高利刃撕裂刀刀刃22焊接在高利刃撕裂刀安装座21上并凸出于高利刃撕裂刀安装座21的前端面;本实施例中,普通撕裂刀1的凸出于刀盘本体9的长度为110mm,加高利刃撕裂刀2与普通撕裂刀1的高差为70mm,则高利刃撕裂刀安装座21凸出刀盘本体9的长度为110mm,加高利刃撕裂刀刀刃22凸出高利刃撕裂刀安装座21端部的长度为70mm,如此,其高差范围内就不存在空档,避加高利刃撕裂刀刀刃22产生空档无其他刀具保护的状态下出现较快磨损;高利刃撕裂刀安装座21、高利刃撕裂刀刀刃22和刀盘本体9均采用q345材质;加高利刃撕裂刀刀刃22设计采用单侧45

°

角,既保证了切削刃口的锋利,又不至于太薄弱,避

免把刃口磨秃。

39.参照附图1和4所示,所述的刀盘本体9的正面还设有若干超挖刀3,每把超挖刀3均配有伸缩机构4,伸缩机构4采用油缸,超挖刀3的运行轨迹与距离刀盘本体9的轴心最远的两把撕裂刀的运行轨迹重合,本实施例中,所述的超挖刀3设置两把,两把超挖刀3位于刀盘本体9的同一条直径上,两把超挖刀3的伸缩机构4单独控制且并联驱动;两把超挖刀3的连线与任意一组撕裂刀的连线之间的夹角为45

°

。参照附图3所示,所述的超挖刀3包括超挖刀刀座31和超挖刀刀刃32,超挖刀刀刃32焊接在超挖刀刀座31上并凸出于超挖刀刀座31的前端面,超挖刀刀刃32采用硬度高达hra86

‑

88的硬质合金材料,并作出锋利刃口,以银焊方式焊接在q345材质的超挖刀刀座31上。

40.参照附图4所示,基于上述穿越全断面软土路基排水板盾构切割装置的施工方法包括以下步骤:

41.0)施工前需做好前期地质勘察工作,确定排水板7区间起始与结束的精准坐标,为后期掘进等工作提供详细资料;

42.1)当盾构机在无排水板地层掘进时,伸缩机构4处于收缩状态,使得超挖刀3与普通撕裂刀1凸出于刀盘本体9表面的长度相同,通过超挖刀3与普通撕裂刀1共同切削土层;

43.2)根据步骤0)中确定排水板7区间起始的精准坐标,当盾构机掘进至排水板区域时,具体的讲是待到盾构机掘进至排水板7区域100

‑

600mm处,伸缩机构4驱动,使得超挖刀3与加高利刃撕裂刀2凸出于刀盘本体9表面的长度相同,通过超挖刀3与加高利刃撕裂刀2共同切割排水板;

44.切割排水板采用先割断后剥离的方式,具体步骤为:

45.2.1)当盾构掘进到排水板区域时,加高利刃撕裂刀2与处在伸出状态的超挖刀3通过刀盘本体9驱动,共同旋转切割排水板7,同时降低推进速度、提高刀盘本体转速,推进速度控制在10

‑

20mm/min、刀盘转速0.8rpm,进而降低刀具对排水板7的拉拽力,减少对地层的扰动,增加掌子面的稳定性,保证排水板7被充分割断,掘进中加高利刃撕裂刀2优先切入土体,和超挖刀3共同将土体中的固结排水板7先行割断,由于加高的撕裂刀2之间间距较大,在掌子面暂时留下土脊,依靠土脊对固结排水板7的约束作用,可有效防止排水板7随刀盘本体9转动缠绕,有利于对排水板7的切割,排水板7割断长度控制在200

‑

600mm,施工时频繁观察输送机观察孔6,根据渣样中排水板断口形态可判断掘进过程中排水板是否得到有效切断,便于了解排水板残渣情况,及时观察,防止排水板7残渣堵塞,缠绕螺旋输送机5;

46.2.2)当排水板7被加高利刃撕裂刀2与超挖刀3割断后,被随后跟进的普通撕裂刀1刮削破除,随后随土脊渣土掉落至土仓8,由螺旋输送机5排出。

47.排水板7切割后进行后续的施工,后续施工包括:

48.3)对掘进区域进行同步注浆,注浆量一般控制在建筑空隙的180%~200%,注浆压力控制在0.2~0.3mpa左右,尽可能保证匀。同时根据地表检测情况进行二次补强注浆,采用p.o42.5普通硅酸盐水泥浆,水玻璃体积比=1:1,二次注浆压力为0.1~0.3mpa,注浆量控制在每环同步注浆量的50%内,视注浆效果可再次进行注浆。速、均匀、连续压注;

49.4)盾构全断面穿越排水板7地层后,伸缩机构4缩回,使得超挖刀3与普通撕裂刀1持平,继续切削土层。

50.以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施

例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。