气举反循环钻机的钻头结构的制作方法

1.本发明专利涉及钻头的技术领域,具体而言,涉及气举反循环钻机的钻头结构。

背景技术:

2.在现有的基础建筑施工中,通常会遇到各种各样的施工环境,在一些复杂的环境进行桩孔施工时,经常出现塌孔、缩径、灌注混凝土充盈系数过大等一系列问题,为了避免这些问题,通常需要采用气举反循环钻机进行排渣钻孔。

3.气举反循环排渣是指在钻孔中注入泥浆的过程中,将高压风管延伸到钻杆底部,空气沿高压风管注入到钻杆底部,这时空气与泥浆在钻杆底部混合,形成一种密度小于泥浆密度的混合物,由于空气不断输送进钻杆底部与泥浆混合,因此产生气举作用,使得钻杆内的混合物、钻孔与钻杆间隙内的泥浆产生压差,从而将气、液、固三相流以较高的速度带出到地面。

4.现有技术中,通常气举反循环钻机都是通过钻杆中的中空排渣道将携带大量岩渣的泥浆向上送至桩孔外,从而将桩孔内的岩渣清理干净,但在气举反循环的工作过程中,泥浆通过空气抬升从排渣孔流入钻杆中的中空排渣道,此时桩孔底部的泥浆一般都携带大量大小不同的岩渣,当岩渣质量过大时,极易出现岩渣在钻杆中的难以排出,从而导致排渣效果差的问题。

技术实现要素:

5.本发明的目的在于提供气举反循环钻机的钻头结构,旨在解决现有技术中,排渣效果差的问题。

6.本发明是这样实现的,气举反循环钻机的钻头结构,包括钻杆以及连接在钻杆底部的钻头,所述钻头底部设置有多个球齿滚刀,所述钻杆的内部设有排渣道;所述钻头内设有多个独立布置的送气孔,所述钻杆上设有往所述送气孔的顶部内输入气体的送气管,所述送气管与所述送气孔的顶部连通,所述送气孔贯穿所述钻头的底部,形成送气口,多个所述送气孔的所述送气口依序间隔布置,且沿着所述钻头的周向呈弧形排布,形成送气口排;所述钻头内设有排渣孔,所述排渣道与所述排渣孔的顶部连通,所述排渣孔贯穿所述钻头的底部,形成排渣口,所述排渣口与所述送气口排以所述钻头的中心位置对称布置,且与所述送气口排的中间位置正对布置。

7.进一步的,多个所述球齿滚刀分别设置在所述送气口排与所述排渣口之间。

8.进一步的,所述钻头具有朝下的底端面,多个所述球齿滚刀设置在所述底端面上,所述送气口及所述排渣口形成在所述底端面上;所述底端面上设有多个将所述球齿滚刀切削的岩渣导向排渣口的导渣槽,多个所述导渣槽的内端汇总贯通所述排渣口的侧边,与所述排渣口连通,多个所述导渣槽的外端分别对应延伸至多个所述球齿滚刀的上方。

9.进一步的,沿着所述导渣槽的外端至内端的延伸方向,所述导渣槽的深度逐渐增大。

10.进一步的,所述排渣道的内侧壁设有多个朝外凹陷且用于容置岩渣的容渣槽环,多个所述容渣槽环沿着所述钻杆的轴向依序间隔布置,所述容渣槽环沿着所述钻杆的周向环绕布置,沿着所述钻杆自内而外的方向,所述容渣槽环的底部朝下倾斜布置。

11.进一步的,所述排渣道的内侧壁中设有多个贯通孔,所述贯通孔位于所述容渣槽环的下方,所述贯通孔的上端贯通至所述容渣槽环的底部,所述贯通孔的下端贯通至所述排渣道,且沿着自上而下的方向,所述贯通孔朝内倾斜布置。

12.进一步的,在所述钻杆上设有配重安装块,所述配重安装块穿插在所述钻杆上,所述钻头与所述配重安装块下端相抵接。

13.进一步的,所述配重安装块上设有多个配重块,多个所述配重块穿插固定在所述配重安装块上,多个所述配重块在所述配重安装块自下而上依次贴合卡接。

14.进一步的,所述钻杆上设有固定所述配重安装块的固定件,所述固定件卡接固定在所述钻杆上并抵接在所述配重安装块顶部,所述固定件将所述配重安装块固定在所述钻杆上。

15.进一步的,多个所述送气管向上延伸布置在所述钻杆的外侧,沿所述钻杆向上延伸的方向间隔布置有多个卡位节点,所述卡位节点上设有多个卡接所述送气管的卡接孔,所述送气管穿插固定在所述卡接孔内。

16.与现有技术相比,本发明提供的气举反循环钻机的钻头结构,使用时,钻头底部的球齿滚刀对岩层进行切削,同时,钻杆外的送气管向钻头底部的送气口排进行输送气体,气体在桩孔底部对球齿滚刀切削岩层而产生的岩渣进行向上抬升,向上抬升的岩渣通过排渣口排至钻杆内的排渣道内,通过排渣道将岩渣排至桩孔外,相对布置的排渣口与送气口排能够使排渣更高效、排渣更彻底。

附图说明

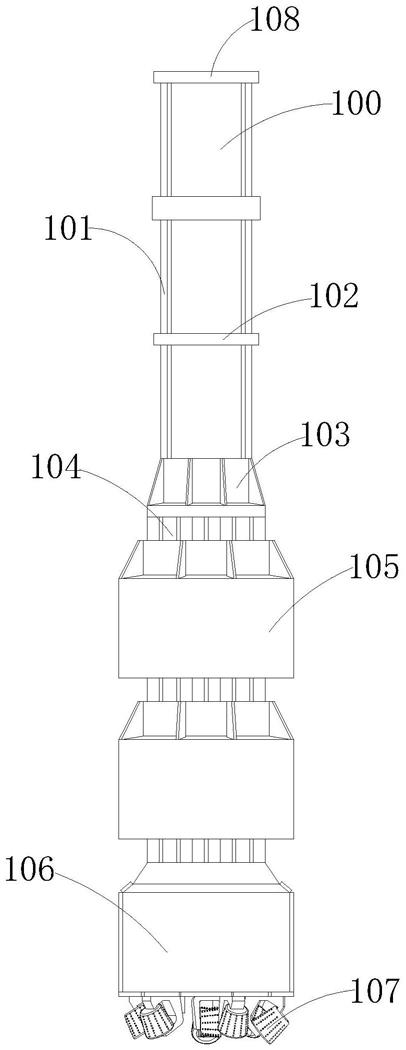

17.图1是本发明提供的气举反循环钻机的钻头结构的整体示意图;

18.图2是本发明提供的气举反循环钻机的钻头结构的钻头底部示意图;

19.图3是本发明提供的气举反循环钻机的钻头结构的排渣道的截面示意图;

20.图4是本发明提供的气举反循环钻机的钻头结构的钻头的截面示意图。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.以下结合具体实施例对本发明的实现进行详细地描述。

23.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

24.参照图1-4所示,为本发明提供的较佳实施例。

25.气举反循环钻机的钻头106结构,包括钻杆100以及连接在钻杆100底部的钻头106,钻头106底部设置有多个球齿滚刀107,多个球齿滚刀107用于切削岩面,其钻杆100的内部设有排渣道108,排渣道108用于将桩底的岩渣排出桩孔;钻头106内设有多个独立布置的送气孔400,钻杆100上设有往送气孔400的顶部内输入气体的送气管101,送气管101与送气孔400的顶部连通,送气孔400贯穿钻头106的底部,形成送气口201,通过送气管101往送气口201输送气体,气体在桩底对岩渣进行抬升;多个送气孔400的送气口201依序间隔布置,且沿着钻头106的周向呈弧形排布,形成送气口201排,弧形排布的送气孔400将气体同时往排渣口203排,通过送气口201排能够同时向桩底输送大量的气体;钻头106内设有排渣孔401,排渣道108与排渣孔401的顶部连通,排渣孔401贯穿钻头106的底部,形成排渣口203,通过排渣口203将岩渣排至排渣道108,然后通过排渣道108将岩渣排至桩孔外,排渣口203与送气口201排以钻头106的中心位置对称布置,且与送气口201排的中间位置正对布置,相对布置的排渣口203与送气口201排能够使排渣更高效、排渣更彻底。

26.上述气举反循环钻机的钻头106结构,使用时,钻头106底部的球齿滚刀107对岩层进行切削,同时,钻杆100外的送气管向钻头106底部的送气口201排进行输送气体,气体在桩孔底部对球齿滚刀107切削岩层而产生的岩渣进行向上抬升,向上抬升的岩渣通过排渣口203排至钻杆100内的排渣道108内,通过排渣道108将岩渣排至桩孔外,相对布置的排渣口203与送气口201排能够使排渣更高效、排渣更彻底。

27.多个球齿滚刀107分别设置在送气口201排与排渣口203之间,便于对球齿滚刀107在岩层进行削切产生的岩渣的排出,多个球齿滚刀107对岩层进行削切产生岩渣,送气口201输送的气体将球齿滚刀107切削产生的岩渣进行向上抬升,向上抬升的岩渣通过排渣口203排至排渣道108,从而将岩渣排出桩孔。

28.钻头106具有朝下的底端面200,多个球齿滚刀107设置在底端面200上,送气口201及排渣口203形成在底端面200上;钻头106的底端面200上设有多个将球齿滚刀107切削的岩渣导向排渣口203的导渣槽202,多个导渣槽202的内端汇总贯通排渣口203的侧边,多个导渣槽202与排渣口203连通,球齿滚刀107切削岩层产生的岩渣通过多个导渣槽202导入到排渣口203,通过排渣口203将岩渣排向排渣道108再排出桩孔外,多个导渣槽202的外端分别对应延伸至多个球齿滚刀107的上方,便于球齿滚刀107将切削的岩渣送至导渣槽202内。

29.其中,沿着导渣槽202的外端至内端的延伸方向,导渣槽202的深度逐渐增大,便于导渣槽202对岩渣进行导向至排渣口203,深度逐渐增大的导渣槽202形成一个弧形横截面的凹槽,岩渣在凹槽内导至排渣口203,通过排渣口203将岩渣排至排渣道108,从而将岩渣排至桩孔外。

30.排渣道108的内侧壁302设有多个朝外凹陷且用于容置岩渣的容渣槽环300,容渣槽环300用于容置由于向上抬升力度不足而回落的岩渣,多个容渣槽环300沿着钻杆100的轴向依序间隔布置,容渣槽环300沿着钻杆100的周向环绕布置,便于在钻杆100内的全方位进行承接回落的岩渣,沿着钻杆100自内而外的方向,容渣槽环300的底部朝下倾斜布置,便于岩渣沿着倾斜的槽环落入容渣槽环300内进行收纳。

31.具体地,排渣道108的内侧壁302中设有多个贯通孔301,贯通孔301用于向上抬升的气体及泥水混合物穿过,从而将岩渣抬升排至桩孔外,贯通孔301位于容渣槽环300的下

方,贯通孔301的上端贯通至容渣槽环300的底部,贯通孔301的下端贯通至排渣道108,且沿着自上而下的方向,贯通孔301朝内倾斜布置,便于排渣道108内向上抬升的气体及泥水混合物从朝内倾斜布置的贯通孔301穿过,将容渣槽环300内的岩渣向上抬升至桩孔外。

32.其中,在钻杆100上设有配重安装块104,配重安装块104为钻头106提供向下的重力,便于钻头106向下下压钻进,配重安装块104穿插在钻杆100上,钻头106与配重安装块104下端相抵接,使钻杆100及钻头106的重心向钻头106下移,能够提高钻头106的钻力。

33.配重安装块104上设有多个配重块105,多个配重块105穿插固定在配重安装块104上,能够灵活在配重安装块104上进行加减配重块105从而调整配重的重量,多个配重块105在配重安装块104自下而上依次贴合卡接,便于配重块105在配重安装块104上的拆卸和安装,当需要提高钻头106的配重时,在配重安装块104上加装配重块105即可。

34.钻杆100上设有固定配重安装块104的固定件103,固定件103卡接固定在钻杆100上并抵接在配重安装块104顶部,固定件103将配重安装块104固定在钻杆100上,配重块105在配重安装块104固定好后,固定件103将配重安装块104卡接固定在钻杆100上,从而使配重块105及配重安装块104固定在钻杆100上。

35.多个送气管101向上延伸布置在钻杆100的外侧,沿钻杆100向上延伸的方向间隔布置有多个卡位节点102,卡位节点102用于将多个送气管101固定在钻杆100上,卡位节点102上设有多个卡接送气管101的卡接孔,送气管101穿插固定在卡接孔内,从而使送气管101固定在钻杆100上。

36.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1