耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法

1.本发明涉及隧道盾构机设备技术领域,尤其涉及一种耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法。

背景技术:

2.隧道盾构机上安装的盘形滚刀作为直接破岩工具,长期在强冲击突变载荷环境下,易发生各种失效形式。刀圈典型的失效形式有正常磨损、偏磨、弦磨、卷刃、断裂、崩刃等,虽然正常磨损失效所占的比例较大,但滚刀是价格昂贵的易耗易损部件,其他的非正常失效形式也会带来不小的经济损失,滚刀失效带来的检查更换工作严重制约了掘进效率,增加了工程的成本。同时,现有技术中大多是通过磁铁和地磁传感器配合实现滚刀转动状态判断的,但是磁体在受到高温时会失去磁性,而盾构机掘进过程中极易产生高温,因此,利用磁铁特征对滚刀转动状态进行判断极易出现信号丢失的情况,从而造成判断失误的现象。

3.因此,设计一种耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法成为工程中急需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法,首先利用电涡流传感器和地磁传感器对具有与刀轴不同心特性的滚刀周期性自转动特征信号和磁铁特征信号进行特定周期采样,然后耦合滚刀周期性的自转动特征信号和磁铁特征信号对滚刀的实时转动状态进行判断,进而有效避免了滚刀因发生堵转导致异常磨损的情况,保障了盾构机掘进的可靠性。

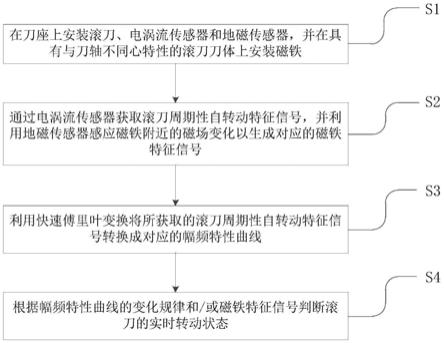

5.为解决上述技术问题,本发明提供一种耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法,所述方法包括以下步骤:

6.s1、在刀座上安装滚刀、电涡流传感器和地磁传感器,并在具有与刀轴不同心特性的滚刀刀体上安装磁铁;

7.s2、通过电涡流传感器获取滚刀周期性自转动特征信号,并利用地磁传感器感应磁铁附近的磁场变化以生成对应的磁铁特征信号;

8.s3、利用快速傅里叶变换将所获取的滚刀周期性自转动特征信号转换成对应的幅频特性曲线;

9.s4、根据幅频特性曲线的变化规律和/或磁铁特征信号判断滚刀的实时转动状态。

10.优选地,所述步骤s1中滚刀具有与刀轴不同心特性是指滚刀刀体、刀圈、轴承与刀轴装配后所呈现的不同心特征。

11.优选地,所述步骤s2中电涡流传感器通过预设周期采样以获取滚刀刀刃与电涡流传感器端面之间的间距变化,进而得到滚刀周期性的自转动特征信号。

12.优选地,所述预设周期采样是指以滚刀转动一圈为特定周期的采样。

13.优选地,所述步骤s4的具体实现方式包括:

14.s41、根据步骤s3中所获取的幅频特性曲线判断滚刀的实时转动状态;

15.s42、根据步骤s2中所得到的磁铁特征信号判断滚刀的实时转动状态并检测滚刀的实时转速,进而保证滚刀实时转动状态判断的准确性。

16.优选地,所述滚刀刀体的同一半径上均匀布设有若干个磁铁。

17.优选地,所述滚刀为17寸、18寸、19寸、20寸、21寸和22寸滚刀中的一种。

18.与现有技术比较,本发明通过电涡流传感器获取滚刀周期性自转动特征信号并转换成幅频特性曲线,同时利用地磁传感器获取磁铁附近的磁场变化以得到磁铁特征信号;然后根据幅频特性曲线的变化规律和磁铁特征信号并对滚刀的实时转动状态进行判断,从而有效避免了滚刀因发生堵转导致异常磨损的现象,保障了盾构机掘进的可靠性。

附图说明

19.图1是本发明中耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法流程图,

20.图2是本发明中滚刀相对于刀轴不同心的装配示意图,

21.图3是本发明中滚刀装配结构示意图。

22.图中:1.刀轴,2.刀圈,3.磁铁,4.刀体,5.轴承,6.刀刃,7.电涡流传感器,8.地磁传感器,9.传感器底座,10.刀座。

具体实施方式

23.为了使本技术领域的人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步的详细说明。

24.需要说明的是,本发明中,由于滚刀和电涡流传感器7均固定在刀座10上,因此,能够利用电涡流传感器7检测出滚刀周期性自转动特征信号,所述滚刀周期性自转动特征信号是指在滚刀相对于刀轴1不同心时利用电涡流传感器7获取的滚刀周期性跳动特征信号。

25.如图1-图3所示,一种耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法,包括以下步骤:

26.s1、在刀座10上安装滚刀、电涡流传感器7和地磁传感器8,并在具有与刀轴1不同心特性的滚刀刀体4上安装磁铁3;

27.s2、通过电涡流传感器7获取滚刀周期性自转动特征信号,并利用地磁传感器8感应磁铁3附近的磁场变化以生成对应的磁铁特征信号;

28.s3、利用快速傅里叶变换将所获取的滚刀周期性自转动特征信号转换成对应的幅频特性曲线;

29.s4、根据幅频特性曲线的变化规律和/或磁铁特征信号判断滚刀的实时转动状态。

30.本实施例中,如图2、图3所示,所述滚刀通过刀轴1安装在刀座10上,磁铁3固定在滚刀刀体4的表面上,且若干个磁铁3均匀分布在滚刀刀体4表面的同一半径上,电涡流传感器7和地磁传感器8均固定安装于刀座10上的传感器底座9上,磁铁3与地磁传感器8相对设置,电涡流传感器7与滚刀刀刃6相对设置。对于现有盾构机而言,无论是从盾构机上滚刀的自身结构还是滚刀部件的加工工艺来看,将滚刀安装在盾构机的刀盘上后均会出现滚刀相

对于刀轴1不同心的情况,即滚刀具有与刀轴不同心的特性是指滚刀刀体4、刀圈2、轴承5与刀轴1装配后(滚刀刀体4、刀圈2、轴承5与刀轴1装配属于现有技术,此处不再赘述)所呈现的不同心特征,因此,在盾构机上滚刀掘进被动旋转中,刀圈2就会出现偏心的情况,即刀圈2由正常安装的位置处偏心至图2中的虚线b处;而且,由于滚刀在盾构机掘进时是被动旋转的,当滚刀持续转动时,装配在盾构机上的滚刀会呈现出周期性的自转动特征信号,当在滚刀不转动的情况下,所呈现出的滚刀周期性的自转动特征信号会丢失,因此,在滚刀相对于刀轴1不同心的情况下,可以根据滚刀周期性的自转动特征信号来判断滚刀的实时转动状态(即判断滚刀是否转动)。在本实施例中,为了能够更加有效检测出滚刀周期性的自转动特征信号,通过人为操作进而适当放大了滚刀相对于刀轴1不同心的情况,如:适当在滚刀的零部件生产加工过程中增加零部件的加工误差以使滚刀部件在组装后的不同心情况放大,或者在装配过程中人为的适当增加装配误差进而放大滚刀相对于刀轴1不同心的情况。

31.本实施例中,所述滚刀为19寸盘形滚刀,磁铁3设有六个,且六个磁铁3均匀分布于滚刀刀体4的同一半径上。首先将带有磁铁3的滚刀装配在盾构机的刀盘上并适当放大滚刀相对于刀轴1不同心的情况;然后利用电涡流传感器7并通过特定周期采样获取滚刀刀刃6与电涡流传感器7端面之间间距,进而得到滚刀周期性的自转动特征信号;同时利用地磁传感器8感应磁铁3附近的磁场变化情况(图2中的虚线a示出了磁铁附近的磁场信号)进而获取磁铁特征信号;再将电涡流传感器7所获取的滚刀周期性自转动特征信号转换成幅度值以获取对应的幅频特性曲线;最后根据滚刀周期性的自转动特征信号对应的幅频特性曲线和/或磁铁特征信号对滚刀的实时转动状态进行判断,从而能够有效避免滚刀因发生堵转导致异常磨损的现象,保障了盾构机掘进的可靠性。本实施例中,设置合适的频谱区间并通过幅频特性曲线可以有效过滤掉干扰信号,因此,将滚刀自转动特征信号转换成幅频特性曲线能够进一步放大滚刀周期性的自转动特征信号,有效保证了滚刀实时转动状态判断的准确性。

32.其中,所述步骤s2中电涡流传感器通过预设周期采样以获取滚刀刀刃6与电涡流传感器7端面之间的间距变化,进而得到滚刀周期性的自转动特征信号;所述预设周期采样是指以滚刀转动一圈为特定周期的采样。

33.本实施例中,当滚刀转动时,滚刀每一圈的自转动特征信号所对应的幅频特性曲线均相同,当滚刀不转动时,此时通过电涡流传感器7获取的滚刀自转动特征信号对应的幅频特性曲线会发生变化,即不再呈现周期性的变化规律,因此,以滚刀转动一圈为特定周期进行采样能够获取滚刀周期性的自转动特征信号,同时根据所获取的滚刀自转动特征信号所对应的幅频特性曲线的变化规律可以准确判断出滚刀的实时转动状态,进而能够避免滚刀因发生堵转导致异常磨损的现象,从而保障了盾构机掘进的可靠性。

34.其中,所述步骤s4中根据幅频特性曲线的变化规律和磁铁特征信号判断滚刀的实时转动状态的具体实现方式包括:

35.s41、根据步骤s3中所获取的幅频特性曲线的变化规律判断滚刀的实时转动状态;

36.s42、根据步骤s2中所得到的磁铁特征信号判断滚刀的实时转动状态并检测滚刀的实时转速,进而保证滚刀实时转动状态判断的准确性。

37.本实施例中,如图2所示,首先,利用滚刀周期性的自转动特征信号对应的幅频特性曲线变化规律对滚刀的实时转动状态进行判断;然后,再根据磁铁特征信号判断滚刀的

实时转动状态进而验证自转动特征信号对滚刀实时转动状态的判断准确性。同时,由于滚刀刀体4的表面同一半径上均匀布设有六个或八个磁铁3,因此,当滚刀转动一圈即可获取对应六个或八个磁铁特征信号,通过所获取的对应磁铁特征信号可以更准确的测量出此时滚刀的转速,进而进一步保证了滚刀转动状态判断的准确性和可靠性,最大程度上避免了滚刀因发生堵转导致异常磨损的现象,对掘进机的掘进工作提供了强有力的保障。

38.在实际应用当中,还可以据幅频特性曲线的变化规律或者磁铁特征信号单独对滚刀的实时转动状态进行判断;即:可以通过电涡流传感器7获取的周期性自转动特征信号对应的幅频特性曲线变化规律对滚刀的实时转动状态进行判断,当电涡流传感器7出现故障时,也可以根据磁铁特征信号对滚刀的实时转动状态进行判断,进而保证掘进机的持续运行。

39.以上对本发明所提供的一种耦合滚刀自转动特征和磁铁特征的滚刀转动状态检测方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1