一种模拟注聚井单节点堵塞及解堵工艺的实验装置及方法

1.本发明涉及油气田开发技术领域,具体涉及一种模拟注聚井单节点堵塞及解堵工艺的实验装置及方法。

背景技术:

2.随着油田开发的不断进行,目前越来越多的油田已进入中高含水阶段,产量递减明显,因此很多油田采取了化学驱提高采收率。聚合物驱是提高原油采收率的主要手段并得到广泛应用,但随着聚合物驱的广泛应用,因聚合物的黏弹性以及存有残余不溶物,聚合物在近井地带中吸附、滞留,再加上聚合物溶液包裹无机垢、油污等,致使注聚井/生产井井筒和近井地带发生堵塞,导致注入压力高,部分井欠注严重的问题,有的甚至被迫停注,导致受效油井产量难提升,严重影响了聚驱效果,无法实现高效快速开发。

3.针对注聚井/生产井堵塞,目前常用的解堵措施之一为化学解堵,化学解堵的原理在于利用聚合物降解剂降解高浓度聚合物及其不溶物,利用酸溶蚀无机垢,利用清洗剂溶解清除油污,从而达到解堵目的。因此,化学解堵剂配方和工艺的优选尤为重要。

4.大量解堵剂对堵塞物进行长时间浸泡实验,观察堵塞物形貌变化,并对固体残留物烘干、称重,计算堵塞物的最终“溶解率”来评价解堵剂的解堵效果。但是该方法存在以下不足:1)不能定量的评价堵塞物随时间变化的动态情况;事实上,解堵剂与堵塞物的反应速率对于解堵工艺的设计至关重要,缺少解堵动力学实验数据将难以有效评价解堵剂的实际效果;2)现场取回的堵塞物含有水分,而该方法通过烘干、称重的方法,堵塞物最终“溶解率”计算误差较大;3)不符合实际解堵的工艺过程,指导性差。在实际解堵工艺过程中,解堵剂是经过堵塞物表面就流走了,而不是大剂量解堵剂长时间浸泡的过程。由于该评价方法的不足,从而导致利用该方法优选获得的解堵剂,在现场施工时,效果并不理想。

5.另一种常用的方法为模拟岩心解堵实验,在岩心中注入高浓度的聚合物,再注入解堵剂,待解堵剂与聚合物反应后,测试岩心的渗透率恢复情况。该方法存在以下不足:1)不同岩心自身渗透率和微观孔隙结构存在较大差异,重复性差,导致实验规律性较差;2)堵塞模拟是通过直接注入高浓度聚合物来实现,由于现场的堵塞是经过长时间累积及大排量注入,室内这种模拟方法与实际情况差异很大,从而导致模拟的堵塞程度与注聚井实际堵塞程度差异较大,不能模拟现场的堵塞情况;3)实验较复杂,准备工作较多,实验周期长,成本高。4)采用渗透率/导流能力的恢复情况评价解堵效果,事实上只是多孔介质中主流道的解堵效果,而不是堵塞物的清除率。通过该评价方法获得的解堵体系,由于存在堵塞物清除不彻底问题,从而导致解堵有效期短,主流道很快发生重复堵塞。

技术实现要素:

6.本发明针对现有技术存在的问题,提供一种可模拟现场井下特定位置堵塞及解堵工作液在多孔介质渗流状态下清除堵塞物的实验装置及配套实验方法,该密闭式实验装置及方法能够模拟现场单节点堵塞及解堵工艺过程,成本低、简单易操作,实验周期短。

7.本发明利用的技术原理:

8.1)堵塞原理:堵塞物沉积/胶结于多孔介质孔隙中,形成低渗团块,使得储层渗流通道导流能力急剧降低或失去;

9.2)解堵原理:清除多孔介质孔隙中的沉积/胶结成分,恢复/增强导流能力。

10.针对上述的技术原理,本发明采用以下技术思路:

11.1)单节点堵塞模拟:是指模拟井下某一特定位置(节点)的堵塞情况(如:砾石充填层、井筒附近不同半径范围地层)。具有典型性和重复性的单节点堵塞模拟模型是解堵体系优选工作的前提条件。根据井下特定位置渗透率,选择对应目数的石英砂与该特定位置典型堵塞物成分混合均匀,填入单根填砂管中压实,以模拟井下单节点堵塞。堵塞物可以为现场返出的堵塞物,也可以根据现场返出堵塞物成分分析结果模拟制备不同成分的堵塞物(如:聚合物、聚合物+无机垢、聚合物+无机垢+污油等)。具体步骤包括:

①

通过对注聚井特定位置的堵塞物进行成分分析来确定特定位置的典型堵塞物成分;

②

根据现场注聚配注量的降低情况,确定堵塞物体积占石英砂孔隙体积的比例,以模拟不同程度堵塞;

③

将石英砂和堵塞物混合物按照一定次序填充至填砂管中。

12.2)单节点解堵工艺模拟:通过恒温加热套加热中间容器中解堵工作液温度,模拟现场配液温度条件;通过恒温槽加热填砂管至目标油藏井下温度;在恒压条件下,不同解堵工作液段塞被注入单根填砂管中,模拟现场多孔介质渗流条件下解堵工作液与单节点堵塞物作用反应过程;通过调整解堵工作液注入压力,以模拟现场解堵工作液的注入排量对解堵效果的影响;通过多个中间容器装入不同解堵工作液,以模拟现场多个配液罐组合段塞注入工艺;通过将填砂管两端关闭,模拟现场关井反应施工工艺。

13.3)解堵效果评价

14.在相同压力及石英砂目数条件下,通过测试不含堵塞物时的流速及解堵前后的流速,可定量评价解堵前后多孔介质的堵塞程度、导流能力;通过计算填充时加入堵塞物的质量及解堵后残余堵塞物的质量,可以定量评价多孔介质中堵塞物的清除率。根据堵塞物的清除率这一评价指标,可进一步优化解堵体系配方以及研究解堵效果的影响因素,确定彻底清除单一节点中堵塞物所需解堵体系及解堵条件,保证解堵效果及有效期。

15.为实现上述技术原理和技术思路,本发明采用的技术方案是:

16.一种模拟注聚井单节点堵塞及解堵工艺的实验装置,包括恒压气泵、n个用于盛装工作液的中间容器和用于充填多孔介质的填砂管,其中n≥2;恒压气泵连接中间容器进气口,中间容器的出口通过控制阀连接填砂管入口端;中间容器外设置有用于控制其温度的恒温加热套;填砂管的出口端连接集液装置;填砂管设置在恒温槽内;还包括用于测量集液装置质量的电子天平;还包括自动控制及数据采集系统,恒压气泵、控制阀和电子天平均连接到自动控制及数据采集系统。此处的多孔介质可以为石英砂、陶粒、玻璃微珠,以及石英砂、陶粒、玻璃微珠分别和堵塞物构成的混合物,优选为石英砂及石英砂和堵塞物构成的混合物。

17.进一步的,所述中间容器内设置有磁力转子,中间容器下方设置有与磁力转子配合使用的磁力搅拌器。

18.进一步的,所述中间容器设置于中间容器固定架上;中间容器固定架设置在固定支架上;还包括固定底座,固定支架、恒温槽和电子天平均设置在固定底座上。

19.进一步的,所述自动控制及数据采集系统包括系统控制、数据采集软件和电脑,实现实验流程自动控制及数据采集。

20.一种模拟注聚井单节点堵塞及单段塞解堵工艺的实验方法,包括以下步骤:

21.步骤1:中间容器为2个分别为第一中间容器和第二中间容器,第一中间容器中装入纯水,第二中间容器中加入解堵工作液,通过恒温加热套将中间容器加热至现场配液温度t1;如解堵工作液为悬浮或分散体系,则通过中间容器中的磁力转子与中间容器下方的磁力搅拌器进行搅拌,保证解堵工作液分散均匀;在填砂管中装入预设目数的石英砂,设置恒温槽温度为目标油藏井下温度t2,将填砂管置于恒温槽中;石英砂的目数根据油藏渗透率情况选择;第一中间容器与第二中间容器出口端分别连接第一控制阀与第二控制阀,第一控制阀与第二控制阀通过并联连接到填砂管入口端;填砂管出口端连接到集液装置;集液装置置于电子天平上;

22.在自动控制及数据采集系统上设置恒压气泵压力大小p1,设置当流出液质量达到m1时,关闭第一控制阀,保持第二控制阀为关闭状态;对电子天平清零,开始实验;根据自动控制及数据采集系统采集的流出液质量随时间变化数据计算纯水在空白石英砂中的流速v0;

23.步骤2:在填砂管内装入制备好的石英砂和堵塞物构成的混合物,填砂管与中间容器连接好后置于恒温槽中,预热1h;记录石英砂和堵塞物构成的混合物的总质量为m3,计算填砂管中石英砂质量m4;

[0024][0025]

式中,h为石英砂与堵塞物质量的比值;

[0026]

步骤3:在自动控制及数据采集系统上设置恒压气泵压力大小p1,设置当流出液质量达到m1时,关闭第一控制阀,保持第二控制阀为关闭状态;对电子天平清零,开始实验;实验完成后,根据自动控制及数据采集系统采集的流出液质量随时间变化数据计算解堵前的流速v1;

[0027]

步骤4:在自动控制及数据采集系统上设置恒压气泵压力大小为p2,第二控制阀开启时间为t2或者设置为当流出液质量达到m2时,关闭第二控制阀,保持第一控制阀为关闭状态;开始实验,向填砂管注入第二中间容器中的解堵工作液;第二中间容器中解堵工作液注入完成后,在自动控制及数据采集系统上设置恒压气泵压力大小p1,当流出液质量达到m1时,关闭第一控制阀,保持第二控制阀为关闭状态;开始实验,利用自动控制及数据采集系统采集的流出液质量随时间变化数据计算解堵后的流速v2;

[0028]

步骤5:实验完成后,取出填砂管,将石英砂及剩余的堵塞物取出,烘干后称其质量为m5,称取质量为m3的混合均匀的石英砂与堵塞物烘干,称其质量为m6;

[0029]

步骤6:计算解堵前堵塞程度d1、解堵后堵塞程度d2、导流能力恢复率ηh和堵塞物清除率ηj;

[0030]

其中:

[0031]

[0032][0033][0034][0035]

一种模拟注聚井单节点堵塞及多段塞解堵工艺的实验方法,包括以下步骤:

[0036]

步骤1:中间容器为n个,n≥3,第一中间容器中装入纯水,剩余中间容器中分别装入不同解堵工作液,通过恒温加热套将中间容器加热至现场配液水温度t1;如解堵工作液为悬浮或分散体系,则通过中间容器中的磁力转子与中间容器下方的磁力搅拌器进行搅拌,保证解堵工作液分散均匀;在填砂管中装入预设目数的石英砂,设置恒温槽温度为目标油藏井下温度t2,将填砂管置于恒温槽中;石英砂的目数根据油藏渗透率情况选择;n个中间容器出口端均连接控制阀,控制阀以并联方式与填砂管入口端连接,填砂管出口端连接到集液装置;集液装置置于电子天平上;

[0037]

在自动控制及数据采集系统上设置恒压气泵压力大小p1,设置当流出液质量达到m1时,关闭第一控制阀,保持剩余控制阀为关闭状态;对电子天平清零,开始实验;根据自动控制及数据采集系统采集的流出液质量随时间变化数据计算纯水在空白石英砂中的流速v0;

[0038]

步骤2:在填砂管内装入制备好的石英砂和堵塞物构成的混合物,填砂管与中间容器连接好后置于恒温槽中,预热1h;记录石英砂和堵塞物构成的混合物的总质量为m3,计算填砂管中石英砂质量m4;

[0039][0040]

式中,h为石英砂与堵塞物质量比值;

[0041]

步骤3:在自动控制及数据采集系统上设置恒压气泵压力大小p1,设置当流出液质量达到m1时,关闭第一控制阀,保持剩余控制阀为关闭状态;对电子天平清零,开始实验,实验完成后,根据自动控制及数据采集系统采集的流出液质量随时间变化数据,计算石英砂和堵塞物构成的混合物解堵前的流速v1;

[0042]

步骤4:在自动控制及数据采集系统上,按照设计的不同解堵工作液注入顺序及交替次序分别设置对应段塞过程恒压气泵压力大小分别为p2、p3、

…

pn,并设置不同中间容器对应的控制阀开启时间分别为t2、t3、

…

tn,或者设置为当流出液质量达到m2、m3…mn

时,关闭对应控制阀,当某一控制阀开启时,剩余控制阀保持关闭;开始实验,注入解堵工作液;

[0043]

步骤5:不同解堵工作液注入完成后,在自动控制及数据采集系统上设置恒压气泵压力大小p1,当流出液质量达到m1时,关闭第一控制阀,保持剩余控制阀为关闭状态,开始实验;利用自动控制及数据采集系统采集的流出液质量随时间变化数据,计算解堵后的流速v2;

[0044]

步骤6:实验完成后,取出填砂管,将石英砂及剩余的堵塞物取出,烘干后称其质量为m5,称取质量为m3的混合均匀的石英砂与堵塞物烘干后称其质量为m6;

[0045]

步骤7:计算解堵前堵塞程度d1、解堵后堵塞程度d2、导流能力恢复率ηh和堵塞物清

除率ηj;

[0046]

其中:

[0047][0048][0049][0050][0051]

进一步的,所述石英砂和堵塞物构成的混合物制备方法如下:

[0052]

s1:根据目标油藏渗透率情况,选择相应目数的石英砂,以井筒为圆心,根据不同半径堵塞物成分分析结果模拟制备对应的不同组分堵塞物;

[0053]

s2:将石英砂装入填砂管,称量填砂管干重m1,向填砂管中注入纯水,直到流出端出液30min;称量填砂管湿重m2,计算石英砂的孔隙体积pv和孔隙度

[0054][0055][0056]

式中,v1为根据填砂管尺寸参数计算得到的内部体积;

[0057]

s3:根据目标井堵塞程度选择堵塞物体积与孔隙体积的比例g(5~100%),计算并称取制备总体积为v的石英砂和堵塞物构成的混合物,计算堵塞物总质量及各成分含量,将堵塞物中各成分混合搅拌均匀,计算石英砂与堵塞物质量比h,计算方法如下:

[0058][0059]

2.5为石英砂的真密度,g/cm3;1为堵塞物密度,g/cm3。

[0060]

s4:将堵塞物和石英砂搅拌混合均匀,密封好,在目标井温度下放置熟化a天备用。

[0061]

进一步的,所述流速v0、v1、v2计算方法如下:

[0062]

采用纯水测试空白石英砂、解堵前、解堵后的流速,避免盐水中无机盐吸附滞留在填砂管中,影响清除率计算结果。根据自动控制及数据采集系统采集的流出液质量随时间变化数据,计算流出液质量平稳增加阶段的流速即为所需流速。

[0063]

本发明的有益效果是:

[0064]

(1)本发明可模拟注聚井单节点的实际堵塞情况和解堵工作液在多孔介质中渗流状态下对堵塞物清除情况;

[0065]

(2)本发明可根据现场堵塞物成分分析数据及现场注聚配注量降低情况,模拟特定位置不同堵塞物成分、不同程度的堵塞,更符合实际情况,实验结果对优选解堵体系及解堵条件有更大指导意义;

[0066]

(3)本发明可在储层温度下,考察解堵体系类型、浓度、注入量、注入排量、段塞组

合、关井反应等因素对单一节点堵塞物的清除效果影响,进而获得彻底清除单一节点中堵塞物所需解堵体系及解堵条件,达到最佳解堵效果;

[0067]

(4)本发明通过测试纯水在多孔介质中解堵前后的流速,可定量评价解堵前后多孔介质的堵塞程度、导流能力变化情况;通过测试计算石英砂孔隙中加入堵塞物的质量及解堵后石英砂孔隙中剩余堵塞物的质量,从而定量评价石英砂孔隙中堵塞物的清除率,指导进一步优化解堵体系配方,保证解堵体系可彻底清除石英砂孔隙中的堵塞物,确保解堵效果及有效期;

[0068]

(5)本发明利用自动控制及数据采集系统,可设置实验参数及流程,进行段塞设计,控制实验开始与结束,实验过程中自动进行数据采集,操作简单、成本低、减少人为误差,实验周期短,效率高;

[0069]

(6)本发明实验装置与工作液接触部分均采用耐酸碱、耐氧化的材料制备,适用于多种类型工作液,本发明驱替动力为恒压气泵,相对于耐酸耐碱的恒流设备,设备成本更低。

附图说明

[0070]

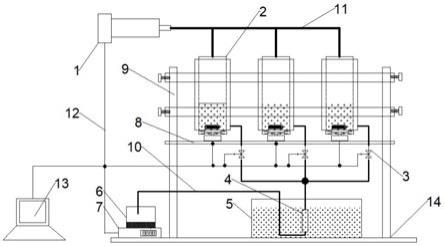

图1为本发明模拟单段塞解堵工艺的实验装置结构示意图。

[0071]

图2为本发明模拟多段塞解堵工艺的实验装置结构示意图。

[0072]

图3为本发明中中间容器的机构示意图。

[0073]

图中:1-恒压气泵,2-中间容器,21-进气口,22-恒温加热套,23-内部液体,24-磁力转子,25-出口,26-磁力搅拌器,3-控制阀,4-填砂管,5-恒温槽,6-集液装置,7-电子天平,8-中间容器固定架,9-固定支架,10-排液管线,11-进气管线,12-控制线,13-自动控制及数据采集系统,14-固定底座。

具体实施方式

[0074]

下面结合附图和具体实施例对本发明做进一步说明。

[0075]

本发明中与工作液接触的材质(中间容器、填砂管、连接管线等)均采用耐温耐酸碱、耐氧化的材料制备。

[0076]

一种模拟注聚井单节点堵塞及解堵工艺的实验装置,包括恒压气泵1、n个用于盛装工作液的中间容器2和用于充填多孔介质的填砂管4,其中n≥2;此处的多孔介质可以为石英砂、陶粒、玻璃微珠,以及石英砂、陶粒、玻璃微珠分别和堵塞物构成的混合物,优选为石英砂及石英砂和堵塞物构成的混合物。恒压气泵1连接中间容器2进气口21,中间容器2的出口25通过控制阀3连接填砂管4入口端;中间容器2的出口25连接控制阀3,再以并联的方式连接填砂管4的入口端,以实现段塞切换。填砂管4的出口端连接集液装置6;填砂管4设置在恒温槽5内,模拟油藏温度;中间容器2内设置有磁力转子24,中间容器2下方设置有与磁力转子24配合使用的磁力搅拌器26;中间容器2外设置有用于控制中间容器2温度的恒温加热套22;还包括用于测量集液装置6质量的电子天平7;还包括自动控制及数据采集系统13,恒压气泵1、控制阀3和电子天平7均连接到自动控制及数据采集系统13。中间容器2设置于中间容器固定架8上;中间容器固定架8设置在固定支架9上;还包括固定底座14,固定支架9、恒温槽5和电子天平7均设置在固定底座14上。

[0077]

自动控制及数据采集系统13包括系统控制、数据采集软件和电脑,可以控制磁力搅拌器26运行时间及转数,可以控制调整恒压气泵1的压力及运行时间,同时控制不同控制阀的开关,实现解堵效果评价实验流程、段塞注入压力、段塞切换顺序(可以通过注入时间和注入量两种方式进行切换)、段塞注入量/注入时间控制。同时采集恒压气泵1压力及电子天平7的质量数据,计算评价解堵工作液的解堵效果,操作简单,减少人为误差,进一步提高实验重复性。

[0078]

下面以具体实施例来说明本发明实验装置的使用方法,下述实施例模拟现场配液水温度t1=50℃,目标油藏井下温度t2=60℃,根据目标油藏堵塞情况(堵塞物成分、堵塞程度),分别模拟制备以井筒为圆心,不同半径范围(0~0.3m、0.3~0.6m、0.6~0.9m、0.9~1.2m)的石英砂与堵塞物构成的混合物样品1、2、3、4,制备总体积均为100ml。

[0079]

以井筒为圆心,半径范围0~0.3m处,石英砂和堵塞物构成的混合物制备方法如下:

[0080]

s1:根据目标油藏井筒附近的渗透率情况,选择目数为40~60目的石英砂(80℃烘干)和需测试的堵塞物,根据堵塞物成分分析结果,堵塞物为:聚合物(75.4%)+无机垢(11.2%)+油(13.4%),聚合物为目标油藏用聚丙烯酰胺(分子量2000万,水解度为25.5%),无机垢为碳酸钙,油为目标油藏原油;

[0081]

s2:测试40~60目石英砂的孔隙度测试方法如下:

[0082]

将石英砂填入填砂管,称量填砂管干重m1=256.7g,向填砂管中注纯水,直到流出端出液30min,称量填砂管湿重m2=266.6g,计算孔隙体积pv及孔隙度

[0083][0084][0085]

式中,v1=25.2ml为根据填砂管尺寸参数计算得到的内部体积;

[0086]

s3:根据目标油藏堵塞程度,选择堵塞物体积与孔隙体积的比例g=92%,计算并称取制备总体积v=100ml的石英砂和堵塞物构成的混合物,石英砂质量为称取制备总体积v=100ml的石英砂和堵塞物构成的混合物,石英砂质量为堵塞物总质量为其中包括75.4%的含0.5%有机交联剂的10000mg/l聚合物27.3g(根据实际情况聚合物浓度可调)、11.2%碳酸钙无机垢4.0g、13.4%原油组分4.8g,将堵塞物中各成分混合搅拌均匀;计算石英砂与堵塞物质量比h=4.2,计算方法如下:

[0087][0088]

2.5为石英砂的真密度,g/cm3;1为堵塞物估算密度,g/cm3。

[0089]

s4:将石英砂和堵塞物混合搅拌均匀,密封好,在目标井温度下熟化7天。

[0090]

半径0.3~0.6m、0.6~0.9m、0.9~1.2m石英砂和堵塞物构成的混合物制备重复上述步骤1至步骤4即可,具体数据及参数见下表所示:

[0091]

表1.石英砂孔隙度测试数据

[0092][0093]

表2.石英砂和堵塞物构成的混合物制备参数

[0094][0095]

表3.制备100ml石英砂和堵塞物构成的混合物各组分具体加量

[0096][0097]

根据上述制备得到的石英砂和堵塞物构成的混合物(表中的混合物即指石英砂和堵塞物构成的混合物),模拟注聚井单节点(以井筒为圆心,半径0~0.3m处)堵塞及单段塞解堵工艺,装置如图1所示,实验方法具体如下:

[0098]

步骤1:中间容器为2个为第一中间容器和第二中间容器,第一中间容器中装入纯水,第二中间容器中加入浓度为2wt.%的解堵工作液过碳酸钠,通过恒温加热将中间容器中的液体加热至现场配液温度t1=50℃;在填砂管中装入40~60目石英砂,设置恒温槽温度为目标油藏井下温度t2=60℃,将填砂管置于恒温槽中;第一中间容器与第二中间容器出口端分别连接第一控制阀与第二控制阀,第一控制阀与第二控制阀通过并联连接到填砂管入口端;填砂管的出口端连接到集液装置;将集液装置置于电子天平上;

[0099]

在自动控制及数据采集系统上设置恒压气泵压力大小p1=0.1mpa,设置当流出液质量达到m1=300g时,关闭第一控制阀,保持第二控制阀为关闭状态;对电子称清零,开始实验;利用自动控制及数据采集系统采集的流出液质量随时间变化数据计算纯水在空白石英砂中的流速v0=236.4g/min;

[0100]

步骤2:在填砂管内装入制备好的石英砂和堵塞物构成的混合物,填砂管与中间容器连接好后置于恒温槽中,预热1h;记录石英砂和堵塞物构成的混合物的总质量为m3=47.858g,计算填砂管中石英砂质量m4=38.654g;

[0101][0102]

式中,h为石英砂与堵塞物质量的比值4.2;

[0103]

步骤3:在自动控制及数据采集系统上设置恒压气泵压力大小p1=0.1mpa,设置当流出液质量达到m1=300g时,关闭第一控制阀,保持第二控制阀为关闭状态;对电子天平清零,开始实验;实验完成后,根据自动控制及数据采集系统采集的流出液质量随时间变化数据计算解堵前的流速v1=25.6g/min;

[0104]

步骤4:在自动控制及数据采集系统上设置恒压气泵压力大小为p2=0.06mpa,第二控制阀开启时间为t1或者设置当流出液质量达到m2=99g(10pv)时,关闭第二控制阀,保持第一控制阀为关闭状态;开始实验,向填砂管注入第二中间容器中的解堵工作液;第二中间容器中解堵工作液注入完成后,在自动控制及数据采集系统上设置恒压气泵压力大小p1=0.1mpa,当流出液质量达到m1=300g时,关闭第一控制阀,保持第二控制阀为关闭状态;开始实验,利用自动控制及数据采集系统采集的流出液质量随时间变化数据计算解堵后的流速v2=132.5g/min;

[0105]

步骤3~步骤4可以通过自动控制及数据采集系统设置连续实验。

[0106]

步骤5:实验完成后,取出填砂管,将石英砂及剩余的堵塞物取出,烘干后(在80℃烘箱中烘干)其质量为m5=40.037g,称取质量为m3=47.858g的混合均匀的石英砂与堵塞物烘干后(在80℃烘箱中烘干)其质量为m6=41.247g。

[0107]

步骤6:计算解堵前堵塞程度d1、解堵后堵塞程度d2、导流能力恢复率ηh和堵塞物清除率ηj;

[0108]

其中:

[0109][0110][0111][0112][0113]

流速v0、v1、v2计算方法如下:

[0114]

采用纯水测试空白石英砂、解堵前、解堵后的流速,避免盐水中无机盐吸附滞留在填砂管中,影响清除率计算结果。自动控制及数据采集系统采集电子天平的信号,流出液质量平稳增加阶段的流速即为所需流速。

[0115]

根据上述制备得到的石英砂和堵塞物构成的混合物2、3、4,重复上述步骤1至步骤7即可模拟注聚井单节点(以井筒为圆心,半径0.3~0.6m、0.6~0.9m、0.9~1.2m处)堵塞及单段塞解堵工艺,空白石英砂、解堵前、解堵后流速(v0、v1、v2)测试压力均用0.1mpa,解堵工作液注入量均为10pv,其它具体数据及参数见下表所示:

[0116]

表4.解堵前后导流能力测试计算数据

[0117][0118]

表5.解堵前后质量测试计算数据

[0119][0120][0121]

根据上述制备得到的石英砂和堵塞物构成的混合物,模拟注聚井单节点(以井筒为圆心,半径范围0~0.3m处)堵塞及多段塞解堵工艺,装置如图2所示,实验方法具体包括以下步骤:

[0122]

步骤1:中间容器为4个,第一中间容器中装入纯水,剩余三个中间容器中分别装入2wt%的过碳酸钠、1wt.%的盐酸、1.5wt.%的烷基糖苷apg1214,通过恒温加热套将中间容器加热至现场配液温度t1=50℃;在填砂管中装入40~60目石英砂,将填砂管置于恒温槽中,设置恒温槽温度为目标油藏井下温度t2=60℃;4个中间容器出口端均连接控制阀,4个控制阀以并联方式与填砂管入口端连接,填砂管出口端连接到集液装置;集液装置置于电子天平上;

[0123]

在自动控制及数据采集系统上设置恒压气泵压力大小p1=0.1mpa,设置当流出液质量达到m1=300g时,关闭第一控制阀,保持剩余控制阀为关闭状态;对电子天平清零,开始实验;根据自动控制及数据采集系统采集的流出液质量随时间变化数据计算纯水在空白石英砂中的流速v0=233.5g/min。

[0124]

步骤2:在填砂管内装入制备好的石英砂和堵塞物构成的混合物,填砂管与中间容器连接好后置于恒温槽中,预热1h;记录石英砂和堵塞物构成的混合物的总质量为m3=47.351g,计算填砂管中石英砂质量m4=38.244g;

[0125][0126]

式中,h为石英砂与堵塞物质量的比值4.2;

[0127]

步骤3:在自动控制及数据采集系统上设置恒压气泵压力大小p1=0.1mpa,设置当流出液质量达到m1=300g时,关闭第一控制阀,保持剩余控制阀为关闭状态;对电子天平清零,开始实验,实验完成后,根据自动控制及数据采集系统采集的流出液质量随时间变化数据,计算石英砂和堵塞物构成的混合物解堵前的流速v1=23.5g/min;

[0128]

步骤4:在自动控制及数据采集系统上,按照设计的不同解堵工作液注入顺序及交替次序分别设置对应段塞过程恒压气泵压力大小分别为p2=0.06mpa、p3=0.03mpa、p4=0.06mpa,根据解堵工作液注入顺序(2%的过碳酸钠、1%的盐酸、1.5%的烷基糖苷apg1214)及交替次序(2次),设置为当流出液质量达到m2=29.7g(3pv)、m3=9.9g(1pv)、m4=9.9g(1pv)时,关闭对应控制阀,当某一控制阀开启时,剩余控制阀保持关闭;开始实验,注入解堵工作液;

[0129]

步骤5:不同解堵工作液注入完成后,在自动控制及数据采集系统上设置恒压气泵压力大小p1=0.1mpa,当流出液质量达到m1=300g时,关闭第一控制阀,保持剩余控制阀为关闭状态,开始实验;利用自动控制及数据采集系统采集的流出液质量随时间变化数据,计算解堵后的流速v2=174.1g/min;

[0130]

步骤3~步骤5可以通过自动控制及数据采集系统设置连续实验;

[0131]

步骤6:实验完成后,取出填砂管,将石英砂及剩余的堵塞物取出,烘干后(在80℃烘箱中烘干)其质量为m5=38.965g,称取质量为m3=47.351g的混合均匀的石英砂与堵塞物构成的混合物烘干后(在80℃烘箱中烘干)其质量为m6=40.803g;

[0132]

步骤7:计算解堵前堵塞程度d1、解堵后堵塞程度d2、导流能力恢复率ηh和堵塞物清除率ηj;

[0133]

其中:

[0134][0135][0136][0137][0138]

本发明可模拟现场注聚井的实际堵塞情况和解堵工作液在多孔介质中渗流对堵塞物清除情况,具体可模拟解堵药剂与堵塞物接触面积有限、反应时间受限的动态情况下,解堵药剂对堵塞物的清除效果,可定量评价解堵前后多孔介质导流能力变化情况。可根据现场实际情况模拟不同程度的堵塞以及不同堵塞物成分的堵塞,更符合现场实际情况,实验结果对解堵体系优化有更大指导意义;通过流量测试,可定量评价解堵前后多孔介质的堵塞程度、导流能力及解堵后的导流能力恢复率;通过测试计算解堵前后多孔介质中堵塞物的量,从而定量评价多孔介质中堵塞物的清除率,指导进一步优化解堵体系配方,保证解堵体系可彻底清除多孔介质中的堵塞物,确保解堵效果及有效期。可利用自动控制及数据采集系统,设置实验参数及流程,进行段塞设计,控制实验开始与结束,实验过程中自动进行数据采集,操作简单、成本低、减少人为误差,实验周期短,效率高。与解堵工作液接触的部分采用耐温耐酸碱材料制备,可进行不同解堵体系解堵模拟实验,适用范围广。实验装置及方法为模拟注聚井单节点堵塞,以及针对单节点堵塞物进行解堵体系优选、解堵工艺参数优化等提供了实验平台及方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1