煤矿综采工作面的控制方法和装置与流程

1.本技术涉及煤矿井下技术领域,尤其涉及一种煤矿综采工作面的控制方法和装置。

背景技术:

2.目前,煤矿开采行业,在煤矿综采工作面进行开采的过程中,由于采煤机割煤操作,煤壁片帮状况时常发生,常常在采煤机采高滚筒下方区域出现大块煤、岩石堆积状况。相关技术中,通常由采煤机操作工人工对煤机采高滚筒下方区域出现大块煤、岩石堆积状况进行人为判断,然后手动操作降低采高滚筒至大块煤、岩石目标周围进行破碎清理处理。然而,煤矿井下环境恶劣,并且人工成本高,一定程度上制约了煤矿安全生产效率。

技术实现要素:

3.本技术提供了一种煤矿综采工作面的控制方法和装置。

4.为此,本技术的实施例提出的一种煤矿综采工作面的控制方法,包括:对采煤机采高滚筒下方区域进行视觉数据采集,以得到下方区域的视觉数据,确定视觉数据中存在目标对象,确定视觉数据中目标对象所在的区域,在该区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作。

5.在一些实施例中,对下方区域进行破碎及堆煤作业操作,包括:

6.确定所述目标对象在所述下方区域的位置信息;

7.根据所述位置信息,对所述下方区域进行破碎及堆煤作业操作。

8.在一些实施例中,所述根据所述位置信息,对所述下方区域进行破碎及堆煤作业操作,包括:

9.将所述采高滚筒调整至所述位置信息处;

10.通过所述采高滚筒对所述下方区域进行破碎堆煤作业操作。

11.在一些实施例中,所述方法还包括:

12.降低所述采煤机的采煤速度。

13.在一些实施例中,所述方法还包括:

14.输出报警提示信息,其中,所述报警提示信息用于提示所述下方区域存在堆积。

15.本技术实施例的煤矿综采工作面的控制方法,通过对采煤机采高滚筒下方区域进行视觉数据采集,以得到下方区域的视觉数据,确定视觉数据中存在目标对象,确定视觉数据中目标对象所在的区域,在该区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作,由此,无需人工的方式,通过对视觉数据进行分析,即可确定下方区域是否存在堆积情况,并在存在堆积的情况下,自动对堆积进行破碎及堆煤作业操作,提高了确定采煤机采高滚筒下方区域是否异常的效率和智能化无人采煤水平。

16.在一些实施例中,本技术另一方面实施例提出了一种采煤机的控制装置,所述装

置包括:

17.视觉数据采集模块,用于对所述采煤机采高滚筒下方区域进行视觉数据采集,以得到所述下方区域的视觉数据;

18.第一确定模块,用于确定所述视觉数据中存在目标对象;

19.第二确定模块,用于确定所述视觉数据中所述目标对象所在的区域;

20.破碎及堆煤作业控制模块,用于在所述区域的面积超过预设面积阈值的情况下,确定所述下方区域存在堆积状态,并对所述下方区域进行破碎及堆煤作业操作。

21.在一些实施例中,所述破碎及堆煤作业控制模块,包括:

22.确定单元,用于确定所述目标对象在所述下方区域的位置信息;

23.破碎及堆煤作业单元,用于根据所述位置信息,对所述下方区域进行破碎及堆煤作业操作。

24.在一些实施例中,所述破碎及堆煤作业单元,具体用于:

25.将所述采高滚筒调整至所述位置信息处;

26.通过所述采高滚筒对所述下方区域进行破碎及堆煤作业操作。

27.在一些实施例中,所述装置还包括:

28.速度控制模块,用于降低所述采煤机的采煤速度。

29.在一些实施例中,所述装置还包括:

30.报警提示模块,用于输出报警提示信息,其中,所述报警提示信息用于提示所述下方区域存在堆积。

31.本技术实施例的煤矿综采工作面的控制装置,通过对采煤机采高滚筒下方区域进行视觉数据采集,以得到下方区域的视觉数据,确定视觉数据中存在目标对象,确定视觉数据中目标对象所在的区域,在该区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作,由此,无需人工的方式,通过对视觉数据进行分析,即可确定下方区域是否存在堆积情况,并在存在堆积的情况下,自动对堆积进行破碎及堆煤作业操作,提高了确定采煤机采高滚筒下方区域是否异常的效率和智能化无人采煤水平。

32.在一些实施例中,本装置还提供了一种电子设备,所述电子设备包括:

33.存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时可以实现煤矿综采工作面的任一所述的控制方法。

34.在一些实施例中,本装置还提供了一种计算机可读存储介质,所述可读存储介质上存储有计算机程序,所述计算机程序被所述处理器执行时可以实现煤矿综采工作面的任一所述的控制方法。

附图说明

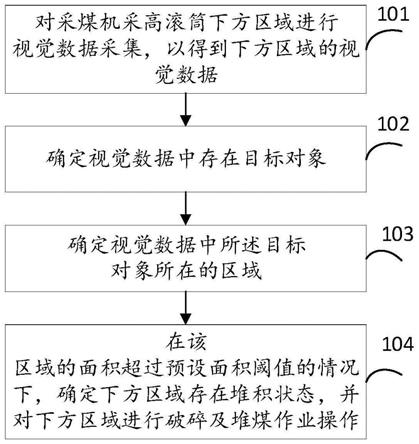

35.图1是本技术实施例提供的煤矿综采工作面的控制方法流程图。

36.图2是本技术实施例提供的煤机采高滚筒下方堆煤状况智能监控流程图。

37.图3是本技术实施例提供的一种煤矿综采工作面的控制装置的结构示意图。

38.图4是本技术实施例提供的另一种煤矿综采工作面的控制装置的结构示意图。

具体实施方式

39.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

40.下面参考附图描述本技术实施例的控制方法、控制装置。

41.图1是本技术实施例提供的煤矿综采工作面的控制方法流程图,如图1所示,该方法包括以下步骤:

42.步骤101,对采煤机采高滚筒下方区域进行视觉数据采集,以得到下方区域的视觉数据。

43.其中,需要说明的是,本实施例中的煤矿综采工作面的控制方法可以由控制装置执行,其中,该控制装置可以由硬件和/或软件实现,该控制装置可以设置在对煤矿综采工作面进行控制的电子设备中。

44.具体地,在煤矿综采工作面装设煤壁视频系统的情况下,可利用现有的工作面煤壁视频系统,并控制视觉数据采集模块正对工作面煤壁,保证视觉数据采集模块视场正对煤壁,从而通过该视觉数据采集模块对煤机采高作业区域的场景视觉画面进行采集,获得采高滚筒下方区域的视觉数据。

45.其中,上述视觉数据采集模块可以为摄像仪。

46.其中,需要说明的是,控制装置与煤壁视频系统相连接,以获得煤壁视频系统实时拍摄的视觉数据。

47.其中,上述该连接可以是有线连接或无线连接。

48.步骤102,确定视觉数据存在目标对象。

49.具体地,可对采高滚筒下方区域所对应的视觉数据进行目标对象检测,以确定该视觉数据中是否存在目标对象。

50.其中,本实施例中的目标对象可以包括大块煤对象或岩石对象。

51.作为一种示例性的实施方式,可基于目标对象的特征信息,针对视觉数据进行目标对象的自动检测,以确定视觉数据中是否存在目标对象。

52.作为另一种示例性的实施方式,可将视觉数据输入预先训练好的目标检测模型中,以通过目标检测模型来确定视觉数据中的目标对象。

53.其中,上述目标检测模型是基于人工智能神经网络而预先训练出的。

54.步骤103,确定视觉数据中目标对象所在的区域。

55.具体地,对于确定的采高滚筒下方区域出现大块煤、岩石目标对象的视觉数据进行分析处理,确定出该目标对象所在的区域。

56.步骤104,在目标对象所在的区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作。

57.具体地,预设面积阈值是事先设置的区域的面积的临界值,当所确定的区域的面积达到并超过预设面积阈值,则确定采高滚筒下方区域存在大块煤、岩石堆积异常的状况。

58.在一些实施例中,在目标对象所在的区域的面积未超过预设面积阈值的情况下,可继续对采煤机采高滚筒下方区域进行视觉数据采集。

59.在一些实施例中,为了提高煤炭综采工作面的开采效率,减少人工清理的麻烦,对

所述下方区域进行破碎及堆煤作业操作的一种示例性的实施方式为:确定所述目标对象在所述下方区域的位置信息;根据所述位置信息,对所述下方区域进行破碎及堆煤作业操作。也就是说,对下方区域进行破碎及堆煤作业操作由采高滚筒完成,当采高滚筒下方出现大块煤、岩石堆积异常状况,采高滚筒下降高度至大块煤、岩石目标周围进行破碎及堆煤作业操作。

60.在一些实施例中,为了实现对下方区域进行准确破碎及堆煤作业操作,所述根据所述位置信息,对所述下方区域进行破碎及堆煤作业操作的一种示例性实施方式为:将所述采高滚筒调整至所述位置信息处;通过所述采高滚筒对所述下方区域进行破碎及堆煤作业操作。

61.在一些实施例中,为了避免采高滚筒下方区域堆积情况越来越严重,确定所述下方区域存在堆积状态的情况下,还可以降低所述采煤机的采煤速度。在一些实施例中,为了使得人员可以清楚采煤机采高滚筒下方区域的情况,在确定所述下方区域存在堆积状态的情况下,还可以输出报警提示信息,其中,所述报警提示信息用于提示所述下方区域存在堆积。

62.为了使得本领域技术人员清楚了解本技术,下面结合图2对该实施例的方法进行描述,图2为本实施例提供的煤机采高滚筒下方堆煤状况智能监控流程图。如图2所示,该方法包括:

63.步骤201,获取采煤机实时位置。

64.在一些实施例中,可根据采煤机中的定位模块来确定采煤机实时位置,还可以采用其他现有方式,来确定采煤机实时位置。

65.步骤202,计算采煤机采高滚筒对应的煤壁视频摄像仪ip。

66.在一些实施例中,根据采煤机实时位置,计算采煤机采高滚筒对应的煤壁视频摄像仪ip。

67.步骤203,读取视频图像帧。

68.在一些实施例中,当输入采高滚筒对应的煤壁视频摄像仪ip后,系统将读取该ip的摄像仪所拍摄的视频图像帧。

69.步骤204,对大块煤、岩石对象进行自动检测。

70.在一些实施例中,对读取到的视频图像帧进行大块煤、岩石对象进行自动检测。

71.其中,对视频图像帧进行对象自动检测的方式,可参见上述实施例的方式进行,也可以通过其他方式进行,该实施例对此不作具体限定。

72.步骤205,判断大块煤、岩石是否堆积异常。

73.在一些实施例中,根据视频图像帧的检测结果,判断采高滚筒下方是否出现大块煤、岩石堆异常状况。若没有发生大块煤、岩石堆积异常状况,进行步骤206,若出现大块煤、岩石堆积异常状况,则执行以下操作:

74.步骤2501,预警提示。

75.检测到出现大块煤、岩石堆积异常状况,触发报警提示模块,发送异常报警信息至处理器。

76.步骤2502,采煤机减速控制。

77.处理器接收到异常报警信息后,向采煤机控制器发送采煤机减速控制命令致使采

煤机降低开采速度。

78.步骤2503,控制采高滚筒下降破碎堆煤作业操作。

79.其中,需要说明的是,在一些实施例中,破碎堆煤作业操作与采煤机减速可以同步进行。

80.步骤2504,堆积状态存储。

81.对于本次大块煤、岩石堆积异常状况信息存储在存储器中,为之后的煤炭综采研究提供数据支持。

82.步骤206,正常状态存储。

83.保留此次正常状态的信息于存储器中,为之后的煤炭综采研究提供数据支持。

84.本技术实施例的煤矿综采工作面的控制方法,通过对采煤机采高滚筒下方区域进行视觉数据采集,得到下方区域的视觉数据,确定视觉数据中存在目标对象,确定视觉数据中目标对象所在的区域,在该区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作。由此,无需人工的方式,通过对视觉数据进行分析,即可确定下方区域是否存在堆积情况,并在存在堆积的情况下,自动对堆积进行破碎及堆煤作业操作,提高了确定采煤机采高滚筒下方区域是否异常的效率和智能化无人采煤水平。

85.为了实现上述实施例,本技术还提供了一种煤矿综采工作面的控制装置。

86.图3为本技术实施例提供的一种煤矿综采工作面的控制装置的结构示意图。

87.如图3所示,该控制装置包括:视觉数据采集模块31、第一确定模块32、第二确定模块33和破碎堆煤作业控制模块34,其中:

88.视觉数据采集模块31,用于对采煤机采高滚筒下方区域进行视觉数据采集,以得到下方区域的视觉数据。

89.第一确定模块32,用于确定视觉数据中存在目标对象。

90.第二确定模块33,用于确定视觉数据中目标对象所在的区域。

91.破碎堆煤作业控制模块34,用于在目标对象所在的区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作。

92.在一些实施例中,在图3所示的装置实施例的基础上,图4提供了本实施例另一种煤矿综采工作面的控制装置的结构示意图。如图4所示,该破碎及堆煤作业控制模块34,包括:确定单元341、破碎及堆煤作业单元342。

93.确定单元341,用于确定目标对象在下方区域的位置信息。

94.破碎及堆煤作业单元342,用于根据位置信息,对下方区域进行破碎及堆煤作业操作。

95.在一些实施例中,破碎及堆煤作业单元342,具体用于:

96.将采高滚筒调整至位置信息处;

97.通过采高滚筒对下方区域进行破碎及堆煤作业操作。

98.在一些实施例中,如图4所示,该控制装置还包括:

99.速度控制模块35,用于降低采煤机的采煤速度。

100.在一些实施例中,如图4所示,该控制装置还包括:

101.报警提示模块36,用于输出报警提示信息,其中,报警提示信息用于提示下方区域

存在堆积。

102.其中,需要说明的是,前述对方法实施例的解释说明也适用于装置实施例,此处不再赘述。

103.本技术实施例的煤矿综采工作面的控制装置,通过对采煤机采高滚筒下方区域进行视觉数据采集,得到下方区域的视觉数据,确定视觉数据中存在目标对象,确定视觉数据中目标对象所在的区域,在该区域的面积超过预设面积阈值的情况下,确定下方区域存在堆积状态,并对下方区域进行破碎及堆煤作业操作。由此,无需人工的方式,通过对视觉数据进行分析,即可确定下方区域是否存在堆积情况,并在存在堆积的情况下,自动对堆积进行破碎及堆煤作业操作,提高了确定采煤机采高滚筒下方区域是否异常的效率和智能化无人采煤水平。

104.在一些实施例中,本装置还提供了一种电子设备,所述电子设备包括:

105.存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行程序时可以实现煤矿综采工作面的任一控制方法。

106.在一些实施例中,本装置还提供了一种计算机可读存储介质,可读存储介质上存储有计算机程序,计算机程序被处理器执行时可以实现煤矿综采工作面的任一控制方法。

107.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

108.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

109.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1