一种适用于西部地区软岩钻进的钻头结构的制作方法

1.本发明涉及钻井法凿井施工领域,尤其涉及一种适用于西部地区软岩钻进的 钻头结构。

背景技术:

2.钻井法凿井是一种安全可靠、成本低、质量好的煤矿井筒施工方法,其特 点在于:(1)机械化凿井,人员地面作业,安全可靠,用工少,作业环境好;(2) 井壁是在地面预制和养护,相比其它工法,井下预制和养护质量有保证;(3) 整个凿井过程不需要有毒有害气体及危险性高的炸药,安全有保证。

[0003][0004]

目前,钻井法施工技术取得了很大进步,但在大直径孔型、岩层中钻进施 工仍存在钻进效率低、施工工期长的缺点,尤其是我国西部地区侏罗系安定组 中的泥岩和泥质粉砂岩层钻进,效率很低。但西部地区是我国目前煤炭开采重 点区域,因而,如何提高西部地区钻井法施工效率成为目前钻井者的研究重点。

[0005]

经研究分析可知,钻头结构是否合理,是多个影响西部地区钻进效率因素 中的最重要因素。因此,可通过对钻头结构进行改进来进一步通过西部地区软 岩钻进施工的施工效率。

技术实现要素:

[0006]

本发明所要解决的技术问题在于提供一种适用于西部地区软岩钻进的钻头 结构。

[0007]

本发明采用以下技术方案解决上述技术问题:

[0008]

一种适用于西部地区软岩钻进的钻头结构,包括钻头本体;所述钻头本体 的工作端成型为凹形结构,且所述凹形结构的内部设置有“锥”形刀盘,“锥”形刀 盘上安装有第一滚刀,所述凹形结构的外缘沿其环向设置有环向平底刀盘,环 向平底刀盘上安装有第二滚刀。

[0009]

此处,钻头本体工作端的凹形结构设计,即钻头外缘环向平底刀盘超前中 部“锥”形刀盘,可使施工时,环向平底刀盘上的第二滚刀超前破岩,形成一个具 有一定深度的超前环向切割沟槽,而“锥”形刀盘上的第一滚刀则滞切割形成一个 锥形岩柱。其中,环向平底刀盘上第二滚刀的超前破岩能起到稳定钻具和导向 作用,同时给环向切割沟槽内的岩柱在破碎时形成一个自由面。而“锥”形刀盘的 锥形设计,则是为了利于滚刀破岩和后期的补浆泥浆流动。

[0010]

作为本发明的优选方式之一,所述环向平底刀盘上还设置有钻渣侧吸收管; 所述钻渣侧吸收管的一端与环向平底刀盘相连,且贯穿所述环向平底刀盘向下 延伸,钻渣侧吸收管的另一端与钻头本体内部的中心管汇总吸收管相连。其中, 钻渣侧吸收管的设计是为了在钻进过程向上吸收钻渣。

[0011]

作为本发明的优选方式之一,所述钻渣侧吸收管设置有多个;多个所述钻 渣侧吸收管在所述环向平底刀盘的盘体上呈等间距圆周布置;其中,多个钻渣 侧吸收管的设置,实现多点吸收,避免了集中吸收钻渣过分集中造成的易糊齿 现象,从而有利于滚刀保持锋利的刀刃高效破岩。

[0012]

作为本发明的优选方式之一,所述钻渣侧吸收管与中心管汇总吸收管构成 钻渣排出通道。

[0013]

作为本发明的优选方式之一,所述“锥”形刀盘上还设置有斜向补浆管;所述 斜向补浆管的一端与“锥”形刀盘相连,且贯穿所述“锥”形刀盘与凹形结构内部相 连通,斜向补浆管的另一端则与外部相连通。其中,斜向补浆管的设计是为了 将泥浆引流至钻头底中心部位;钻进施工时,补充的浆液直接冲洗孔底中部锥 形岩柱上部,再沿着锥形岩柱斜面向下流动至环向切割沟槽内,受泥浆重力作 用,这种流向更有利于泥浆的流动,从而增强泥浆携带钻渣的能力。

[0014]

作为本发明的优选方式之一,所述斜向补浆管构成切割冲洗泥浆的进入通 道。

[0015]

作为本发明的优选方式之一,所述钻头本体上还设置有钻头连接法兰、承 载筒体、外筒体和圆盘;其中,所述钻头连接法兰位于最顶部,所述钻头本体 通过钻头连接法兰与其上部的钻具系统连接;所述承载筒体与外筒体位于所述 钻头连接法兰的下方、且分别与之相连,同时,位于承载筒体下方的所述外筒 体内部横向设置有所述圆盘;所述圆盘的中部连接有所述“锥”形刀盘,所述外筒 体的底部连接有所述环向平底刀盘。

[0016]

作为本发明的优选方式之一,所述钻头连接法兰与圆盘之间的钻头本体上 还设置有内筋板、外筋板;所述钻头连接法兰、内筋板、承载筒体、外筋板、 圆盘、外筒体、“锥”形刀盘、环向平底刀盘共同构成一个完整的受力钻头体。

[0017]

本发明相比现有技术的优点在于:本发明依据大型竖井钻机钻进、排渣原 理结合西部软岩(尤其是侏罗系安定组中泥岩)的地质特性设计而出;本发明 钻头结构结构简单、使用方便;施工时,环向平底刀盘上的第二滚刀先是超前 破岩,形成一个具有一定深度的超前环向切割沟槽,接着,“锥”形刀盘上的第一 滚刀再继续切割,形成一个锥形岩柱;其中,第二滚刀的超前破岩能起到稳定 钻具和导向作用,同时给环向切割沟槽内的岩柱在破碎时形成一个自由面,从 而提高施工效率;并且,施工过程中,通过斜向补浆管向锥形岩柱释放浆液以 冲洗岩柱,浆液与钻渣混合后通过钻渣侧吸收管排出。

附图说明

[0018]

图1是实施例1中适用于西部地区软岩钻进的钻头结构的仰视结构图;

[0019]

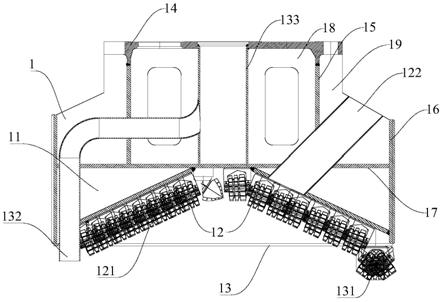

图2是实施例1中适用于西部地区软岩钻进的钻头结构的正视剖切结构图;

[0020]

图3是实施例1中钻头结构切割后的钻孔岩层结构示意图。

[0021]

图中:1为钻头本体,11为凹形结构,12为“锥”形刀盘,121为第一滚刀, 122为斜向补浆管,13为环向平底刀盘,131为第二滚刀,132为钻渣侧吸收管, 133为中心管汇总吸收管,14为钻头连接法兰,15为承载筒体,16为外筒体, 17为圆盘,18为内筋板,19为外筋板,2为环向切割沟槽,3为锥形岩柱。

具体实施方式

[0022]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提 下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围 不限于下述的实施例。

[0023]

实施例1

[0024]

如图1

‑

3所示,本实施例的一种适用于西部地区软岩钻进的钻头结构,包括 钻头本体1;钻头本体1的工作端成型为凹形结构11,且凹形结构的内部设置 有“锥”形刀盘12,“锥”形刀盘12上安装有第一滚刀121,凹形结构11的外缘沿 其环向设置有环向平底刀盘13,环向平底刀盘13上安装有第二滚刀131。

[0025]

此处,钻头本体1工作端的凹形结构11设计,即钻头外缘环向平底刀盘13 超前中部“锥”形刀盘12,可使施工时,环向平底刀盘13上的第二滚刀131超前 破岩,形成一个具有一定深度的超前环向切割沟槽2,而“锥”形刀盘12上的第 一滚刀121则滞后切割形成一个锥形岩柱3。其中,环向平底刀盘13上第二滚 刀131的超前破岩能起到稳定钻具和导向作用,同时给环向切割沟槽2内的岩 柱在破碎时形成一个自由面。而“锥”形刀盘12的锥形设计,则是为了利于滚刀 破岩和后期的补浆泥浆流动。

[0026]

具体地,本实施例中,环向平底刀盘13上还设置有钻渣侧吸收管132;钻 渣侧吸收管132的一端与环向平底刀盘13相连,且贯穿环向平底刀盘13向下 延伸,钻渣侧吸收管132的另一端与钻头本体1内部的中心管汇总吸收管133 相连。其中,钻渣侧吸收管132与中心管汇总吸收管133构成钻渣排出通道, 二者的设计是为了在钻进过程向上吸收钻渣。

[0027]

进一步地,为了实现多点吸收,避免集中吸收钻渣过分集中造成的易糊齿 现象,从而有利于滚刀保持锋利的刀刃高效破岩,钻渣侧吸收管132设置有多 个,且多个钻渣侧吸收管132在环向平底刀盘13的盘体上设计为等间距圆周布 置。

[0028]

具体地,本实施例中,“锥”形刀盘12上还设置有斜向补浆管122;斜向补 浆管122的一端与“锥”形刀盘12相连,且贯穿“锥”形刀盘12与凹形结构11内 部相连通,斜向补浆管122的另一端则与外部相连通。其中,斜向补浆管122 构成切割冲洗泥浆的进入通道,其设计是为了将泥浆引流至钻头底中心部位。 钻进施工时,补充的浆液直接冲洗孔底中部锥形岩柱3上部,再沿着锥形岩柱3 斜面向下流动至环向切割沟槽2内,受泥浆重力作用,这种流向更有利于泥浆 的流动,从而增强泥浆携带钻渣的能力。

[0029]

此外,本实施例中,钻头本体1上还设置有钻头连接法兰14、承载筒体15、 外筒体16和圆盘17。其中,钻头连接法兰位于最顶部,钻头本体通过钻头连接 法兰与其上部的钻具系统连接;承载筒体与外筒体位于钻头连接法兰的下方、 且分别与之相连,同时,位于承载筒体下方的外筒体内部横向设置有圆盘;圆 盘的中部连接有上述“锥”形刀盘,外筒体的底部连接有上述环向平底刀盘。同时, 钻头连接法兰与圆盘之间的钻头本体上还设置有内筋板18、外筋板19;本实施 例中,钻头连接法兰14、内筋板18、承载筒体15、外筋板19、圆盘17、外筒 体16、“锥”形刀盘12、环向平底刀盘13共同构成一个完整的受力钻头体。

[0030]

本实施例钻头结构结构简单、使用方便;施工时,环向平底刀盘13上的第 二滚刀131先是超前破岩,形成一个具有一定深度的超前环向切割沟槽2,接着,

ꢀ“

锥”形刀盘12上的第一滚刀121再继续切割,形成一个锥形岩柱3;并且,施 工过程中,通过斜向补浆管122向锥形岩柱3释放浆液以冲洗岩柱,浆液与钻 渣混合后通过钻渣侧吸收管132与中心管汇

总吸收管133向上排出。

[0031]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发 明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明 的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1