地下金属矿山阶段回采深孔切割拉槽方法与流程

1.本发明属于采矿工程技术领域,尤其涉及一种地下金属矿山阶段回采的切割拉槽方法。

背景技术:

2.切割拉槽爆破的目的是为地下采场回采提供初始的自由面与爆破补偿空间。因此,切割拉槽爆破的质量以及所形成切割槽的形态对整个采场的回采至关重要。

3.地下金属矿山采用阶段矿房法回采时,其阶段高度一般为40m~60m,高阶段回采如何形成其初始爆破自由面一直是该类方法成功应用的关键技术。由于阶段高度大,施工切割天井的成本高难度大,随着切割天井施工高度的增加,天井自身的直立性难以保障,天井施工的断面尺寸也难以保障,经常导致天井形态两端高中间窄以及天井发生倾斜等问题。这些问题的产生将极大程度上影响阶段回采的切割拉槽爆破,甚至导致切割拉槽爆破失败,不能为后续的回采爆破提供有效的初始补偿空间。

4.针对以上问题,国内外地下金属矿山主要采用以下两种方式进行切割拉槽爆破:第一种是采用天井钻机进行切割天井的施工,确保天井断面的尺寸与直立性,但是该种方法的施工成本高,且一般的天井钻机的成井断面尺寸为直径0.9m,其形成的空间不足以为切割拉槽爆破提供补偿空间,因此一般需要施工2-3个切割天井,造成施工成本和施工周期的大幅增加。第二种方法是将阶段进一步划分为多个分段,在每一分段内施工切割天井,进行分段内的切割拉槽爆破,最后形成符合爆破要求的阶段采场切割槽,但是这种方法将阶段划分成分段,增加了采切工程量,导致切割拉槽爆破的工艺复杂、起爆网络复杂等问题出现。

技术实现要素:

5.本发明提出了一种地下金属矿山阶段回采深孔切割拉槽方法,其目的是:减少切割工程量,降低爆破难度,缩短施工周期,提高切割质量与效率,降低成本。

6.本发明技术方案如下:一种地下金属矿山阶段回采深孔切割拉槽方法,包括:步骤一、选定切割槽的位置;步骤二、沿阶段高度方向,将选定的切割槽划分为上下两个区域,即上部区域和下部区域;步骤三、对下部区域采用中深孔侧向爆破的方式进行拉槽爆破;步骤四、对上部区域采用“品”字型分次爆破的方式进行拉槽爆破。

7.作为本方法的进一步改进:步骤二中,下部区域高度应小于20m,上部区域高度应大于30m。

8.作为本方法的进一步改进:步骤三中,先在下部区域的底部施工第一切割平巷,再在下部区域的前侧施工出上下贯通整个下部区域的切割天井,然后在第一切割平巷内施工

出与所述切割天井平行的上向平行中深孔作为炮孔进行爆破。

9.作为本方法的进一步改进:步骤三中,爆破时,每一排炮孔中位于中间的炮孔早于左右两侧的炮孔进行爆破。

10.作为本方法的进一步改进:步骤三中,根据爆破补偿系数确定下部区域爆破的次数,如果爆破补偿系数大于等于1.35,则采用一次切割拉槽爆破;如果爆破补偿系数小于1.35时,则按从前向后的方向分次进行切割拉槽爆破。

11.作为本方法的进一步改进:步骤三中,如果所使用的炮孔为扇形炮孔,则扇形炮孔的角度不低于70度。

12.作为本方法的进一步改进:步骤四中,先在上部区域的顶部施工出第二切割平巷,再从第二切割平巷施工下向平行深孔作为炮孔,然后以上部区域的底部为自由面和爆破补偿空间,按从下向上的方向从底部顺次进行“品”字型爆破;所述“品”字型爆破是指:位于上部空间中央区域的炮孔先爆破,两侧的炮孔后爆破,从而在上部区域的底部爆破形成“品”字型空间。

13.作为本方法的进一步改进:步骤四中,每次爆破的高度为3-5m。

14.作为本方法的进一步改进:步骤四中,在中央区域围绕中央炮孔设置补偿炮孔;爆破时,先爆破中央炮孔,再爆破补偿炮孔,最后爆破位于外侧的其它炮孔。

15.作为本方法的进一步改进:步骤四中,爆破的起爆位置位于炮孔孔底,爆破前先堵塞炮孔底部,再根据爆破高度装填炸药,炸药中插有雷管,装药高度全长铺设导爆索,然后填塞炮孔顶部。

16.相对于现有技术,本发明具有以下有益效果:(1)本发明按阶段高度将切割槽分为上下两个区域分别进行爆破,降低了阶段回采切割拉槽爆破的难度,且没有增加额外的采切工程量。

17.(2)下部区域以切割天井为自由面和初始爆破补偿空间,从第一切割平巷施工上向中深孔进行切割拉槽爆破,由于下部区域高度低,施工切割天井的难度低,质量高,因此可以很好地保证侧向拉槽爆破的质量和施工效率。

18.(3)由于上部区域高度较高,采用传统的切割拉槽方式难以达到预期的效果,因此从第二切割平巷施工下向深孔,以下部区域为自由面和爆破补偿空间分次进行“品”字型爆破,该方式不用施工切割天井,减少了切割工程量,避免了高天井施工存在的难题,同时,采用“品”字型分次爆破,既利用了下部的自由面和补偿空间,又利用了“品”字型空间,中央位置的超前自由面和补偿空间,将向下崩矿变为向下和向侧面崩矿,增加了自由面,提升了切割拉槽爆破的效果,降低了切割拉槽爆破的围岩夹制作用,保证了上部区域切割拉槽爆破的质量和施工效率。

附图说明

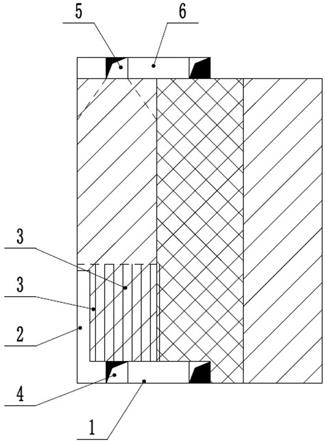

19.图1为施工下部区域的第一切割平巷和切割天井后,进行中深孔侧向爆破时的示意图;图2为下部区域中深孔侧向爆破时的俯视示意图;图3为上部区域开始第一次爆破时的示意图,图中粗线部分为装药爆破部分;图4为上部区域第五次爆破时的示意图,图中粗线部分为装药爆破部分;

图5为上部区域第九次即最后一次爆破至顶部的示意图,图中粗线部分为装药爆破部分;图6为上部区域爆破时深孔炮孔的布局示意图。

具体实施方式

20.下面结合附图详细说明本发明的技术方案:一种地下金属矿山阶段回采深孔切割拉槽方法,包括:步骤一、选定切割槽的位置。本实施例中,切割槽位于采场中央,长度与采场的宽度相同为13m,切割槽宽度为3.5m。

21.步骤二、如图1、3、4、5,沿阶段高度方向,将选定的切割槽划分为上下两个区域,即上部区域和下部区域。划分原则是,下部区域高度应小于20m,上部区域高度应大于30m。本实施例中,下部区域高度18.5m,上部区域高度31.5m。

22.步骤三、对下部区域采用中深孔侧向爆破的方式进行拉槽爆破。

23.如图2,具体步骤为,先在下部区域的底部施工第一切割平巷1,本实施例中,为了方便凿岩施工,第一切割平巷1宽3.75m,尺寸略宽于切割槽;再在下部区域的前侧施工出上下贯通整个下部区域的切割天井2,本实施例中,切割天井2断面尺寸为2m

×

2m,高度为15m;然后在第一切割平巷1内施工出与所述切割天井2平行的上向平行中深孔3作为炮孔进行爆破,可以抵消切割拉槽爆破过程中围岩的夹制作用。

24.如图1和2,切割拉槽爆破的炸药能量集中度以及炸药单耗均较高,下部区域切割拉槽爆破的炸药单耗为0.92kg/t。炮孔直径d为76mm,炮孔排距b=1.5m,炮孔间距ε=1.5m,边孔距离设计爆破边界的距离δd=0.3m,炮孔超深为1.0m,填塞长度为2.0m。每排布置3个炮孔,共布置8排炮孔。

25.可以根据爆破补偿系数确定下部区域爆破的次数,如果爆破补偿系数大于等于1.35,则采用一次切割拉槽爆破;如果爆破补偿系数小于1.35时,则按从前向后的方向分次进行切割拉槽爆破。本实施例中,将下部区域的切割拉槽爆破分为两次进行,第一次爆破前3排炮孔,第二次爆破后5排炮孔。

26.爆破采用毫秒微差爆破,排内炮孔间微差间隔为25ms,每一排炮孔中位于中间的炮孔早于左右两侧的炮孔进行爆破。炮孔排间微差间隔为50ms。

27.第一切割平巷1连通有出矿巷道4,用于将爆破后的矿石运出,最终形成下部区域的切割槽。

28.需要说明的是,尽量避免采用扇形炮孔进行切割拉槽爆破。如受凿岩空间限制,炮孔为扇形炮孔,则扇形炮孔的角度不低于70

°

。

29.步骤四、对上部区域采用“品”字型分次爆破的方式进行拉槽爆破。

30.如图3至5,具体步骤为,先在上部区域的顶部施工出第二切割平巷6(与凿岩巷道5连通),巷宽3.75m,尺寸略宽于切割槽。;再从第二切割平巷6施工下向平行深孔7作为炮孔,然后以上部区域的底部为自由面和爆破补偿空间,按从下向上的方向从底部顺次进行“品”字型爆破。每次爆破的高度为3-5m。

31.所述“品”字型爆破是指:位于上部空间中央区域的炮孔先爆破,两侧的炮孔后爆破,从而在上部区域的底部爆破形成“品”字型空间。“品”字型空间的形成将向下崩矿变为

向下和向侧面崩矿,极大程度的改善了切割拉槽的爆破效果。

32.下向平行深孔7的炮孔直径d=100mm,下部区域的炸药单耗设计为0.85kg/t。炮孔间排距相等b=1.5m,边孔距离设计爆破边界的距离δd=0.5m,下向炮孔要与下部区域连通。

33.进一步的,如图6,为了实现切割槽中央区域超前于两侧,可以在中央区域围绕中央炮孔8设置补偿炮孔9,其间排距为炮孔间排距的一半。上部区域共施工11排31个炮孔,其中装药孔27个(包括中央炮孔8),补偿炮孔9为4个。

34.爆破分9次完成,采用“品”字型拉槽,自中央向两侧逐步爆破。根据下向崩矿的围岩夹制作用,每次爆破高度为3m。爆破的起爆位置位于炮孔孔底,装药结构为:首先在孔底放置堵塞体,堵塞炮孔,其次紧邻堵塞体装填细沙垫层(高度0.5m),再根据每次爆破高度装填对应的乳化药卷(将非电导爆管雷管插入乳化炸药中,反向装入孔底),最后采用水袋进行炮孔顶部填塞(填塞长度1m)。装药高度全长铺设导爆索。

35.爆破采用毫秒微差单孔顺次爆破,孔间微差间隔时间为25ms,先爆破中央炮孔8,再爆破补偿炮孔9,最后爆破位于外侧的其它炮孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1