一种集成刮板输送装置的掘进机机身的制作方法

1.本发明属于矿山掘进装备技术领域,具体涉及一种集成刮板输送装置的掘进机机身。

背景技术:

2.当前,在掘进机设计时,机架和刮板输送机一般采用分体式,刮板输送机为一完整装置,插装于掘进机机架中间,连接简单,更换方便。

3.随着掘进机向多功能发展,掘进机集成钻、锚等功能越来越多,而掘进巷道由于受掘进成本影响,却很难去适应掘进机宽度而增大巷道宽度,由此导致相当一大部分巷道由于宽度限制无法采用更先进的综合机械化掘进设备。

4.另一个方面,随着掘进机设计技术更加成熟,以及使用经验越来越丰富,刮板输送机已经可以完全满足大修周期内的无损坏使用,其应用过程中的更换便捷性无法体现,因此,从降低掘进机制造成本考虑,可以探讨采用新的刮板输送机结构,以提高掘进机产品市场竞争能力。

技术实现要素:

5.本发明要解决上述问题,提供了一种集成刮板输送装置的掘进机机身。

6.本发明采用如下的技术方案实现:一种集成刮板输送装置的掘进机机身,所述机身与刮板输送装置一体式设计,刮板输送装置设于机身内,降低掘进机对巷道宽度的需求;所述机身上设有依次相连的前机架、中机架和机尾部,前机架、中机架和机尾部上均设有上、下链槽;所述前机架前端的的上链槽处连接有可单独拆卸的全包围链道,前机架的下链槽的前端连接有对称设置的导向链道i和导向链道ⅱ;前机架尾端的上链槽处以及中机架的上链槽处连接有可单独拆卸的半包围链道,机尾部的上、下链槽上设有与其连接为一体的固定链道,固定链道、半包围链道、全包围链道、导向链道i和导向链道ⅱ上缠绕有刮板链;机尾部尾部的下方设有用于驱动刮板链转动的驱动装置。

7.进一步的,所述导向链道i和导向链道ⅱ的结构一致,均为l形结构,均包括第二下耐磨板和第二侧耐磨板,第二侧耐磨板内侧设有平行于第二下耐磨板的第二耐磨压板。

8.进一步的,所述导向链道i和导向链道ⅱ的第二耐磨压板的前后两端均设有向上翘起的导向板。

9.进一步的,所述导向链道i和导向链道ⅱ的侧板的前端均设有倒角。

10.进一步的,所述半包围链道包括两个对称设置的l形保护板,l形保护板包括第一下耐磨板和第一侧耐磨板,第一侧耐磨板的内侧设有第一耐磨压板。

11.进一步的,所述全包围链道包括u形结构的耐磨抽板,耐磨抽板的左右两个侧壁的内侧人对称设有第三耐磨压板。

12.进一步的,所述机尾部的上链槽的固定链道包括第一耐磨板,下链槽的固定链道

包括位于上表面的第三耐磨板以及位于两侧的第二耐磨板。

13.进一步的,本技术还包括护罩i、护罩ⅱ和护罩ⅲ,护罩i和护罩ⅱ覆盖于中机架的上方,护罩ⅲ覆盖于机尾部前端的上方。

14.进一步的,所述前机架与中机架通过法兰用螺栓连接,机尾部通过法兰盘采用螺栓连接在中机架的后部。

15.进一步的,所述全包围链道与前机架通过螺栓连接;所述导向链道i和导向链道ⅱ与前机架通过螺栓连接;所述半包围链道与中机架通过螺栓连接。

16.本发明相比现有技术的有益效果:1.本技术的机身和刮板输送装置一体式设计,降低了掘进机对巷道宽度的需求,提高了掘进机巷道适应性,降低整机重量和制造成本;2.本技术的前机架采用抽屉式拆装结构的全包围链道,适应前机架现场安装受限的情况,便于独立拆装,维护方便快捷,使用可靠,提高更换效率,节约成本;3.本技术的中机架的上链道采用可拆卸的半包围链道设计,两个l形保护板可以单独进行拆卸,便于拆装和维护,在适应现场安装空间的情况下,减少更换成本和效率;4.本技术的下链道仅靠机尾部敷设固定链道和前机架前端的可拆装的导向链道定位刮板链,中间部分悬空运行,减少整机重量和后期维护;由此可见,本技术的掘进机机身和刮板输送装置设计为一体式,降低了掘进机机身宽度,从而降低了掘进机对巷道宽度的需求,可以使掘进机进入巷道更窄的水利隧道、非金属矿山应用,在煤矿巷道掘进中,有利于提高多功能掘进机的巷道适应性,大幅提高工程隧道、矿山的生产和掘进效率;本装置采用模块化设计,结构简单、更换方便,也有利于降低后期维护成本。

附图说明

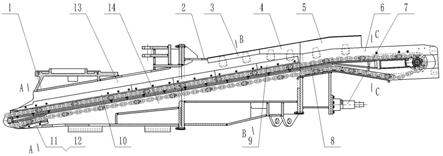

17.图1为本技术的结构示意图;图2为本技术俯视图(无护罩、刮板链);图3为图1的a-a剖视图;图4为图1的b-b剖视图;图5为图1的c-c剖视图;图6为a型半包围链道的结构示意图;图7为全包围链道的结构示意图;图8为导向链道i的结构示意图;图9为导向链道ⅱ的结构示意图;图10为b型半包围链道的结构示意图;图中:1-前机架,2-中机架,3-护罩i,4-护罩ⅱ,5-护罩ⅲ,6-机尾部,6.1-第一耐磨板,6.2-第二耐磨板,6.3-第三耐磨板,7-驱动装置,8-刮板链,9-半包围链道,9.1-第一下耐磨板,9.2-第一侧耐磨板,9.3-第一耐磨压板,9.4-第一侧板固定螺栓孔,9.5-第一底板固定沉孔,10-全包围链道,10.1-耐磨抽板,10.2-第三底板固定沉孔,10.3-第三耐磨压板,10.4-第三侧板固定螺栓孔,11-导向链道i,11.1-第二下耐磨板,11.2-第二侧耐磨板,

11.3-第二耐磨压板,11.4-第二侧板固定螺栓孔,11.5-导向板,12-导向链道ⅱ,13-上链槽,14-下链槽。

具体实施方式

18.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

19.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

20.参照图1至图9,本发明提供一种技术方案:一种集成刮板输送装置的掘进机机身,所述机身与刮板输送装置一体式设计,刮板输送装置设于机身内,降低掘进机对巷道宽度的需求;所述机身上设有依次相连的前机架1、中机架2和机尾部6,前机架1、中机架2和机尾部6上均设有上、下链槽;所述前机架1前端的的上链槽处连接有可单独拆卸的全包围链道10,前机架1的下链槽的前端连接有对称设置的导向链道i11和导向链道ⅱ12;前机架1尾端的上链槽处以及中机架2的上链槽处连接有可单独拆卸的半包围链道9,机尾部6的上、下链槽上设有与其连接为一体的固定链道,固定链道、半包围链道9、全包围链道10、导向链道i11和导向链道ⅱ12上缠绕有刮板链8;机尾部6尾部的下方设有用于驱动刮板链转动的驱动装置7,驱动装置7通过螺栓固定于机尾部6尾部下方。

21.所述导向链道i11和导向链道ⅱ12的结构一致,均为l形结构,均包括第二下耐磨板11.1和第二侧耐磨板11.2,第二侧耐磨板11.2内侧设有平行于第二下耐磨板11.1的第二耐磨压板11.3。

22.所述导向链道i11和导向链道ⅱ12的第二耐磨压板11.3的前后两端均设有向上翘起的导向板11.5,导向板11.5对刮板链8起到导向作用,因为刮板链8有正向和反向转动,所以前后两端均设有第二耐磨压板11.3。

23.所述导向链道i11和导向链道ⅱ12的侧板的前端均设有倒角,避免安装干涉。

24.所述半包围链道9包括两个对称设置的l形保护板,l形保护板包括第一下耐磨板9.1和第一侧耐磨板9.2,第一侧耐磨板9.2的内侧设有第一耐磨压板9.3,此为a型半包围链道;半包围链道9还可以是b型半包围链道,即包括第一下耐磨板和第一侧耐磨板,第一侧耐磨板上没有第一耐磨压板(如图10所示),刮板机不向上折弯时,用不带压链板的b型,结构简单,节省材料;刮板机向上折弯时采用a型半包围链道,压刮板链用。

25.所述全包围链道10包括u形结构的耐磨抽板10.1,耐磨抽板10.1的左右两个侧壁的内侧人对称设有第三耐磨压板10.3。

26.所述机尾部6的上链槽的固定链道包括第一耐磨板6.1,下链槽的固定链道包括位

于上表面的第三耐磨板6.3以及位于两侧的第二耐磨板6.2,机尾部6的上、下链槽与固定链道为一体式设计,机尾部为整体式的快换式设计,当槽体严重磨损需要更换时可以直接整体更换,因为机尾部6安装空间大不受限制。

27.本技术还包括护罩i3、护罩ⅱ4和护罩ⅲ5,护罩i3和护罩ⅱ4覆盖于中机架2的上方,护罩ⅲ5覆盖于机尾部6前端的上方。

28.所述前机架1与中机架2通过法兰用螺栓连接,机尾部6通过法兰盘采用螺栓连接在中机架2的后部。

29.所述全包围链道10与前机架1通过螺栓连接;所述导向链道i11和导向链道ⅱ12与前机架1通过螺栓连接;所述半包围链道9与中机架2通过螺栓连接。

30.本技术的槽体(上、下链槽)和刮板链8存在接触的部分有固定链道、半包围链道、全包围链道、导向链道i和导向链道ⅱ,所以固定链道、半包围链道、全包围链道、导向链道i和导向链道ⅱ均采用耐磨板,从而对槽体进行保护。

31.半包围链道9、全包围链道10、导向链道i11、导向链道ⅱ12可拆装式设计,维护时可以拆除护罩,或者通过观察孔,或者抬起铲板观察各链道磨损情况,可以对相关严重磨损链道单独更换。

32.由于前机架1前端上方安装有回转支撑,空间有限,可拆装链道无法从机身上部拆装,而前机架1前部端敞开式,因此设计为抽屉式的全包围链道10,仅从机架上部拆装固定螺栓,即可完成全包围链道10从前机架1前端拉出拆卸或推进安装;前机架1后端上方为连接盖板,上部开有安装观察方孔,其大小可以通过半包围链道9,因此前机架1后部链道采用分体式,半包围链道9更换时从安装观察方孔操作。

33.中机架2位于机身中部,顶部为可拆卸刮板机护罩,拆除刮板机护罩后刮板机链道全部敞开,因此设计为半包围式链道9,链道局部磨损时,可以有针对性单独拆除更换,由于操作空间充足,维护较为方便。

34.机尾部6位于机身后端,突出于掘进机机身,体积小,价值低。为了降低机身整体高度和适应变坡卸料需求,一般设计为弯曲式,为了避开异形零部件精确配合要求,机尾部6的链道设计为整体式的固定链道,用耐磨钢板整体焊接于机尾部,链道磨损时可以采用补焊耐磨焊条方式修补,损毁严重时整体更换机尾部6即可。

35.半包围链道9和全包围链道10可以对机身的前机架1、中机架2的上链槽形成完全保护,导向链道i11、导向链道ⅱ12对前机架1的下链槽形成完全保护,导向链道i11、导向链道ⅱ12和机尾部6共同限制刮板链8运行方位,可以保护机身的前机架1、中机架2的下链槽不受磨损,由此可见,在可拆装的半包围链道9和全包围链道10和机尾的固定链道共同作用下,可以保证机身前机架、中机架以及机尾部6全寿命周期免受刮板链和岩石磨损损坏。

36.全包围链道10的耐磨抽板10.1的底部设有第三底板固定沉孔10.2、两侧设有第三侧板固定螺栓孔10.4,全包围链道10通过螺栓固定于前机架箱体前部,半包围链道9的第一下耐磨板9.1上设定有第一底板固定沉孔9.5,第一侧耐磨板9.2上设有第一侧板固定螺栓孔9.4,半包围链道通过螺栓固定于前机架后部和中机架,导向链道i11和导向链道ⅱ12的第二侧耐磨板11.2上均设有第二侧板固定螺栓孔11.4,导向链道i11和导向链道ⅱ12通过螺栓固定于前机架下部两侧。

37.本技术的下链槽仅靠机尾部敷设固定链道和前机架前端的可拆装的导向链道定位刮板链,中间部分悬空运行,在保证刮板链正常运行的情况下,减少整机重量和后期维护。

38.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1