一种在软弱岩体中快速掘进和支护并行的方法

1.本发明属于岩土工程技术领域,具体涉及一种在软弱岩体中快速掘进和支护并行的方法。

背景技术:

2.在复杂的地质构造作用下,铁路、公路、矿山等岩土工程项目施工过程中,不可避免地会遇到裂隙发育带、断裂破碎带、强风化带或粘土岩、页岩、千枚岩、膨胀岩等软弱岩体。由于软弱岩体强度低、节理发育、塑性变形明显,为保障软岩巷道掘进作业的安全,往往需要采用管棚、小导管、旋喷桩等超前支护工艺,不仅支护工艺复杂、成本高,而且工人劳动强度大、支护效率低。此外,为减少爆破震动对软弱岩体的损伤,软岩巷道的掘进还需采用光面爆破工艺,存在爆破工艺复杂、凿岩工程量大、炸药单耗高等问题。

3.与传统的凿岩爆破工艺相比,采用切割破岩工艺更简单、效率更高、掘进速度更快、对周边岩体的扰动更小、成巷质量更好。因此,针对软弱岩体的工程特性,开发一种在软弱岩体中切割破岩、快速掘进、随掘随支和掘支并行的方法,取消管棚、小导管、旋喷桩等繁琐的超前支护工艺,不仅可以大大简化软岩巷道的掘进和支护工艺、降低工人的劳动强度,还可有效提高成巷速度、降低施工成本、保障成巷质量。

技术实现要素:

4.为了解决传统软岩巷道施工过程中超前支护和凿岩爆破工艺复杂、工人劳动强度大、掘进效率低、成本高、成巷周期长、质量差等技术问题,本发明提供一种在软弱岩体中快速掘进和支护并行的方法,具有实用性强、工艺简单、机械化程度高、掘进速度快、施工成本低、成巷质量好的优点。

5.为了实现上述技术目的,本发明提供了一种在软弱岩体中快速掘进和支护并行的方法,包括以下步骤:步骤一,圆弧拱钢板预制:根据掘进工作面断面大小,预先加工制成四边焊接有螺孔、可便捷拼接的小块弧顶拱钢板、弧帮拱钢板和两壁钢板,并运输至掘进工作面待用;步骤二,液压支架临时支护:将弧顶拱钢板、弧帮拱钢板和两壁钢板拼接为梯形,放置于掘进机机身中部的液压支架上,启动液压支架将梯形拱钢板顶起至巷道最高点,发挥临时支护掘进工作面顶板和巷道两帮的作用;步骤三,掘进机切割破岩:启动掘进机,采用截割头破岩、铲板收料、皮带转运和自卸汽车出渣,即完成整个断面的单次掘进循环;步骤四,钢制挡墙并行支护:在掘进机切割破岩过程中,通过在预制圆弧拱钢板四周焊接的螺孔内穿入螺栓并拧紧螺母,将弧顶拱钢板、弧帮拱钢板和两壁钢板拼接为一个完整的圆弧拱状钢制挡墙,并与前一支护循环的钢制挡墙连为一体,完全覆盖本次掘进循环工作面的顶部和两帮,即完成整个断面的单次支护循环。

6.所述的一种在软弱岩体中快速掘进和支护并行的方法,所述的步骤一中,弧顶拱

钢板、弧帮拱钢板、两壁钢板的厚度应≥5mm,钢板四边焊接的螺孔间距应≤0.4m,以保障钢板拼接的稳定和牢固性。

7.所述的一种在软弱岩体中快速掘进和支护并行的方法,所述的步骤二中,液压支架固定于掘进机机身的中部,可自主上下伸缩,伸缩的最高点应与巷道顶部齐平。

8.所述的一种在软弱岩体中快速掘进和支护并行的方法,所述的步骤三中,掘进机由机身、行走履带、截割头、收料铲板和转载皮带组成,可自主将切割下的岩渣收集至转载皮带,卸至自卸汽车内,自卸汽车厢体高度与掘进机转载皮带最高点的高差应≥0.5m。

9.本发明的技术效果在于,开发了一种在软弱岩体中快速掘进和支护并行的方法,采用掘进机切割破岩取代传统的凿岩爆破工艺,使得掘进效率更高、对周边岩体的扰动更小;通过随掘随支圆弧拱状的钢制挡墙,取消了管棚、小导管、旋喷桩等繁琐的超前支护工艺。本发明有效解决了传统软岩巷道施工过程中超前支护和凿岩爆破工艺复杂、工人劳动强度大、掘进效率低、成本高、成巷周期长、质量差的问题,具有实用性强、工艺简单、机械化程度高、掘进速度快、施工成本低、成巷质量好的优点。

附图说明

10.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

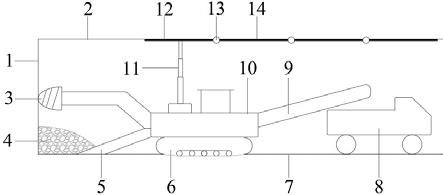

11.图1为掘进机切割破岩示意图;图2为液压支架临时支护示意图;图3为钢制挡墙并行支护示意图。

12.图中:1—掘进工作面;2—巷道顶板;3—截割头;4—岩渣;5—铲板;6—履带;7—巷道底板;8—自卸汽车;9—皮带;10—掘进机;11—液压支架;12—弧顶拱钢板;13—螺孔;14—前一循环钢制挡墙;15—巷道两帮;16—弧帮拱钢板;17—两壁钢板。

具体实施方式

13.下面结合附图与实施例对本发明作进一步说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变更或改进,均属于本发明的保护范围。

14.本发明的一种在软弱岩体中快速掘进和支护并行的方法,包括以下步骤:步骤一,圆弧拱钢板预制:根据掘进工作面1断面大小,预先加工制成四边焊接有螺孔13、可便捷拼接的小块弧顶拱钢板12、弧帮拱钢板16和两壁钢板17,并运输至掘进工作面1待用,见图1和图2;步骤二,液压支架临时支护:将弧顶拱钢板12、弧帮拱钢板16和两壁钢板17拼接为梯形,放置于掘进机10机身中部的液压支架11上,掘进机10通过履带6在巷道底板7行走,启动液压支架11将梯形拱钢板顶起至巷道顶板2的最高点,发挥临时支护掘进工作面顶板2和巷道两帮15的作用,见图2;步骤三,掘进机切割破岩:启动掘进机10,采用截割头3破岩、铲板5收料、皮带9转运和自卸汽车8出岩渣4,即完成整个断面的单次掘进循环,见图1;步骤四,钢制挡墙并行支护:在掘进机10切割破岩过程中,通过在预制圆弧拱钢板

12四周焊接的螺孔13内穿入螺栓并拧紧螺母,将弧顶拱钢板12、弧帮拱钢板16和两壁钢板17拼接为一个完整的圆弧拱状钢制挡墙,并与前一支护循环的钢制挡墙14连为一体,完全覆盖本次掘进循环工作面的顶部2和两帮15,即完成整个断面的单次支护循环,见图3。

实施例

15.以某矿山主矿体受断层构造带的控制,上下盘岩体胶结作用微弱、结构松散、稳固性极差,井下巷道施工难度极大。下面采用本发明方法实现快速掘进和支护并行。

16.首先,圆弧拱钢板预制:待掘进圆弧拱断面宽度为3.6m、高度3.2m,预先加工制成四边焊接有螺孔、可便捷拼接的小块弧顶拱钢板、弧帮拱钢板和两壁钢板,钢板厚度为6mm,螺孔间距为0.3m,并运输至掘进工作面待用;其次,液压支架临时支护:将弧顶拱钢板、弧帮拱钢板和两壁钢板拼接为梯形,放置于掘进机机身中部的液压支架上,掘进机机身高度2.8m、液压支架最大伸缩高度0.4m,启动液压支架将梯形拱钢板顶起至巷道最高点;然后,掘进机切割破岩:掘进机由机身、行走履带、截割头、收料铲板和转载皮带组成,启动掘进机,采用截割头破岩、铲板收料、皮带转后卸至自卸汽车内,自卸汽车厢体高度与掘进机转载皮带最高点的高差为0.6m,整个断面的单次掘进循环进尺2m;最后,钢制挡墙并行支护:在掘进机切割破岩过程中,通过在预制圆弧拱钢板四周焊接的螺孔内穿入螺栓并拧紧螺母,将弧顶拱钢板、弧帮拱钢板和两壁钢板拼接为一个完整的圆弧拱状钢制挡墙,并与前一支护循环的钢制挡墙连为一体,完全覆盖本次掘进循环工作面的顶部和两帮,整个断面的单次支护循环进尺2m。

17.上例所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的方法及技术内容做出些许的更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改,等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1