急倾斜特厚煤层留设保护煤柱的开采方法

1.本发明属于急倾斜特厚煤层开采地表沉陷控制技术领域,具体涉及一种急倾斜特厚煤层留设保护煤柱的开采方法。

背景技术:

2.我国西部大型煤炭生产基地储备了大量的急倾斜特厚煤层。面对急倾斜特厚煤层,水平分段放顶煤开采方法作为一种适用于急倾斜特厚煤层的经济高效开采手段,被广泛使用。该方法在提高开采效率的同时也带来了诸多的环境问题。原有的水平分段放顶煤开采方法,会对顶板造成重复扰动影响,使地表形成了较大的塌陷坑,并且随着回采工作面向前推进,地表塌陷坑的范围将会逐渐扩大。而矿井进入深部开采以后,采空区矸石与工作面顶板形成铰接结构,导致顶板侧形成大面积悬顶对工作面安全回采造成潜在威胁。

3.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

4.本发明的目的是克服上述现有技术中的不足,提供一种有效的解决顶板垮落引发的地表塌陷问题的开采方法。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种急倾斜特厚煤层留设保护煤柱的开采方法,所述开采方法包括:

7.步骤s1,基于煤层赋存特征确定首采工作面位置,首采工作面沿煤层走向进行水平延伸,并根据首采工作面将煤层划分为多个水平分段;

8.步骤s2,每个水平分段布置两个开采工作面,并针对每个开采工作面掘进巷道,在巷道掘进时,在同一水平分段的两个开采工作面之间预留有煤柱,通过煤柱对开采工作面的顶板和底板进行支撑,并对煤柱进行锚护;

9.步骤s3,采用后退式的回采顺序对同一水平分段的两个开采工作面同时进行回采,开采工作面每推进一段距离,对下一水平分段的顶板所对应的预留煤柱进行注浆加固;

10.步骤s4,重复步骤s2-s3,依次对多个水平分段进行开采。

11.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,步骤s3中,在回采过程中,对进行开采的水平分段顶板和底板与所对应煤柱的接触面进行加固。

12.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,煤柱沿开采工作面的中线延伸,所述煤柱包括呈t形分布的水平部和支撑部,其中,水平部与该煤柱所对应的水平分段相匹配,所述支撑部位于水平分段的中线位置。

13.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,所述水平部所对应的煤层厚度为4-9m,所述支撑部所对应的煤层厚度为8-12m。

14.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,采用钢带与锚杆组合的方式对煤柱进行锚护,其中,多个所述钢带沿煤柱的长度方向均布,每根钢带上等距分布有7根锚杆,相邻两个钢带在煤柱上的间距为800mm。

15.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,在开采工作面推进一定距离后,通过注浆对煤柱进行加固,注浆孔分布在煤柱对应所述钢带之间的间隙上,每排注浆孔有6个,任意相邻的两排注浆孔之间对应的所述钢带数量为3条,注浆时间滞后于巷道掘进进度15-25天。

16.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,在所述煤柱的表面附着有菱形金属护网,所述菱形金属护网通过所述钢带固定在煤柱表面。

17.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,在所述煤柱与煤层顶板、煤层底板的接触位置打设锚索,以此对所述煤柱与煤层的顶板和煤层的底板进行限位。

18.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,所述锚索为注浆锚索,以通过注浆对所述煤柱与煤层顶板、煤层底板的接触面进行加固,在煤柱的侧沿设有多个沿纵向锚固于煤层底板或者煤层顶板的第一注浆锚索;在煤层顶板或者煤层底板对应煤柱下沿处设有多个第二注浆锚索,所述第二注浆锚索垂直于煤层顶板或者煤层底板。

19.如上所述的急倾斜特厚煤层留设保护煤柱的开采方法,优选,每个水平分段所对应开采工作面的高度为6m,采煤机每进行3次循环作业,对下水平分段的预留煤柱进行一次注浆加固。

20.有益效果:本发明可有效的解决生态脆弱矿区高阶段水平分段放顶煤采煤法造成的顶板失稳垮落和地表沉陷问题,该方法能有效控制煤层顶板岩层的移动,对于安全高效开采资源的同时减少地表沉陷保护生态环境方面具有重要的意义。

附图说明

21.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

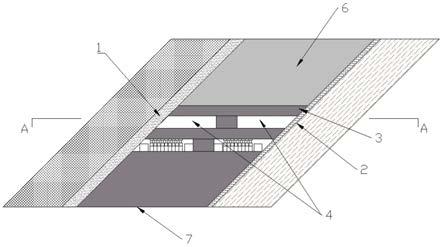

22.图1为本发明的工作面开采布局正视图;

23.图2为本发明的煤柱支护设计示意图;

24.图3为图1的a-a向剖视简图;

25.图4为本发明的煤柱与煤层顶板、煤层底板接触面锚固结构正视图。

26.图中:1、煤层顶板;2、煤层底板;3、煤柱;4、开采工作面;5、注浆孔;6、覆岩;7、煤层;8、开采工作面进度线;9、第一注浆锚索;10、第二注浆锚索;11、钢带;12、锚杆;31、水平部;32、支撑部。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,

也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

29.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.如图1-4所示,一种急倾斜特厚煤层留设保护煤柱的开采方法,开采方法包括:步骤s1,基于煤层7赋存特征确定首采工作面位置,具体以煤层覆岩6的底板作为首采工作面的顶板,首采工作面沿煤层7走向进行水平延伸,并根据首采工作面将煤层7划分为多个水平分段,根据实际煤层7的赋存条件和工作面布置方式进行设备选型、系统布置与采煤作业方法,具体地,采取大采高综合机械采煤法进行回采;步骤s2,每个水平分段布置两个开采工作面4,并针对每个开采工作面4掘进巷道,在巷道掘进时,在同一水平分段的两个开采工作面4之间预留有煤柱3,通过煤柱3对开采工作面4的顶板和底板进行支撑,并对煤柱3进行锚护;在掘进巷道时,在对应的水平分段的开采工作面顶板和开采工作面底板之间预留有煤柱3,并对煤柱3进行锚护;煤柱3长度与开采工作面4长度相对应,通过留设条带式保护煤柱3的开采方法,可以有效的解决顶板垮落引发的地表塌陷问题。其中,同一水平分段中,两个开采工作面4分别位于该水平分段的两侧,并沿所对应的水平分段进行延伸。步骤s3,开采过程中,采用后退式的回采顺序对同一水平分段的两个开采工作面4同时进行回采,开采工作面4每推进一段距离,对下一水平分段的顶板所对应的预留煤柱3进行注浆加固;步骤s4,重复步骤s2-s3,依次对多个水平分段进行开采。开采工作面4进行回采的同时,为了提高留设煤柱3的稳定性,采用注浆加固与锚护联合支护技术提高煤柱3的承载能力。通过注浆加固使破碎岩块重新胶结成整体,提高支护结构的整体性、承载能力和稳定性,强化已有的支护结构。利用浆液充填煤岩体裂隙,提高支护结构的承载能力。

31.在另一可选实施例中,步骤s3中,在回采过程中,对进行开采的水平分段顶板和底板与所对应煤柱3的接触面进行加固,从而防止煤柱3沿接触面发生滑动失稳,从而降低了原有开采技术后期顶板处理及地面回填措施所带来的成本高、处理周期长和处理效果不明显等问题。

32.在另一可选实施例中,煤柱3沿开采工作面4的中线延伸,煤柱3包括呈t形分布的水平部31和支撑部32,其中,水平部31与该煤柱3所对应的水平分段相匹配,支撑部32位于水平分段的中线位置,并沿水平分段的中线进行延伸,其长度与水平分段长度相匹配,宽度与该水平分段的宽度相匹配,在水平部31的两侧,分别接触煤层顶板1和煤层底板2。水平部31所对应的煤层厚度为4-9m,支撑部32所对应的煤层厚度为8-12m。具体,可通过测试煤岩体物理力学参数,进而确定煤柱3的尺寸参数,例如水平部31所对应的煤层厚度可以为4m、5m、8m、9m,支撑部32所对应的煤层厚度可以为8m、9m、10m、12m等;其中,水平部31所对应的煤层厚度为图1中煤层的纵向厚度,支撑部32所对应的煤层厚度为图1中煤层的水平方向厚度。

33.在另一可选实施例中,采用钢带11与锚杆12组合的方式对煤柱3进行锚护,多个钢带11沿煤柱3的长度方向均布,其中,每根钢带11上等距分布有7根锚杆12,相邻两个钢带11的间距为800mm。

34.钢带11为w型钢带11,并通过钢带11组合锚杆12支护形式对煤柱3进行加固,其中,w型钢带11可以仅仅设置于煤柱3的支撑部32,或者钢带11通过折弯对应在煤柱3的支撑部

32和水平部31上,以此对煤柱3进行固定。

35.锚杆12采用直径的高强预应力锚杆12,锚杆12预应力为150kn。长度为2.5m,树脂全长锚固,同时采用w型钢带11与菱形金属网护表。锚杆12全部垂直巷道表面铺设,每排7根,间排距为800mm。

36.根据《煤矿支护手册》确定该类煤柱3锚杆12预紧力为150kn;

37.高强预应力锚杆12长度计算公式为:

38.la≥l

a1

+l

a2

+l

a3

39.式中:la——锚杆12总长度,mm;

40.l

a1

——锚杆12外露长度,mm,取值为100mm;

41.l

a2

——锚杆12有效长度,mm,取值为1700mm;

42.l

a3

——锚杆12稳定煤层内长度,mm,取值为500mm;

43.因此,根据锚杆12支护规范和工程实践,确定高预应力锚杆12长度为2.5m。

44.在本实施例中,注浆孔5分布在煤柱3对应钢带11之间的间隙上,每排注浆孔5有6个,任意相邻的两排注浆孔5之间对应的钢带11数量为3条,注浆时间滞后于巷道掘进进度15-25天。注浆时间通过滞后使开采工序与注浆加固的工序在时间与空间上错开,在井下巷道有限的空间内互不干扰。由于巷道掘进的过程破坏围岩的稳定性,造成一定的扰动,通过滞后的时间使掘进后围岩应力和变形会重新达到平衡,在围岩形变稳定后进行注浆加固能有更好的效果。

45.其中,每个水平分段所对应开采工作面4的高度为6m,开采工作面4每完成3次循环作业(即开采工作面4推进2.4m)对下水平分段煤层7预留煤柱3进行注浆加固;如图3所示,8为开采工作面进度线8,在开采一定距离后,对已开采部分打设注浆孔5,煤柱3具体注浆加固所需的参数如下:

46.注浆时间:巷道注浆先于开采工作面处下水平分段煤层注浆,具体的,在每个开采工作面4的两侧均设置巷道,首先对巷道进行注浆加固,提高安全性,待开采一定进度后即对下一水平分段的煤柱3进行注浆加固;

47.注浆压力:利用现场水力试验来初步确定注浆压力,例如注浆压力为2mpa;

48.注浆量:为了保证注浆能将裂隙充填密实,原则上应注到不吃浆为止;

49.注浆加固范围:注浆加固范围(浆液的扩散半径)与煤岩体孔隙率、渗透性系数和注浆压力有密切关系,不同注浆压力作用下浆液在裂隙煤岩体内部的扩散半径可采用下式计算:

[0050][0051]

式中:r——浆液扩散半径,mm;

[0052]

k——岩层渗透系数;

[0053]

t——注浆持续时间,s;

[0054]

h——以厘米水柱表示的注浆压力,cm;

[0055]

r0——注浆管半径,cm;

[0056]

β——浆液的相对黏度,s;

[0057]

n——岩层孔隙率,%;

[0058]

当初始注浆压力为2mpa时,浆液扩散半径为1.9m。

[0059]

注浆孔5深度:注浆孔5深度主要取决于巷道的围岩破碎范围,根据工程实践,基于水泥浆液的巷道注浆孔5深度一般设计为3m;

[0060]

注浆材料:复合浆液由水泥、粉煤灰、黏土、生石灰、硫酸钠、水按质量配比为1:0.45:0.2:0.05:0.07:1.32混合而成;

[0061]

注浆孔5布置参数:一般情况下注浆孔5的排距可以设计为3~4m,优选为3m,注浆孔5间排距的选择与扩散半径密切相关。注浆孔5的孔距应使2个注浆孔5的扩散范围有一定交叉,可以取0.65~0.75的系数,即注浆孔5排距一般为1.95~3m。所以每个工作面每排布置8个注浆孔5,具体布置如图3所示。

[0062]

在煤柱3的表面附着有菱形金属护网,菱形金属护网通过钢带11固定在煤柱3表面。通过菱形金属护网加强煤柱3的强度,提高煤柱3的稳定性。

[0063]

在另一可选实施例中,通过注浆锚索对顶板和底板与所对应煤柱3的接触面进行注浆加固,在煤柱3与煤层顶板1、煤层底板2的接触位置打设锚索,以此对煤柱3与煤层顶板和煤层底板进行限位。其中,完成3次循环作业(每次循环作业掘进距离为2.4m)对煤层顶、底板与煤柱3接触面首先进行注浆加固,每排接触面布置一个注浆孔5,注浆孔5角度为45

°

,即在煤层顶板1和煤层底板2倾斜角度为45

°

的情况下,注浆孔5角度竖向布置或者横向布置,以使注浆孔5与煤层顶板1或煤层底板2倾斜角度为45

°

。

[0064]

锚索为注浆锚索,以通过注浆对所述煤柱与煤层顶板、煤层底板的接触面进行加固,在煤柱3的侧沿设有多个沿纵向锚固于煤层底板2或者煤层顶板1的第一注浆锚索9;在煤层顶板1或者煤层底板2对应煤柱3下沿处设有多个第二注浆锚索10,第二注浆锚索10垂直于煤层顶板1或者煤层底板2,也可根据实际情况进行打设,但第二注浆锚索10与煤层顶板1或者煤层底板2应控制在90

°‑

100

°

之间。

[0065]

锚索采用直径的高强预应力锚索,长度为7m和13.8m,树脂端部锚固。锚索排距为2.4m,间距为1m,每排打6根锚索。锚索预应力为200~250kn。

[0066]

高强预应力锚索长度计算公式为:

[0067]

lb≥l

b1

+l

b2

+l

b3

[0068]

式中:lb——锚索总长度,mm;

[0069]

l

b1

——锚索外露长度,mm,取值为300mm;

[0070]

l

b2

——锚索悬吊松散岩层厚度,mm,取值为5000mm和12000mm;

[0071]

l

b3

——锚索稳定煤层内长度,mm,取值为1500mm;

[0072]

因此,根据锚索支护规范和工程实践,确定高预应力锚索长度为7.0m和13.8m两种锚索。

[0073]

在煤柱3支护中使用高预应力锚杆12(索),并通过钢带11等支护构件将预应力扩散,能够起到增强围岩强度的作用从而阻止巷道的变形,同时锚索还要通过调整角度来起到控制复合顶板离层和顶板岩层下滑的作用,以此解决高阶段水平分段放顶煤采煤法带来的顶板垮落与地表沉陷问题,该方法施工成本低,安全性高,能有效的控制岩层移动。

[0074]

可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

[0075]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1