盾构隧道中大直径输水钢管安装施工工法的制作方法

1.本发明涉及隧道内钢管安装技术领域,具体地说,涉及盾构隧道中大直径输水钢管安装施工工法。

背景技术:

2.随着我国水利、水电建设的快速发展,技术逐渐的成熟,盾构隧道内压力钢管大力应用于水利、水电建设中。

3.但是输水压力管道直径较大,盾构隧道内净空有限、转弯半径小、坡度大、隧洞距离长等问题,使得钢管在运输、固定的过程中存在较大难度且焊接的质量较低,在输水管道运行后容易出现焊缝处渗水漏水的现象,并在此过程中施工工序较多,浪费了大量的人力物力,从而导致工程的成本较高且施工工期较长。

技术实现要素:

4.针对现有技术中存在钢管在运输、固定的过程中存在较大难度且焊接的质量较低的缺陷,本发明提供了盾构隧道中大直径输水钢管安装施工工法。其能够实现节省人力物力、降低工程成本且缩短工期的目的。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决。

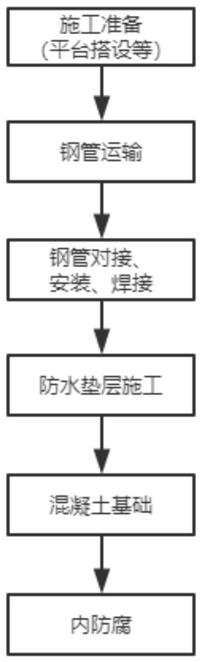

6.盾构隧道中大直径输水钢管安装施工工法,其包括以下步骤:

7.s1、施工准备

8.该步骤中,在盾构井内搭建与盾构隧道内管片相对接的施工平台;在管片内搭设电缆以实现分段式为设备提供动力;管片内布置有提供照明的装置;管片内设有射流通风和轴流式风机以实现管片内的通风;

9.s2、钢管运输

10.该步骤中,对进场的钢管进行检查验收并将钢管的两端坡口进行打磨;将打磨后的钢管通过履带吊吊入盾构井中且放置在施工平台上,采用可与施工平台和管片的内壁相配合进行移动的安装设备提升钢管以实现在管片内对钢管的运输;

11.s3、钢管对接、安装、焊接

12.该步骤中,通过安装设备以实现对钢管的对接、定位;

13.该步骤中,通过二保焊的方式对两根钢管之间进行焊接,焊接完成后的钢管通道即为输水通道;

14.s4、防水垫层施工

15.该步骤中,对输水管道进行检查补焊并对钢管外支撑加固,进行防水垫层的施工;

16.s5、混凝土基础

17.该步骤中,采用超远距离泵送的方式进行管片和输水通道之间混凝土的浇筑;

18.s6、内防腐

19.该步骤中,在混凝土浇筑完成后进行内防腐处理。

20.作为优选,步骤s2中,采用的安装设备为轮胎式管廊运架机,轮胎式管廊运架机包括轮胎式管廊运架机主体、设置在轮胎式管廊运架机主体上用于提升和旋转钢管的支撑及旋转装置以及能够在施工平台和管片的内壁上滚动的运输轮;支撑及旋转装置包括可转动地设于轮胎式管廊运架机主体上的支撑板,支撑板上设有用于搭载钢管的锁链。

21.本发明中,通过采用轮胎式管廊运架机在盾构隧道的管片内进行大直径钢管的运输以及采用二保焊在狭小空间内进行有压大直径输水管道的焊接,有效地保证了钢管安装施工的质量,不仅方便钢管的运输而且提高了钢管的焊接质量,从而节省了人力物力,既降低了工程的成本也大大缩短了施工工期。

22.作为优选,步骤s3中,安装设备包括固定在管片上用于承载钢管且对钢管进行定位的型钢托架。

23.本发明中,通过型钢托架的设置,能够较佳地实现对钢管的定位以及进行焊接固定。

24.作为优选

25.步骤s2中,打磨后的坡口截面呈v形;

26.步骤s3中,相邻的两根钢管之间对接接头方式采用“x”型坡口,“x”型坡口的纵缝坡口均为30

°

等边x型坡口,钝边及间隙均为2mm,焊接方式采用多层焊接。

27.本发明中,通过在两根钢管之间采用“x”型坡口的对接接头方式,能够较佳地提高焊接质量,从而避免了输水管道运行后出现焊缝处存在漏水渗水的现象。

28.作为优选,相邻的两根钢管固定后,内外坡口的角度均控制在60

°±5°

。

29.本发明中,通过内外坡口的角度均控制在60

°±5°

的设置,能够在保证焊接质量的前提下,较佳地实现对两根钢管内外坡口处的焊接。

30.作为优选,步骤s3中,在钢管安装到位后先对相邻两根钢管的内壁进行点焊,然后在对相邻两根钢管进行外壁焊接和内壁焊接。

31.本发明中,通过先对两根钢管进行点焊的方式,能够较佳地实现两根钢管在焊接前的固定,从而避免了在焊接的过程中钢管发生移动,从而提高了焊接的质量,使得焊接更为稳固。

32.通过在外壁和内壁均进行焊接,能够较佳地提升焊接质量,使得焊接更为稳固。

33.作为优选,外壁焊接和内壁焊接包括打底焊、填充焊和盖面焊且总层数共为8层。

34.本发明中,通过打底焊、填充焊和盖面焊的焊接总层数为8层的设置,能够较佳地实现两根钢管之间更牢固的焊接,从而保证了焊接的质量,从而避免了焊缝处存在渗水漏水的现象。

35.作为优选,外壁焊接包括1层打底焊,2层填充焊和1层盖面焊;内壁焊接包括3层填充焊和1层盖面焊。

36.作为优选,外壁焊接包括以下步骤:

37.(1)打底焊

38.该步骤中,首先清理焊面,采用手动焊机焊接打底层,焊接时将钢板焊穿且在钢管的内壁形成一层焊接;焊接完成后将焊接表面浮渣去除且对焊接面进行补焊修补以实现打底焊焊接面的平整;

39.(2)填充焊

40.该步骤中,在打底焊的外层通过自动焊机焊接两层填充焊;

41.(3)盖面焊

42.该步骤中,在填充焊的外层采用手动焊机进行盖面焊的焊接,盖面焊的焊接高度高出钢管外壁面1-2mm。

43.作为优选,内壁焊接包括以下步骤:

44.(1)凿除处理

45.该步骤中,在焊接前将外壁焊接时焊接到内壁的打底层进行凿除处理以实现焊接面的平整;

46.(2)填充焊

47.该步骤中,在进行凿除处理后在焊接面外通过自动焊机焊接三层填充焊;

48.(3)盖面焊

49.该步骤中,在填充焊的外层采用手动焊机进行盖面焊的焊接,盖面焊的焊接高度高出钢管内壁面1-2mm。

50.通过本发明中的焊接方法,先进行外壁焊接再进行内壁焊接,且外壁焊接包括1层打底焊,2层填充焊和1层盖面焊;内壁焊接包括3层填充焊和1层盖面焊,能够较佳地实现对两根钢管之间的焊接,其通过外壁和内壁两次焊接且分别焊接多层的方式,能够较佳地提高钢管焊接的施工质量,具有焊接质量好、受热变形小、焊接速度快、能量集中和溶敷效率高的实际效果。

附图说明

51.图1为实施例1中钢管安装总体流程图;

52.图2为实施例1中钢管运输施工流程图;

53.图3为实施例1中钢管对接安装焊接施工流程图;

54.图4为实施例1中轮胎式管廊运架机的示意图;

55.图5为实施例1中钢管的示意图;

56.图6为实施例1中轮胎式管廊运架机提升钢管的示意图;

57.图7为实施例1中钢管的剖视图;

58.图8为实施例1中钢管型钢托架断面示意图;

59.图9、图10为实施例1中钢管壁焊接工艺流程图;

60.图11为实施例1中钢管焊接坡口示意图;

61.图12为实施例2中管片、钢管和型钢托架的示意图;

62.图13为实施例2中型钢托架的第一种示意图;

63.图14为实施例2中型钢托架的第二种示意图;

64.图15为实施例2中挤压板、第一橡胶块和啮合齿的示意图;

65.图16为实施例2中齿轮、防护板和第二橡胶块的示意图;

66.图17为图14中型钢托架的剖视图;

67.图18为图13中型钢托架的剖视图。

68.附图中各数字标号所指代的部位名称如下:

69.410、轮胎式管廊运架机主体;411、运输轮;412、支撑及旋转装置;413、支撑板;

510、钢管;610、管片;620、锁链;810、型钢托架;1221、支架腿;1222、支撑板;1230、放置槽;1231、防护板;1310、活动槽;1311、挤压板;1312、第一橡胶块;1320、齿轮;1321、啮合齿;1330、第二橡胶块;1410、连接孔;1610、固定槽;1710、弹簧。

具体实施方式

70.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

71.实施例1

72.如图1-8和图11所示,本实施例提供了盾构隧道中大直径输水钢管安装施工工法,其包括以下步骤:

73.s1、施工准备

74.该步骤中,在盾构井内搭建与盾构隧道内管片610相对接的施工平台;在管片610内搭设电缆以实现分段式为设备提供动力;管片610内布置有提供照明的装置;管片610内设有射流通风和轴流式风机以实现管片610内的通风;

75.s2、钢管510运输

76.该步骤中,对进场的钢管510进行检查验收并将钢管510的两端坡口进行打磨;将打磨后的钢管510通过履带吊吊入盾构井中且放置在施工平台上,采用可与施工平台和管片610的内壁相配合进行移动的安装设备提升钢管510以实现在管片610内对钢管510的运输;

77.s3、钢管510对接、安装、焊接

78.该步骤中,通过安装设备以实现对钢管510的对接、定位;

79.该步骤中,通过二保焊的方式对两根钢管510之间进行焊接,焊接完成后的钢管510通道即为输水通道;

80.s4、防水垫层施工

81.该步骤中,对输水管道进行检查补焊并对钢管510外支撑加固,进行防水垫层的施工;

82.s5、混凝土基础

83.该步骤中,采用超远距离泵送的方式进行管片610和输水通道之间混凝土的浇筑;

84.s6、内防腐

85.该步骤中,在混凝土浇筑完成后进行内防腐处理。

86.本实施例中,在盾构区间贯通后,首先在盾构井内搭建与盾构隧道内管片610相对接的施工平台,在管片610内搭设电缆,使得施工设备的动力由电缆分段提供,不仅具有稳定的电源,还具有环保和静音的优点;在管片610内布置提供照明的装置并布置好射流通风和轴流式风机,射流通风是利用射流风机的增压作用,在隧道中形成一种主风流,使新鲜空气从一端进入,另一端排出,然后通过等距离安装的多台低噪声轴流式风机接力源源不断地送风排风,保证盾构隧道内具有良好的通风效果,解决钢管510焊接过程中产生的气体以及盾构隧道内人员新鲜空气的需求,且通风方式不需风机房和风门,也不需要很长的送风管路,从而能够较佳地解决通风问题,既可以满足通风的需要,又能够缩短风管的送风距离,从而减少了通风阻力,降低能耗,且由于盾构隧道不像风管通风存在漏风问题,从而采

用此种通风方案能够相应地减少总供风量;

87.根据盾构实际轴线测绘钢管510安装线路图,向钢管510生产厂家提供定型依据,按照管线走势图计算出每节管道组件的角度变化楔形量和长度,单独绘制钢管510组件加工图并编号,绘制钢管510安装图,确保接口曲率吻合;钢管510到场验收后,先进行施工准备:对钢管510的剖口进行打磨,使得钢管510的对接面平整,从而便于进行焊接以及保证焊接的质量;再进行钢管510的井上运输和钢管510的垂直运输下井:通过履带吊将钢管510吊入盾构井中且放置在施工平台上;再进行安装设备、钢管510的固定:安装设备在盾构隧道洞口抱起提升钢管510;后进行钢管510水平运输进洞:通过安装设备在施工平台和管片610的内壁上移动,从而实现钢管510运输并实现钢管510的定位;第一根钢管510固定好之后开始通过安装设备运输后续钢管510进入盾构隧道中并同时进行焊接工作;

88.焊接时,首先进行施工准备:施焊前将对接口两侧各10-20mm范围内的毛刺、铁锈、油污、氧化皮等清除干净;再进行测量绘图:对焊缝的各项数据进行测量绘图,并根据测量数据确定焊层的厚度;再进行钢管510运输:通过安装设备将钢管510运输至钢管510安装面;再进行钢管510的定位安装:通过安装设备实现钢管510的定位以及安装;最后进行钢管510焊接:采用二保焊的方式对钢管510之间进行焊接,焊接完成后的钢管510通道即为输水通道;通过采用二保焊进行输水钢管510环缝的焊接相对于普通焊接方式电能的消耗较小且使用成本低,有效的保证了大直径有压输水管道焊接的施工质量,避免了输水管道运行后出现焊缝处存在渗漏水现象。

89.最终,对输水管道进行检查补焊并对钢管510外支撑加固,以及进行防水垫层的施工;采用超远距离泵送的方式进行管片610和输水通道之间混凝土的浇筑并进行内防腐处理。

90.本实施例中,步骤s2中,采用的安装设备为轮胎式管廊运架机,轮胎式管廊运架机包括轮胎式管廊运架机主体410、设置在轮胎式管廊运架机主体410上用于提升和旋转钢管510的支撑及旋转装置412以及能够在施工平台和管片610的内壁上滚动的运输轮411;支撑及旋转装置412包括可转动地设于轮胎式管廊运架机主体410上的支撑板413,支撑板413上设有用于搭载钢管510的锁链620。

91.本实施例中,轮胎式管廊运架机在盾构隧道洞口通过将锁链620置于钢管510下方,从而通过收缩锁链620达到抱起提升钢管510的目的,通过运输轮411在施工平台和管片610的内壁上滚动,从而实现轮胎式管廊运架机将钢管510在盾构隧道内进行运输的目的;本实施例中,通过采用轮胎式管廊运架机来运输钢管510相比于传统大直径钢管510安装施工方法,钢管510对接精度得到有效保证,能够减小钢管510运输的风险,节省水平运输轨道铺设及运输台车改装等施工工序,同时节省大量人力物力并且操作使用更为灵活,同时减小了轨道同步拆除施工难度,减少了人工投入量,较佳地缩短了钢管510安装的工期;

92.本实施例中,轮胎式管廊运架机的爬坡能力大于42%。

93.本实施例中,步骤s3中,安装设备包括固定在管片610上用于承载钢管510且对钢管510进行定位的型钢托架810。

94.通过本实施例中型钢托架810的设置,型钢托架810能够较佳地与轮胎式管廊运架机相配合对钢管510进行定位对接,使得钢管510在焊接前以及焊接后在型钢托架810的承载下能够较佳地保持稳定;

95.本实施例中,钢管510在型钢托架810上进行定位对接后通过焊接进行固定,钢管510与型钢托架810的焊接位置在焊接前应当将接触面的环氧防腐层采用刮刀割除,焊接时型钢支架与钢管510接触面四周焊接饱满。

96.本实施例中,

97.步骤s2中,打磨后的坡口截面呈v形;

98.步骤s3中,相邻的两根钢管510之间对接接头方式采用“x”型坡口,“x”型坡口的纵缝坡口均为30

°

等边x型坡口,钝边及间隙均为2mm,焊接方式采用多层焊接。

99.通过本实施例中的结构,通过在坡口处进行焊接能够增大焊层与钢管510之间的接触面,从而能够较佳地实现对相邻两个钢管510的固定,且与二保焊的焊接方式相配合能够较佳地保证焊接质量,且具有受热变形小、焊接速度快、能量集中、溶敷效率高的特点;

100.通过本实施例中多层焊接的方式,能够较佳地提升焊接质量,逐步地对两根钢管510进行固定,避免了焊接不牢固导致渗水漏水的现象。

101.本实施例中,相邻的两根钢管510固定后,内外坡口的角度均控制在60

°±5°

。

102.通过本实施例中内外坡口角度的设置,能够较佳地辅助焊接的过程;一方面,便于对两根钢管510之间进行焊接;另一方面,能够有效地提升焊接后的焊接质量,使得焊接更加牢固且不易渗水漏水。

103.本实施例中,步骤s3中,在钢管510安装到位后先对相邻两根钢管510的内壁进行点焊,然后在对相邻两根钢管510进行外壁焊接和内壁焊接。

104.通过本实施例中在焊接前先进行点焊的方式,能够较佳地实现对两根钢管510之间的定位,能够有效地避免钢管510在焊接的过程中发生移动,从而提高了钢管510焊接的效率和焊接质量,更加便于工作人员的操作;

105.通过对两根钢管510进行外壁焊接和内壁焊接,使得对两根钢管510之间的焊接更为牢固,能够较佳地保证焊接的质量。

106.本实施例中,外壁焊接和内壁焊接包括打底焊、填充焊和盖面焊且总层数共为8层。

107.通过本实施例中对两根钢管510之间实行多个焊层的焊接方式,能够较佳地提升焊接的质量,使得钢管510之间的焊接更为牢固,在多个焊层的保障下,使得钢管510的焊缝出不易出现渗水漏水的现象。

108.如图9-10所示,图中

①

为打底焊,

④

、

⑧

为盖面焊,其余均为填充焊,本实施例中,外壁焊接包括1层打底焊,2层填充焊和1层盖面焊;内壁焊接包括3层填充焊和1层盖面焊;

109.外壁焊接包括以下步骤:

110.(1)打底焊

111.该步骤中,首先清理焊面,采用手动焊机焊接打底层,焊接时将钢板焊穿且在钢管510的内壁形成一层焊接;焊接完成后将焊接表面浮渣去除且对焊接面进行补焊修补以实现打底焊焊接面的平整;

112.(2)填充焊

113.该步骤中,在打底焊的外层通过自动焊机焊接两层填充焊;

114.(3)盖面焊

115.该步骤中,在填充焊的外层采用手动焊机进行盖面焊的焊接,盖面焊的焊接高度

高出钢管510外壁面1-2mm;

116.内壁焊接包括以下步骤:

117.(1)凿除处理

118.该步骤中,在焊接前将外壁焊接时焊接到内壁的打底层进行凿除处理以实现焊接面的平整;

119.(2)填充焊

120.该步骤中,在进行凿除处理后在焊接面外通过自动焊机焊接三层填充焊;

121.(3)盖面焊

122.该步骤中,在填充焊的外层采用手动焊机进行盖面焊的焊接,盖面焊的焊接高度高出钢管510内壁面1-2mm。

123.本实施例中,打底焊、填充焊和盖面焊的实际焊接厚度根据焊接工艺评定报告进行优化设定,焊接宽度按照坡口宽度进行设定。

124.实施例2

125.如图12-18所示,本实施例提供了一种用于实施例1中的型钢托架,其包括两根呈长条状的支架腿1221和设于两根支架腿1221之间的支撑板1222,支撑板1222用于加强两根支架腿1221对钢管510的承托作用;支架腿1221上与钢管510相接触的端面向内凹陷形成活动槽1310,活动槽1310内通过弹性件可滑动地设有挤压板1311,弹性件用于保持挤压板1311朝向活动槽1310外移动的趋势,挤压板1311用于上挤钢管510;弹性件为弹簧1710,活动槽1310沿支架腿1221的长度方向设置多个;挤压板1311与钢管510相接触的端部上设有第一橡胶块1312。

126.本实施例中,首先在安装好管片610的盾构隧道中铺设好型钢托架810,再通过轮胎式管廊运架机将钢管510运输到盾构隧道中,最后将钢管510放置在型钢托架810上;

127.在将钢管510放置在型钢托架810上的过程中,首先钢管510与第一橡胶块1312接触并下压第一橡胶块1312,从而第一橡胶块1312带动挤压板1311移动,使得挤压板1311通过压缩弹簧1710移向活动槽1310内;在钢管510完全放置在型钢托架810上时,第一橡胶块1312和挤压板1311处于活动槽1310内,且由于弹簧1710被压缩,从而使得第一橡胶块1312与挤压板1311在弹簧1710的作用下有一种移出活动槽1310的趋势,从而使得第一橡胶块1312对钢管510进行挤压,从而使得第一橡胶块1312紧紧挤压在钢管510上,从而使得钢管510在型钢托架810上移动所需克服的摩擦力增大,从而使得钢管510不易发生移动,从而钢管510能够更加稳定地处于型钢托架810上,便于工作人员对型钢托架810和钢管510之间的焊接,从而便于后续对相邻的两根钢管510之前进行焊接,从而保证了输水钢管510安装施工的顺利进行;

128.通过在支架腿1221上设置多个活动槽1310,使得在钢管510放置后,能够有多个第一橡胶块1312同时对钢管510起到防护作用,起到的效果更佳。

129.本实施例中,支架腿1221远离支撑板1222的一端面上向内凹陷形成放置槽1230,且放置槽1230与活动槽1310在同一端面上开口;放置槽1230中通过转动机构设有防护板1231,转动机构用于与挤压板1311相配合以实现防护板1231朝向钢管510的转动,防护板1231用于与钢管510相挤压;防护板1231的材料采用弹性材料;放置槽1230内设有与活动槽1310相连通的连接孔1410,转动机构包括与放置槽1230的内壁转动连接的齿轮1320,齿轮

1320伸入连接孔1410内,防护板1231与齿轮1320之间固连;挤压板1311上设有伸入连接孔1410内且与齿轮1320相啮合的啮合齿1321,啮合齿1321用于与齿轮1320相配合以实现防护板1231的转动;防护板1231与钢管510相接触的一端面上向内凹陷形成固定槽1610,固定槽1610中设有第二橡胶块1330。

130.本实施例中,在挤压板1311向活动槽1310内移动时,由于挤压板1311上设置有与齿轮1320相啮合的啮合齿1321,从而在挤压板1311移动的同时会带动齿轮1320在放置槽1230内转动,由于防护板1231与齿轮1320之间固连,从而齿轮1320会同时带动防护板1231朝向钢管510进行转动,从而使得防护板1231最终在钢管510放置后能够挤压在钢管510上,从而进一步稳固钢管510,使得钢管510不易在型钢托架810上发生移动;

131.由于钢管510与型钢托架810的连接处存在夹角,通过防护板1231的材料采用弹性材料,从而使得防护板1231转动至夹角处,在自身的弹性作用下,能够进行弯曲,从而避免了防护板1231的损坏,同时避免了防护板1231在刚性条件下的运动导致钢管510发生位移;

132.通过第二橡胶块1330的设置,使得在防护板1231对钢管510进行挤压时,是通过第二橡胶块1330直接作用在钢管510上的,在第二橡胶块1330的作用下,使得钢管510发生移动所要克服的摩擦力在第一橡胶块1312作用的基础上进一步增加,从而使得钢管510能够更加稳固地放置在型钢托架810上,从而保证了输水钢管510安装施工的顺利进行。

133.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1