一种适用于多功能悬臂式隧道掘进机的隧道施工方法与流程

1.本发明涉及到隧道挖掘施工技术领域,具体涉及到一种适用于多功能悬臂式隧道掘进机的隧道施工方法。

背景技术:

2.目前巷道施工主要有钻爆法及悬臂式隧道掘进机施工方法,钻爆法对环境的污染比较重,而且存在安全方面的不确定因素,因此逐渐被机械法施工方法所取代,机械法施工主要有凿岩台车、盾构法及隧道掘进机施工,盾构法因施工成本较高,适用于长距离施工,凿岩台车主要用于钻孔,还是需要由炸药进行爆破,因此,对于工况特殊的短小巷道纯机械法施工以悬臂式隧道掘进机为主,尤其是针对较硬的工况,掘进机施工为不二方法的选择。

3.单纯的悬臂式隧道掘进机在隧道开挖过程中存在开挖完后需要退机,切换为支护设备进行支护作业,针对围岩等级较差的工地,掘进机退机与支护设备进场的过程中存在一定的安全隐患,因此,解决悬臂式隧道掘进机掘进单一功能的问题非常必要,通过隧道掘进机集成支护功能到掘进机的方法可有效解决掘进作业完成后后退主机及围岩等级差带来的安全隐患,提升隧道作业向多元化发展。

4.现有技术申请号为cn201920963970.x的中国实用新型专利于2020年04月24日公开了一种隧道多功能掘进机,包括掘进机本体、滑台和架梁机构,两所述滑台分别设置在所述掘进机本体的左右两侧;两所述架梁机构分别设置在两所述滑台上,且所述架梁机构与滑台之间设置有滑移驱动机构,所述滑移驱动机构带动所述架梁机构往复动作。所述架梁机构包括臂架和工作台,工作台设置在所述臂架的端部,用于梁体的抓取和拼装作业。该方案虽然公开了架梁机构用于拱架的抓取和拼装,一定程度上实现机械化作业,减少了劳动强度,但缺陷在于没有进一步的实现自动化的锚杆固定和机械上料,仍然需要人工操作。

5.现有技术申请号为cn201320850483.5的中国实用新型专利于2014年07月30日公开了一种多功能隧道掘进机,包括悬臂掘进机、拱架安装机、机载锚杆钻机、机载湿喷机;拱架安装机设置在悬臂掘进机前部上方,机载锚杆钻机设置在悬臂掘进机的侧面、机载湿喷机也设置在悬臂掘进机的侧面。该方案公开了拱架安装机、机载锚杆钻机,一定程度上简化了钢拱架的安装过程,减少了作业人员的数量、降低了作业人员的劳动强度,但缺陷在于,拱架安装机与机载锚杆钻机之间配合度较为简单,且在截割臂上集成拱架安装机的结构,操作不方便,难以再集成自动化上料装备,需要人工搬运。

技术实现要素:

6.本发明的目的是针对现有技术存在的问题,提供一种适用于多功能悬臂式隧道掘进机的隧道施工方法,将掘进作业及支护作业集成一体,实现在开挖后不需要退机,提升了巷道掘进效率。

7.为实现上述目的,本发明采用的技术方案是:

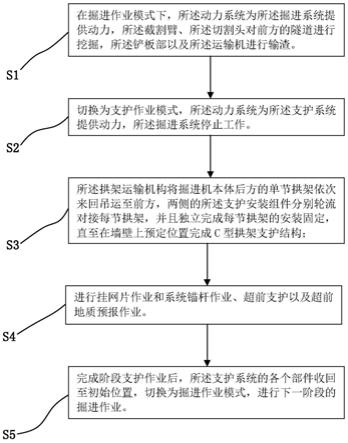

8.一种适用于多功能悬臂式隧道掘进机的隧道施工方法,所采用的多功能悬臂式隧

道掘进机包括行走系统、掘进系统、支护系统、动力系统以及控制系统;所述掘进系统包括设于掘进机本体前端的截割臂、切割头、铲板部以及贯穿掘进机本体的运输机;所述支护系统包括设于掘进机本体两侧的支护安装组件以及设于两个所述支护安装组件之间的拱架运输机构,所述支护安装组件包括锚杆钻机机构以及拱架安装机构;隧道施工方法包括以下步骤:

9.在掘进作业模式下,所述动力系统为所述掘进系统提供动力,所述截割臂、所述切割头对前方的隧道进行挖掘,所述铲板部以及所述运输机进行输渣;

10.在支护作业模式下,所述动力系统为所述支护系统提供动力,所述掘进系统停止工作;

11.所述拱架运输机构前后来回位移,将掘进机本体后方的单节拱架依次吊运至前方,两侧的所述支护安装组件分别轮流对接每节拱架,并且独立完成每节拱架的安装固定,直至在墙壁上预定位置完成c型拱架支护结构;

12.完成c型拱架支护结构后,进行挂网片作业和系统锚杆作业、超前支护以及超前地质预报作业;

13.在完成以上支护作业模式下的阶段支护作业后,所述支护系统的各个部件收回至初始位置,切换为掘进作业模式,进行下一阶段的掘进作业。

14.本发明的掘进机通过集成多种功能组件,将掘进作业及支护作业集成一体,实现在开挖后不需要退机,提升了巷道掘进效率。

15.本发明相对于现有技术改进的关键之处在于,其一,在掘进机本体左右两侧设置两个支护安装机构;拱架运输机构将后方的拱架吊运至前方与拱架安装机构对接,实现拱架的机械搬运以及与拱架安装机构的机械上装,整个过程中减少了人工搬运以及人工上装的过程,提升了施工的效率;

16.其二,本发明对拱架的初步定位以及后续锚杆固定的功能进行了机械化的集成,通过机械操作代替人工作业,进一步的支护作业的效率。

17.进一步的,所述拱架运输机构将单节拱架吊运至前方两侧的所述拱架安装机构之间,其中一侧的拱架安装机构夹取拱架并移送至墙壁上的预定位置临时固定,然后同侧的锚杆钻机机构对临时固定的拱架进行锚杆焊接固定;与此同时,所述拱架运输机构将掘进机本体后方的另一个拱架吊运至前方与另一侧的拱架安装机构对接,该侧的拱架安装机构将拱架与之前已经焊接固定完成的拱架进行拼装,然后该侧的锚杆钻机机构对刚刚拼装完成的拱架进行锚杆焊接固定;两侧所述支护安装组件轮流进行每个拱架的拼装固定,直至完成c型拱架支护结构。本发明结合流水线作业的思路,在一侧的支护安装机构进行拱架的初步定位或者锚杆固定的这个过程中,拱架运输机构可以将下一个拱架吊运至前方与另一侧的支护安装机构对接;也就是说两侧支护安装机构独立的进行作业,依次完成每个拱架的固定,从而减少等待时间,提升支护作业的效率。

18.进一步的,所述拱架运输机构包括吊装组件以及运输滑轨,所述吊装组件包括多轴机械臂、缆绳辊,缆绳的一端从所述多轴机械臂的端部放出,所述缆绳的下端连接拱架夹爪;所述多轴机械臂通过运输滑轨滑至掘进机本体的后方,通过旋转动作使所述拱架夹爪对准下方的拱架,然后下放所述缆绳,所述拱架夹爪动作夹住拱架后收起所述缆绳,将掘进机本体后方的拱架吊起,所述多轴机械臂旋转并移动到掘进机本体前方,供所述拱架安装

机构进行立拱作业,在所述多轴机械臂运输拱架的过程中,拱架始终处于两侧的支护安装组件之间,并且拱架的两端分别对着掘进机本体的前后两端。采用缆绳吊装拱架的方式,使多轴机械臂在转动搬运的过程中,保持拱架的方向不变,避免磕碰。

19.进一步的,所述拱架安装机构包括拱臂、吊篮和夹持机构,所述拱臂包括伸缩外臂、伸缩内臂,所述伸缩内臂的端部上侧连接回转支撑座,所述回转支撑座的上侧固定安装所述吊篮,所述回转支撑座与所述夹持机构铰接,所述夹持机构包括夹持伸缩臂以及液压夹爪;操作工位于吊篮内,通过控制操作液压元件的操作按钮,使所述回转支撑座带动所述夹持机构旋转,使所述夹持机构与拱架的长度方向垂直,然后所述夹持机构相对于所述回转支撑座上下旋转摆动,所述夹持机构前端的所述液压夹爪对准拱架的梁体,然后所述夹持伸缩臂伸长,所述液压夹爪夹持住拱架的梁体,完成所述拱架运输机构与所述拱架安装机构的对接。

20.进一步的,所述伸缩内臂包括与所述回转支撑座连接的l型支撑臂以及与所述伸缩外臂连接的固定臂,所述l型支撑臂与所述固定臂铰接,所述l型支撑臂与所述固定臂之间设有液压油缸;在所述拱臂上下摆动的过程中,操作人员通过控制所述l型支撑臂相对于所述固定臂转动合适的角度,使位于所述l型支撑臂上的所述吊篮始终处于水平状态,方便操作人员站立。

21.进一步的,支护系统的各个部件收回至初始位置的过程具体包括:两侧拱架安装机构的拱臂收回并相向偏移各5度,两侧锚杆钻机机构的钻臂及钻机完全收回,钻机放置在钻臂的正下方,整个钻臂水平放止,所述拱架运输机构折叠至最小状态固定在掘进机本体的后方。

22.进一步的,所述切割头通过所述截割臂的上下左右回转进行岩石的切割,所述铲板部将所述切割头割碎的岩石铲起并送入所述运输机,所述运输机将渣料从掘进机本体的前方运输到掘进机本体后方,供运渣车接运。

23.进一步的,由站立于两侧拱架安装机构的两个吊篮内的操作人员进行挂网片作业,两个吊篮可以伸展到隧道支护结构的任何位置,满足挂网片的作业需求;

24.由两侧锚杆钻机机构中自带的钻机进行超前小导管、系统锚杆及超前探孔的打孔作业,完成隧道支护功能中的系统锚杆作业、超前支护及超前地质预报作业。

25.进一步的,掘进机本体的两侧分别设有一级滑移平台,所述一级滑移平台的上侧安装设有二级滑移平台,所述一级滑移平台相对于掘进机本体前后滑动,所述二级滑移平台相对于所述一级滑移平台前后滑动;所述拱架安装机构的后端固定安装于所述一级滑移平台;所述锚杆钻机机构的后端固定安装于所述二级滑移平台;所述拱架安装机构夹取从拱架运输机构5运送的拱架后,所述一级滑移平台向前滑出,所述拱架安装机构进行拱架的拼装和临时固定,然后所述二级滑移平台向前滑出,所述锚杆钻机机构进行钻孔和锚杆焊接固定。通过设置两级滑移平台,使拱架安装机构与锚杆钻机机构能更方便到达前方隧道支护结构的任意位置,并且方便拱架安装机构与锚杆钻机机构分别独立位移工作,减少拱臂与钻臂的伸缩距离。

26.进一步的,掘进机本体的后方设有电缆卷筒,当掘进机本体前进时,所述电缆卷筒向下卷揽电缆,当掘进机本体退机时,所述电缆卷筒向上卷揽电缆。方便掘进机作业时拖拉电缆,提升掘进机安全性能,满足不同工况的需要。

27.与现有技术相比,本发明的有益效果是:

28.1、将掘进作业及支护作业集成一体,实现在开挖后不需要退机,提升了巷道掘进效率。

29.2、在掘进机本体左右两侧设置两个支护安装机构;拱架运输机构将后方的拱架吊运至前方与拱架安装机构对接,实现拱架的机械搬运以及与拱架安装机构的机械上装,整个过程中减少了人工搬运以及人工上装的过程,提升了施工的效率;

30.3、集成挂网片的功能,由站立于两侧拱架安装机构的两个吊篮内的操作人员进行挂网片作业,两个吊篮可以伸展到隧道支护结构的任何位置,满足挂网片的作业需求;

31.4、由两侧锚杆钻机机构中自带的钻机进行超前小导管、系统锚杆及超前探孔的打孔作业,集成隧道支护功能中的系统锚杆作业、超前支护及超前地质预报作业;

32.5、两侧支护安装机构独立的进行作业,依次完成每个拱架的固定,从而减少等待时间,提升支护作业的效率。

附图说明

33.图1为本发明一种适用于多功能悬臂式隧道掘进机的隧道施工方法的示意图;

34.图2为本发明掘进机结构的主视图;

35.图3为本发明掘进机结构的俯视图;

36.图4为本发明拱架安装机构的立体图;

37.图5为本发明锚杆钻机机构的立体图;

38.图6为本发明拱架运输机构的立体图;

39.图中:1、截割臂;2、切割头;3、铲板部;4、运输机;5、拱架运输机构;6、锚杆钻机机构;7、拱架安装机构;8、运输滑轨;9、多轴机械臂;10、拱架夹爪;11、拱臂;12、吊篮;13、夹持机构;14、回转支撑座;15、l型支撑臂;16、钻臂;17、钻机;18、电缆卷筒。

具体实施方式

40.下面将结合本发明中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

41.在本发明的描述中,需要说明的是,术语“前”、“后”、“左”、“右”等指示的方位或位置关系为均基于掘进机前进方向的位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.如图1至图6所示,一种适用于多功能悬臂式隧道掘进机的隧道施工方法,所采用的多功能悬臂式隧道掘进机包括行走系统、掘进系统、支护系统、动力系统以及控制系统;所述掘进系统包括设于掘进机本体前端的截割臂1、切割头2、铲板部3以及贯穿掘进机本体的运输机4;所述支护系统包括设于掘进机本体两侧的支护安装组件以及设于两个所述支护安装组件之间的拱架运输机构5,所述支护安装组件包括锚杆钻机机构6以及拱架安装机构7;隧道施工方法包括:

43.在掘进作业模式下,所述动力系统为所述掘进系统提供动力,所述截割臂1、所述切割头2对前方的隧道进行挖掘,所述铲板部3以及所述运输机4进行输渣;

44.在支护作业模式下,所述动力系统为所述支护系统提供动力,所述掘进系统停止工作;所述拱架运输机构5前后来回位移,将掘进机本体后方的单节拱架依次吊运至前方,两侧的所述支护安装组件分别轮流对接每节拱架,并且独立完成每节拱架的安装固定,直至在墙壁上预定位置完成c型拱架支护结构;完成c型拱架支护结构后,进行挂网片作业和系统锚杆作业、超前支护以及超前地质预报作业;

45.在完成以上支护作业模式下的阶段支护作业后,所述支护系统的各个部件收回至初始位置,切换为掘进作业模式,进行下一阶段的掘进作业。

46.本发明的掘进机通过集成多种功能组件,将掘进作业及支护作业集成一体,实现在开挖后不需要退机,提升了巷道掘进效率。

47.本发明相对于现有技术改进的关键之处在于,其一,在掘进机本体左右两侧设置两个支护安装机构;拱架运输机构5将后方的拱架吊运至前方与拱架安装机构7对接,实现拱架的机械搬运以及与拱架安装机构的机械上装,整个过程中减少了人工搬运以及人工上装的过程,提升了施工的效率;

48.其二,本发明对拱架的初步定位以及后续锚杆固定的功能进行了机械化的集成,通过机械操作代替人工作业,进一步的支护作业的效率。

49.进一步的,所述拱架运输机构5将单节拱架吊运至前方两侧的所述拱架安装机构7之间,其中一侧的拱架安装机构7夹取拱架并移送至墙壁上的预定位置临时固定,然后同侧的锚杆钻机机构6对临时固定的拱架进行锚杆焊接固定;与此同时,所述拱架运输机构5将掘进机本体后方的另一个拱架吊运至前方与另一侧的拱架安装机构7对接,该侧的拱架安装机构7将拱架与之前已经焊接固定完成的拱架进行拼装,然后该侧的锚杆钻机机构6对刚刚拼装完成的拱架进行锚杆焊接固定;两侧所述支护安装组件轮流进行每个拱架的拼装固定,直至完成c型拱架支护结构。本发明结合流水线作业的思路,在一侧的支护安装机构进行拱架的初步定位或者锚杆固定的这个过程中,拱架运输机构5可以将下一个拱架吊运至前方与另一侧的支护安装机构对接;也就是说两侧支护安装机构独立的进行作业,依次完成每个拱架的固定,从而减少等待时间,提升支护作业的效率。

50.进一步的,所述拱架运输机构5包括吊装组件以及运输滑轨8,所述吊装组件包括多轴机械臂9、缆绳辊,缆绳的一端从所述多轴机械臂9的端部放出,所述缆绳的下端连接拱架夹爪10;所述多轴机械臂9通过运输滑轨8滑至掘进机本体的后方,通过旋转动作使所述拱架夹爪10对准下方的拱架,然后下放所述缆绳,所述拱架夹爪10动作夹住拱架后收起所述缆绳,将掘进机本体后方的拱架吊起,所述多轴机械臂9旋转并移动到掘进机本体前方,供所述拱架安装机构7进行立拱作业,在所述多轴机械臂9运输拱架的过程中,拱架始终处于两侧的支护安装组件之间,并且拱架的两端分别对着掘进机本体的前后两端。采用缆绳吊装拱架的方式,使多轴机械臂9在转动搬运的过程中,保持拱架的方向不变,避免磕碰。

51.进一步的,所述拱架安装机构7包括拱臂11、吊篮12和夹持机构13,所述拱臂11包括伸缩外臂、伸缩内臂,所述伸缩内臂的端部上侧连接回转支撑座14,所述回转支撑座14的上侧固定安装所述吊篮12,所述回转支撑座14与所述夹持机构13铰接,所述夹持机构13包括夹持伸缩臂以及液压夹爪;操作工位于吊篮12内,通过控制操作液压元件的操作按钮,使

所述回转支撑座14带动所述夹持机构13旋转,使所述夹持机构13与拱架的长度方向垂直,然后所述夹持机构13相对于所述回转支撑座14上下旋转摆动,所述夹持机构13前端的所述液压夹爪对准拱架的梁体,然后所述夹持伸缩臂伸长,所述液压夹爪夹持住拱架的梁体,完成所述拱架运输机构5与所述拱架安装机构7的对接。

52.进一步的,所述伸缩内臂包括与所述回转支撑座14连接的l型支撑臂15以及与所述伸缩外臂连接的固定臂,所述l型支撑臂15与所述固定臂铰接,所述l型支撑臂15与所述固定臂之间设有液压油缸;在所述拱臂11上下摆动的过程中,操作人员通过控制所述l型支撑臂15相对于所述固定臂转动合适的角度,使位于所述l型支撑臂15上的所述吊篮始终处于水平状态,方便操作人员站立。

53.进一步的,支护系统的各个部件收回至初始位置的过程具体包括:两侧拱架安装机构7的拱臂11收回并相向偏移各5度,两侧锚杆钻机机构6的钻臂16及钻机17完全收回,钻机17放置在钻臂16的正下方,整个钻臂16水平放止,所述拱架运输机构5折叠至最小状态固定在掘进机本体的后方。

54.进一步的,所述切割头2通过所述截割臂1的上下左右回转进行岩石的切割,所述铲板部3将所述切割头2割碎的岩石铲起并送入所述运输机4,所述运输机4将渣料从掘进机本体的前方运输到掘进机本体后方,供运渣车接运。

55.进一步的,由站立于两侧拱架安装机构7的两个吊篮内的操作人员进行挂网片作业,两个吊篮可以伸展到隧道支护结构的任何位置,满足挂网片的作业需求;

56.由两侧锚杆钻机机构6中自带的钻机17进行超前小导管、系统锚杆及超前探孔的打孔作业,完成隧道支护功能中的系统锚杆作业、超前支护及超前地质预报作业。

57.进一步的,掘进机本体的两侧分别设有一级滑移平台,所述一级滑移平台的上侧安装设有二级滑移平台,所述一级滑移平台相对于掘进机本体前后滑动,所述二级滑移平台相对于所述一级滑移平台前后滑动;所述拱架安装机构7的后端固定安装于所述一级滑移平台;所述锚杆钻机机构6的后端固定安装于所述二级滑移平台;所述拱架安装机构7夹取从拱架运输机构5运送的拱架后,所述一级滑移平台向前滑出,所述拱架安装机构7进行拱架的拼装和临时固定,然后所述二级滑移平台向前滑出,所述锚杆钻机机构6进行钻孔和锚杆焊接固定。通过设置两级滑移平台,使拱架安装机构7与锚杆钻机机构6能更方便到达前方隧道支护结构的任意位置,并且方便拱架安装机构7与锚杆钻机机构6分别独立位移工作,减少拱臂11与钻臂16的伸缩距离。

58.进一步的,掘进机本体的后方设有电缆卷筒18,当掘进机本体前进时,所述电缆卷筒18向下卷揽电缆,当掘进机本体退机时,所述电缆卷筒18向上卷揽电缆。方便掘进机作业时拖拉电缆,提升掘进机安全性能,满足不同工况的需要。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1