一种竖井泄洪洞洞身支护开挖方法与流程

1.本发明属于泄洪洞建筑施工技术领域,具体地说,涉及一种竖井泄洪洞洞身支护开挖方法。

背景技术:

2.水库的蓄洪能力并非无止境的,在汛期的时候,库区的水量会迅速地增长,为了保证大坝的安全性,水库的水就必须被及时地泄掉。

3.我们除了通过控制泄洪道上的闸门开启来调节水量外,还有另外一种特殊的泄洪方式—泄洪洞。

4.这种泄洪洞通常是无法调节水量的,当水库里的水到达一定高度时,便会溢入这种喇叭口的洞中,以保证库区的水始终不会超过泄洪洞口的高度。它的结构也非常简单,洞口直接通往水坝的下游。

5.随着我国西南地区大型水利水电工程的建设,“高水头、大流量、窄河谷”等工程特点比较突出,一般情况下泄流量均较大。为满足泄洪流量要求,并增加泄洪灵活性,很多工程中均在两岸山体内设置泄洪洞参与泄洪。为满足进口取水条件,一般泄洪洞进口均设置有岸塔式进水塔结构,进水塔内设置有事故检修门,利用塔顶的门机进行启闭。

6.考虑到枢纽布置格局的紧凑性,泄洪洞进口部位的泄洪洞轴线与天然地形一般为斜交,常见的泄洪洞进水塔布置形式主要有独立式进水塔和并排式进水塔两种,其主要特点如下:

7.(1)独立式进水塔结构

8.独立式进水塔结构为每条泄洪洞进口均布置一个相对独立的进水塔,为满足事故检修门启闭要求,每个进水塔顶部均需设置一套门机。由于进水塔相互独立,单个进水塔基础范围较小,相应的进水塔基础边坡高度较低,开挖支护工程量相对较少,但需要配备多套门机设备,门机设备投资明显增加。

9.(2)并排式进水塔结构

10.并排式进水塔结构为泄洪洞进水塔并排布置成一个整体,顶部铺设一条门机轨道,所有事故检修门共用一套门机,相对可节省工程投资,有利于门机和事故检修门的运行管理,但由于进水塔并排式布置,进水塔基础范围较大,相应的进水塔基础边坡高度较高,开挖支护工程量相对较大。

技术实现要素:

11.本发明为了满足不同的地形需求,提出了一种竖井泄洪洞洞身支护开挖方法,给出一种竖井泄洪洞洞身的设计及开挖支护的方法,满足更多不同地形的适应性施工需求。

12.本发明具体实现内容如下:

13.本发明提出了一种竖井泄洪洞洞身支护开挖方法,包括以下步骤:

14.步骤1:预先设计竖井泄洪洞洞身开挖分层,将竖井泄洪洞洞身划分为上中下三

层;所述竖井泄洪洞洞身的下层为底板保护层;

15.步骤2:将上层洞身划分为中段和左右两侧,先对上层洞身的中段进行开挖,然后再对上层洞身的左右两侧进行开挖;然后对挖好后的上层洞身进行支护施工;

16.步骤3:对中层洞身进行开挖;然后对挖好后的中层洞身进行支护施工;

17.步骤4:对下层洞身进行开挖;然后对挖好后的下层洞身进行支护施工。

18.为了更好地实现本发明,进一步地,所述步骤2的具体操作为:

19.步骤2.1:对上层洞身的中段采用全断面光面爆破施工进行开挖;

20.步骤2.2:对上层洞身的左右两侧采用光面爆破施工进行开挖;

21.步骤2.3:在上层洞身的中段和左右两侧都开挖好后,进行支护施工。

22.为了更好地实现本发明,进一步地,所述步骤2.1中,对上层洞身的中段进行全断面光面爆破施工的时候,爆破的炮孔与洞轴线平行,且周边眼间距为40cm;设置在周边眼内圈的辅助眼之间的距离为78~80cm;底眼为翻渣炮眼,间距在70~80cm之间;

23.周边眼采用竹片间隔装药,并通过导爆索联结,装药量为炮眼深度的20%;

24.辅助眼的装药量为炮眼深度的60%;

25.底眼的装药量为炮眼深度的80%;

26.爆破顺序从先往后为辅助眼、周边眼、底眼。

27.为了更好地实现本发明,进一步地,所述步骤2.2中,对上层洞身的左右两侧进行光面爆破施工的时候,爆破的炮孔与洞轴线平行,且周边眼间距为40cm;设置在周边眼内圈的辅助眼之间的距离为78~80cm;底眼为翻渣炮眼,间距在70~80cm之间;

28.周边眼采用竹片间隔装药,并通过导爆索联结,装药量为炮眼深度的20%;

29.辅助眼的装药量为炮眼深度的60%;

30.底眼的装药量为炮眼深度的80%;

31.爆破顺序从先往后为挖槽眼、辅助眼、周边眼、底眼。

32.为了更好地实现本发明,进一步地,在所述步骤2.1中,对上层洞身的中段开挖超前80m再进行步骤2.2对上层洞身的左右两侧的开挖。

33.为了更好地实现本发明,进一步地,所述步骤3的具体操作为:

34.步骤3.1:采用预裂爆破施工在中层洞身的两侧边墙形成开挖轮廓线;

35.步骤3.2:采用梯段微差爆破施工对中层洞身的中段进行开挖;

36.步骤3.3:对开挖施工完成后的中层洞身进行支护施工。

37.为了更好地实现本发明,进一步地,所述步骤3.1中采用预裂爆破时,预裂孔的孔距为80cm,与缓冲孔的间距为1.8m;

38.所述步骤3.2中采用梯段爆破施工时,梯段爆破孔为预裂爆破的主爆孔

39.为了更好地实现本发明,进一步地,所述步骤4的具体操作为:

40.步骤4.1:采用水平光爆破孔施工对下层洞身进行开挖施工;

41.步骤4.2:对开挖施工后的下层洞身进行支护施工。

42.为了更好地实现本发明,进一步地,进行所述支护施工的具体操作流程为:

43.首先,测量放样,按照设计布孔;

44.其次,按照布孔设计进行钻孔;

45.然后,使用吹风和水冲对钻孔进行冲洗;

46.接着,对钻孔内进行注浆;

47.然后,将锚杆插入注浆后的钻孔内;

48.最后,完成支护架的搭建。

49.为了更好地实现本发明,进一步地,在进行支护施工时,支护施工滞后对应的掌子面的施工距离不超过20m。

50.本发明具有以下有益效果:

51.本发明提出了一种竖井式的泄洪洞的施工开挖以及支护方法,用于满足不同地形的施工需求。

附图说明

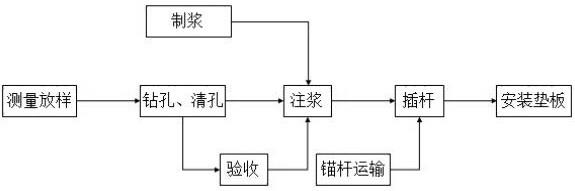

52.图1为支护施工的流程示意图;

53.图2为支护的锚杆工作示意图。

具体实施方式

54.为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

56.实施例1:

57.本实施例提出了一种竖井泄洪洞洞身支护开挖方法,包括以下步骤:

58.步骤1:预先设计竖井泄洪洞洞身开挖分层,将竖井泄洪洞洞身划分为上中下三层;所述竖井泄洪洞洞身的下层为底板保护层;上层洞身的高度在8~9m左右,中层洞身的高度在5~6m左右,下层洞身的高度在2~3m左右。

59.步骤2:将上层洞身划分为中段和左右两侧,先对上层洞身的中段进行开挖,然后再对上层洞身的左右两侧进行开挖;然后对挖好后的上层洞身进行支护施工;

60.步骤3:对中层洞身进行开挖;然后对挖好后的中层洞身进行支护施工;

61.步骤4:对下层洞身进行开挖;然后对挖好后的下层洞身进行支护施工。

62.实施例2:

63.本实施例在上述实施例1的基础上,为了更好地实现本发明,进一步地,所述步骤2的具体操作为:

64.步骤2.1:对上层洞身的中段采用全断面光面爆破施工进行开挖;

65.步骤2.2:对上层洞身的左右两侧采用光面爆破施工进行开挖;

66.步骤2.3:在上层洞身的中段和左右两侧都开挖好后,进行支护施工。

67.进一步地,所述步骤2.1中,对上层洞身的中段进行全断面光面爆破施工的时候,爆破的炮孔与洞轴线平行,且周边眼间距为40cm;设置在周边眼内圈的辅助眼之间的距离为78~80cm;底眼为翻渣炮眼,间距在70~80cm之间;

68.周边眼采用竹片间隔装药,并通过导爆索联结,装药量为炮眼深度的20%;

69.辅助眼的装药量为炮眼深度的60%;

70.底眼的装药量为炮眼深度的80%;

71.爆破顺序从先往后为辅助眼、周边眼、底眼。

72.具体参数如下表1所示:

73.表1上层洞身中段的爆破参数表

[0074][0075]

进一步地,所述步骤2.2中,对上层洞身的左右两侧进行光面爆破施工的时候,爆破的炮孔与洞轴线平行,且周边眼间距为40cm;设置在周边眼内圈的辅助眼之间的距离为78~80cm;底眼为翻渣炮眼,间距在70~80cm之间;

[0076]

周边眼采用竹片间隔装药,并通过导爆索联结,装药量为炮眼深度的20%;

[0077]

辅助眼的装药量为炮眼深度的60%;

[0078]

底眼的装药量为炮眼深度的80%;

[0079]

爆破顺序从先往后为挖槽眼、辅助眼、周边眼、底眼。

[0080]

具体爆破参数如下表2所示:

[0081]

表2上层洞身左右两侧的爆破参数

[0082][0083]

进一步地,在所述步骤2.1中,对上层洞身的中段开挖超前80m再进行步骤2.2对上层洞身的左右两侧的开挖。

[0084]

本实施例的其他部分与上述实施例1相同,故不再赘述。

[0085]

实施例3:

[0086]

本实施例在上述实施例1-2任一项的基础上,为了更好地实现本发明,进一步地,所述步骤3的具体操作为:

[0087]

步骤3.1:采用预裂爆破施工在中层洞身的两侧边墙形成开挖轮廓线;

[0088]

步骤3.2:采用梯段微差爆破施工对中层洞身的中段进行开挖;

[0089]

步骤3.3:对开挖施工完成后的中层洞身进行支护施工。

[0090]

进一步地,所述步骤3.1中采用预裂爆破时,预裂孔的孔距为80cm,与缓冲孔的间距为1.8m;

[0091]

所述步骤3.2中采用梯段爆破施工时,梯段爆破孔为预裂爆破的主爆孔。

[0092]

具体预裂爆破参数如下表3所示:

[0093]

表3预裂爆破的参数

[0094][0095]

具体的梯段微差爆破施工的参数如下表4所示:

[0096]

表4梯段微差爆破的参数

[0097][0098]

本实施例的其他部分与上述实施例1-2任一项相同,故不再赘述。

[0099]

实施例4:

[0100]

本实施例在上述实施例1-3任一项的基础上,为了更好地实现本发明,进一步地,所述步骤4的具体操作为:

[0101]

步骤4.1:采用水平光爆破孔施工对下层洞身进行开挖施工;

[0102]

步骤4.2:对开挖施工后的下层洞身进行支护施工。

[0103]

本实施例的其他部分与上述实施例1-3任一项相同,故不再赘述。

[0104]

实施例5:

[0105]

本实施例在上述实施例1-4任一项的基础上,如图1、图2所示,为了更好地实现本发明,进一步地,进行所述支护施工的具体操作流程为:

[0106]

首先,测量放样,按照设计布孔;

[0107]

其次,按照布孔设计进行钻孔;

[0108]

然后,使用吹风和水冲对钻孔进行冲洗;

[0109]

接着,对钻孔内进行注浆;

[0110]

然后,将锚杆插入注浆后的钻孔内;

[0111]

最后,完成支护架的搭建。

[0112]

工作原理:施工准备:测量放样,按设计布孔,在岩壁上用红油漆标出锚杆孔位置;三臂钻、yt-28钻机、施工人员就绪;接风水电,启动空压机供风,开启水泵供水,电源开启提供照明。

[0113]

钻孔施工:锚杆钻孔采用三臂钻及yt-28钻机钻孔;砂浆锚杆的钻孔孔径应大于锚杆直径,并满足施工图纸要求。施工图纸未作规定时,对于注浆锚杆,钻头直径应大于锚杆直径15mm以上。

[0114]

锚杆的安装和注浆:锚杆安装或注浆前应用高压风、水冲洗锚杆孔,确保孔内不留石粉。注浆采用专业高压注浆泵注浆;插杆采用人工配合吊车插杆,最后安装垫板,并用螺帽固定牢固。为保证注浆的质量效果,锚杆的注浆工艺通过“注浆密实性实验”确定。

[0115]

至于插杆:先将注浆管插至距孔底50~100mm,随砂浆的注入缓慢匀速拔出,浆液注满后立即插杆。

[0116]

本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

[0117]

实施例6:

[0118]

本实施例在上述实施例1-5任一项的基础上,为了更好地实现本发明,进一步地,在进行支护施工时,支护施工滞后对应的掌子面的施工距离不超过20m。

[0119]

工作原理:

[0120]

洞身系统支护的原则是紧跟掌子面,在围岩较好洞段,为了加快施工进度,系统支护可滞后掌子面一定距离,原则上不超过20m,可展开与开挖平行作业,但应避免出现系统支护滞后掌子面较长距离。

[0121]

本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

[0122]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1