一种无固相堵漏剂井下送入工具及靶向堵漏施工工艺的制作方法

本发明属于油气田钻井领域的防漏堵漏,具体涉及一种无固相堵漏剂井下送入工具及靶向堵漏施工工艺。

背景技术:

1、井漏是石油钻井过程中的普遍现象,井漏会给钻井企业带来巨大的经济损失,同时还可能造成钻井施工中出现卡钻、井喷、井塌等安全事故,甚至造成井眼报废,严重影响钻井施工进程。

2、为有效解决井漏问题,目前,钻井现场常用的无机堵漏剂,存在裂缝内驻留堆积段塞很难形成致密堆积,易受井内激动压力影响而发生破坏。环氧类灌浆材料存在树脂黏度较大、在井下滞流、初凝和终凝时间过长,很难在漏层的入口附近滞留堆积,导致无法在动水条件下快速固化,封堵漏失层,同时,还会造成堵漏剂的大量损失。

3、而聚氨酯灌浆材料作为一种新型高分子快凝型化学灌浆材料,因其独特的化学反应过程,遇水能迅速发生交联反应且材料粘度小,流动性强,更易渗透到小而深的细缝中进行填充堵漏并迅速与岩体壁面或缺陷缝面粘接固化,广泛应用于矿业动水填堵、隧道加固等领域。但传统聚氨酯注浆材料在有水环境下耐久性较差,易被水流冲散,难以封堵涌水或射流,且随着时间推移,泡沫体的强度和韧性明显降低,出现粉化现象,止水及加固作用明显减弱,施工后期出现复渗现象。如申请号cn108129630a的发明专利公开了一种无溶剂型单组分聚氨酯灌浆材料的制备方法,是数均分子量为8000~12000的亲水性聚醚多元醇参与反应,使用亲水型硅油来代替有机溶剂作为稀释剂,获得了一种无溶剂的单组分聚氨酯灌浆材料。对材料的环保方面做了很大改进,但对浆材瞬时堵水速率及水环境下耐久性问题还需进一步研究。

4、此外,钻井施工时需要通过堵漏工具向井下注入堵漏剂进行堵漏,然而,新型的无固相堵漏剂具有反应快,堵漏效果好的优点,但因其反应快的特点,导致其必须在送达漏点前不能与水接触,否则将导致堵漏剂尚未达到漏点就已经提前发生固化(膨胀),不仅无法实现堵漏的目的,还可能导致钻井的堵塞。

5、因此,亟需一种工具,防止无固相堵漏剂在到达需要堵漏的地层之前过早与水接触,化学性质发生改变,影响对需要堵漏的地层的封堵效果。

技术实现思路

1、针对现有技术缺陷,本发明的目的一是提供一种无固相堵漏剂井下送入工具,以避免堵漏剂提前与泥浆中的水发生反应,造成堵塞以及堵漏剂的浪费;

2、本发明的目的二是提供一种靶向堵漏施工工艺,以实现靶向堵漏的精准性、经济性,提高了恶性井漏堵漏成功率;

3、本发明的目的三是提供一种无溶剂型单组份纳米增强聚氨酯灌浆材料,以解决现有的聚氨酯灌浆材料在有水环境下耐久性较差,易被水流冲散的问题。

4、为实现上述目的,本发明采用的技术方案如下:

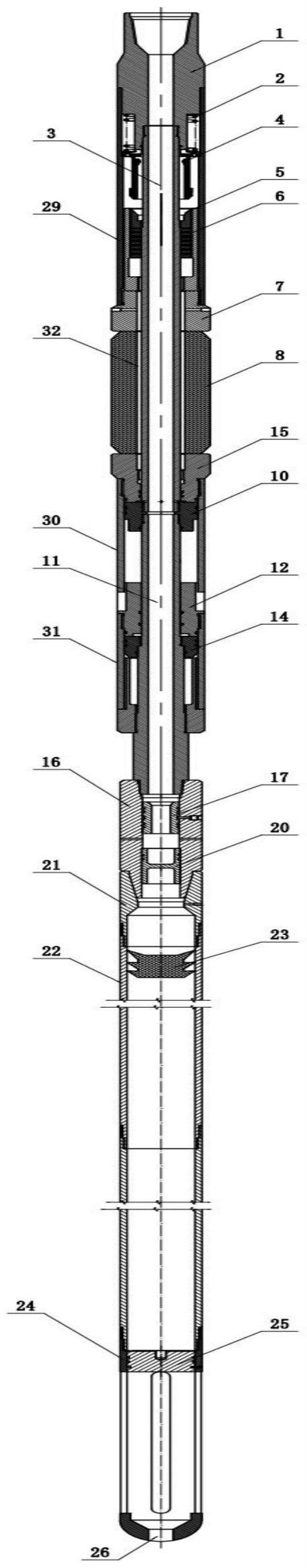

5、一种无固相堵漏剂井下送入工具,包括堵漏封隔器及药剂投加装置,所述药剂投加装置包括药剂腔上部机构、药剂腔及药剂腔下部机构,

6、所述药剂投加装置包括下接头、药剂腔连接接头、及提篮,下接头的上端与所述封隔器连接,下接头本体内从上到下分别设置有拦截器和平衡活塞,且拦截器和平衡活塞之间存在间隙,下接头的下端与药剂腔连接接头的上端连接,药剂腔连接接头的下端连接药剂腔,药剂腔内有用于存放药剂的空腔,药剂腔的末端连接提篮,提篮内设置有释放活塞,释放活塞由释放销钉固定在提篮上,所述提篮的底部开设有释放孔,药剂从该释放孔中释放入井筒漏层内。

7、进一步地,所述拦截器由剪切销钉固定在下接头本体上。

8、进一步地,所述下接头本体上沿径向设有一贯通的呼吸孔,该呼吸孔与拦截器和平衡活塞之间的间隙相连通。

9、进一步地,所述药剂腔连接接头本体上设有用于注入药剂的注入孔,该注入孔上连接有注入堵丝;药剂腔内药剂液面上方浮有药剂活塞。

10、进一步地,所述堵漏封隔器包括上接头、中心杆及连接组件,

11、所述中心杆包括上下间隔设置地上中心杆、下中心杆,上中心杆的上端连接上接头、下中心杆的下端连接下接头,所述连接组件设置在所述中心杆的周向外侧,并将所述上中心杆和下中心杆密封地连接在一起,所述连接组件包括上连接组件、下连接组件及胶筒机构,所述胶筒机构套设于上中心杆下端,并可沿轴向被压缩,产生径向膨胀;胶筒机构的两端分别与所述上连接组件和所述下连接组件连接。

12、进一步地,所述上连接组件包括复位弹簧、擒纵机构及上外筒,所述复位弹簧的上端套在上接头小端外圆上,复位弹簧下端抵接在擒纵机构上,所述擒纵机构套设于上中心杆上,所述上外筒套在上接头、复位弹簧、擒纵机构的外部,且上外筒的上端内壁密封地连接于上接头的下端外壁上,上外筒的下端内壁密封地连接于所述胶筒机构上。/上胶筒固定块小端外圆上。

13、进一步地,所述胶筒机构包括滑筒,所述滑筒套设于上中心杆下端,且滑筒的上端与所述擒纵机构连接,滑筒的外部自上而下依次套设有上胶筒固定块、胶筒、下胶筒固定块,所述上胶筒固定块通过悬挂销钉固定在滑筒上。

14、进一步地,所述擒纵机构包括棘爪、复位爪、捕捉器,所述棘爪套在上中心杆上,棘爪的上端抵接复位弹簧,且棘爪上端面的外圆卡在上外筒的内径台阶上,复位爪连接在上中心杆中部,捕捉器套在复位爪外,且捕捉器的下端连接于滑筒上。

15、进一步地,所述下连接组件包括上活塞、环塞、下活塞、中外筒及下外筒,所述上中心杆、下中心杆通过上活塞连接,环塞、下活塞分别套在下中心杆上,且环塞的下端面顶在下活塞上,所述中外筒套设于上活塞外,且中外筒的上端内壁密封地围设在胶筒机构下端外壁上,中外筒的下端内壁与环塞的上端外壁密封连接;下外筒套设于下活塞外部,且下外筒的上端内壁密封地围设在环塞的下端外壁上。

16、进一步地,所述胶筒机构下端面与上活塞上端面之间形成有第一推力间隙,上中心杆下端具有与所述第一推力间隙连通的上中心杆流道;所述环塞下端面与下活塞上端面之间形成有第二推力间隙,下中心杆中部具有与所述第二推力间隙连通的下中心杆流道。

17、进一步地,所述提篮为长子弹头结构,提篮顶部开设有与药剂腔内腔连通的通孔;所述药剂腔由多根中空长管串联组成,中空长管的长度及根数由药剂量确定。

18、一种靶向堵漏施工工艺,包括以下步骤:

19、s1,计算堵漏剂用量,并根据堵漏剂用量计算出所需药剂腔根数;

20、s2,送入工具安装

21、将药剂腔下部机构、药剂腔及药剂腔上部机构按从下到上的顺序依次连接,连接完成后,向药剂腔注入无固相堵漏剂,无固相堵漏剂注满后,由注入堵丝封堵;然后再将堵漏封隔器与下接头连接,堵漏封隔器上部连接钻杆;

22、s3,堵漏封隔器坐封及堵漏作业

23、钻具下入到准备堵漏的预定井深后,在井口投入铝合金球,待铝合金球落入拦截器内,第一次加压,使悬挂销钉剪断,然后进行二次加压,胶筒沿轴向被压缩发生径向膨胀后,堵漏封隔器开始坐封,在此过程中,擒纵机构也发生运动,形成自锁,使胶筒膨胀与井壁形成的密封稳固;堵漏封隔器坐封牢靠后持续升压,剪切销钉剪断,平衡活塞与药剂活塞下移推压药剂腔;持续升压,释放销钉剪断,药剂活塞推动药剂腔内无固相堵漏剂从提篮的释放孔中释放入井筒漏层内;

24、s4,堵漏完起钻

25、堵漏作业结束后,上提钻杆,擒纵机构脱开锁紧,胶筒自我恢复原外形,解封堵漏封隔器后起钻,起钻至安全井段后,采用大排量循环泥浆测试漏失量验证堵漏是否成功。

26、进一步地,步骤s4中,起钻时,上起到无固相堵漏剂送入工具时,先拆卸堵漏封隔器,再依次拆卸药剂腔上部结构、药剂腔、药剂腔下部结构。

27、进一步地,所述无固相堵漏剂为无溶剂型单组份纳米增强聚氨酯灌浆材料,由如下制备方法制得:

28、步骤1:将70~100重量份的聚醚多元醇、0~30重量份的聚酯多元醇与45~50重量份的多异氰酸酯进行聚合反应,得到聚氨酯预聚体;

29、步骤2:将步骤1得到的聚氨酯预聚体与催化剂、增塑剂、表面活性剂、纳米增强剂搅拌混合,即得到无溶剂型单组份纳米增强聚氨酯灌浆材料。

30、优选地,步骤1所述聚氨酯预聚体的制备步骤如下:在60℃~100℃下,将聚醚多元醇、聚酯多元醇抽真空脱水脱气处理2~3小时后,然后降温至48~52℃加入多异氰酸酯,进行聚合反应得到聚氨酯预聚体。

31、所述聚醚多元醇为聚醚二元醇、聚醚三元醇、聚醚四元醇中的一种或多种,优选分子量为200~4000的ppg聚醚二元醇或分子量为300~3000的聚醚三元醇或二者的混合物。

32、所述聚酯多元醇是由苯酐与二元醇或三元醇聚合得到的,分子量为200~2000,羟值为200~400mgkoh/g。

33、所述聚酯多元醇优选分子量为1500~2000的聚碳酸酯多元醇,羟值为60~120mgkoh/g。

34、所述异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、多亚甲基多苯基多异氰酸酯中的一种或多种的混合物。

35、所述的聚氨酯预聚体的-nco%含量为15%~25%。

36、所述催化剂选自脂肪胺类、脂环胺类、芳香胺类和醇胺类及其铵盐类化合物,以及二月桂酸二丁基锡、辛酸亚锡等有机金属催化剂中的一种或多种。进一步地,所述催化剂的用量为所述聚氨酯预聚体质量的1%~5%。

37、所述增塑剂为邻苯二甲酸二乙酯和/或邻苯二甲酸二丁酯,进一步地,所述增塑剂的用量为所述聚氨酯预聚体质量的6%~12%。

38、所述表面活性剂为聚氧乙烯单月桂酸酯,进一步地,所述表面活性剂的用量为聚氨酯预聚体质量的0.5%~2%。

39、所述增韧剂是l-赖氨酸乙酯二异氰酸酯,进一步地,所述增韧剂的用量较佳地为所述聚氨酯预聚体质量的1%~5%。

40、所述纳米增强剂是通过水热法合成的掺氮碳量子点,进一步地,所述纳米增强剂的用量为聚氨酯预聚体质量的0.3%~1%。

41、一种靶向堵漏施工工艺,包括以下步骤:

42、(1)将聚醚多元醇、聚酯多元醇与有机多异氰酸酯进行聚合反应,得到聚氨酯预聚体;

43、(2)将步骤1得到的聚氨酯预聚体与催化剂、增塑剂、表面活性剂、纳米增强剂搅拌混合,即得到无溶剂型单组份纳米增强聚氨酯灌浆材料;

44、(3)确定漏失区域:根据井下漏失情况、井深、井斜、井径等因素,确定漏层井段;

45、(4)布置专用工具并注浆:使用堵漏封隔器封隔漏失区域上部地层,将步骤制备的无溶剂型单组份纳米增强聚氨酯灌浆材料装入无固相堵漏剂井下送入工具的药剂腔,迅速密闭药剂腔,上方连接配套的裸眼堵漏封隔器,将含有药剂的药剂投加装置送入井下目的层;

46、(5)堵漏作业:从井口投球,蹩压至3mpa打开堵漏封隔器,环空坐封,继续蹩压至打开药剂腔,利用药剂活塞将药剂一次性挤入井筒。无溶剂型单组份纳米增强聚氨酯灌浆材料注入漏层后,在地层压力下,反应初期,聚合速度缓慢,此时灌浆材料(无溶剂型单组份纳米增强聚氨酯灌浆材料)仍保持油性液体状态,可跟随动水靶向进入压力突减的漏失位置,此时聚合反应加剧,快速发泡包裹周围岩体或断层壁面,同时产生的二氧化碳也可实现浆液向渗漏通道的纵深位置进发,实现靶向堵漏。

47、采用上述技术方案,本发明具有如下有益效果:

48、1.本发明所提供的无固相堵漏剂井下送入工具具有携带药剂、封隔漏层、快速注剂等功能特点,提高了大型井漏堵漏成功率。

49、2.无固相堵漏剂井下送入工具的药剂腔由玻纤管、铝合金材质制作而成,一旦药剂起效意外封固工具,可以拔脱封隔器,钻穿药剂腔,因此,该送入工具具有可钻性。

50、3.无固相堵漏剂井下送入工具由模块化构成,其零件与堵漏封隔器85%通用,方便维修互换。

51、4.无固相堵漏剂井下送入工具的工作方式为销钉剪切式,材质与尺寸反复校核,缩小误差保证打开压力,可靠性高。

52、5.无固相堵漏剂井下送入工具的封隔器部分膨胀尺寸为:可满足81/8"~91/2"井眼使用。

53、6.本发明的擒纵机构由棘爪、复位爪和捕捉器,当上接头下移时推动棘爪向下移动,棘爪末端的倒刺插入到捕捉器内,捕捉器内由倒牙螺纹构成,棘爪末端的倒刺嵌入捕捉器倒牙螺纹,不再退出形成自锁。当上接头受拉带动上中心杆向上移动时,带动复位爪同时向上,复位爪插入到棘爪与捕捉器的共同自锁体内,复位爪具有楔形结构,将棘爪外径缩小,棘爪的倒齿与捕捉器的环形螺纹脱离,解开自锁。因此,该擒纵机构的特点在于复位爪本身不起固定作用,而是在解封时,通过复位爪的锥部,使棘爪发生径向上的形变,从而使棘爪与捕捉器分离,达到解封的效果。

54、7.本发明的活塞结构则采取了内密封,外活动的设计,在高压泥浆推动活塞时,活塞发生移动,会在中心杆和外筒间形成一个液体腔,而液体腔又会在解封时,由于外壳复位又消失,该设计保证了工具可以在井下多次座封。

55、8.本发明所述的单组份纳米增强聚氨酯灌浆材料注入漏层后,在地层压力下,反应初期,聚合速度缓慢,此时该聚氨酯灌浆材料仍保持油性液体状态,可跟随动水靶向进入压力突减的漏失位置,此时聚合反应加剧,快速发泡包裹周围岩体或断层壁面,同时产生的二氧化碳也可实现浆液向渗漏通道的纵深位置进发,实现靶向堵漏。

56、9.本发明所述单组份纳米增强聚氨酯灌浆材料体系中加入兼具速率调节和增韧的l-赖氨酸乙酯二异氰酸酯,可增加泡沫的尺寸稳定性,反应速率可通过端基异氰酸酯来调节;同时体系中加入具有纳米尺寸效应的掺氮碳量子点,在增强材料强度的同时界面的亲水性,使反应更迅速均一。

57、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!