一种气井井口密闭降压排水采气方法与流程

本发明涉及天然气采气,尤其涉及一种气井井口密闭降压排水采气方法。

背景技术:

1、产水气井在生产过程中,由于气井携液能力降低,井筒压力损失不断增大,井底积液会越积越多,反过来又推动井筒压力损失的继续增大,导致生产井逐渐变为间歇性生产井,直至变为水淹井而导致停产,严重影响气井产能。针对这种情况,基于临界流量排水原理,目前常采用的方式主要包括两种,从地面流程上,在集气站内采用压缩机增压,降低管线回压从而达到降低井口压力的目的;或者在井口采用单井增压,直接降低井口回压的方式,或者在井口采取直接放喷的方式。从气井生产制度上采用关井复压、间歇生产等优化生产方式实现气井生产周期延续。从排水采气工艺方法上,主要采用泡沫排水采气工艺或者柱塞工艺实现气井的携液生产。

2、目前的气井井口降压方法相对单一和独立,特别是对于不同类型的气井没有有效的对应解决方法,适应范围小。主要表现为:

3、1)不结合排水采气工艺,常规井口放空仅能短时间达到降压的目的;

4、2)放空工艺与流程方法单一,仅靠井口降压并不能使一些复杂问题气井恢复正常携液生产;

5、3)气井采取的降压方式缺乏数据分析支撑,仅依靠经验为主,初期达到了降压目的,但并未实现气井连续携液生产的目的;

6、4)采取降压措施后,直接放喷后导致气液分离不彻底,天然气放空燃烧不充分,造成环境污染;

7、5)分离后的天然气处理方式单一,安全性低,不能应对突发状况。

技术实现思路

1、本发明根据现有技术的不足,提供一种气井井口密闭降压排水采气方法,基于临界流量原理,使用井口密闭降压工艺配合泡沫排水采气技术,通过准确采集压力、温度、产量等实时数据,经过后台数据分析灵活选用不同的排出流程与排水采气工艺方法,减小产水气井连续携液临界流量,解决间歇生产井、水淹停产井生产问题,恢复气井的正常带水生产,提高单井的采收率;同时通过不同的流程转换,及时将天然气放空或进入地面流程避免资源浪费。

2、具体通过以下技术方案实现:

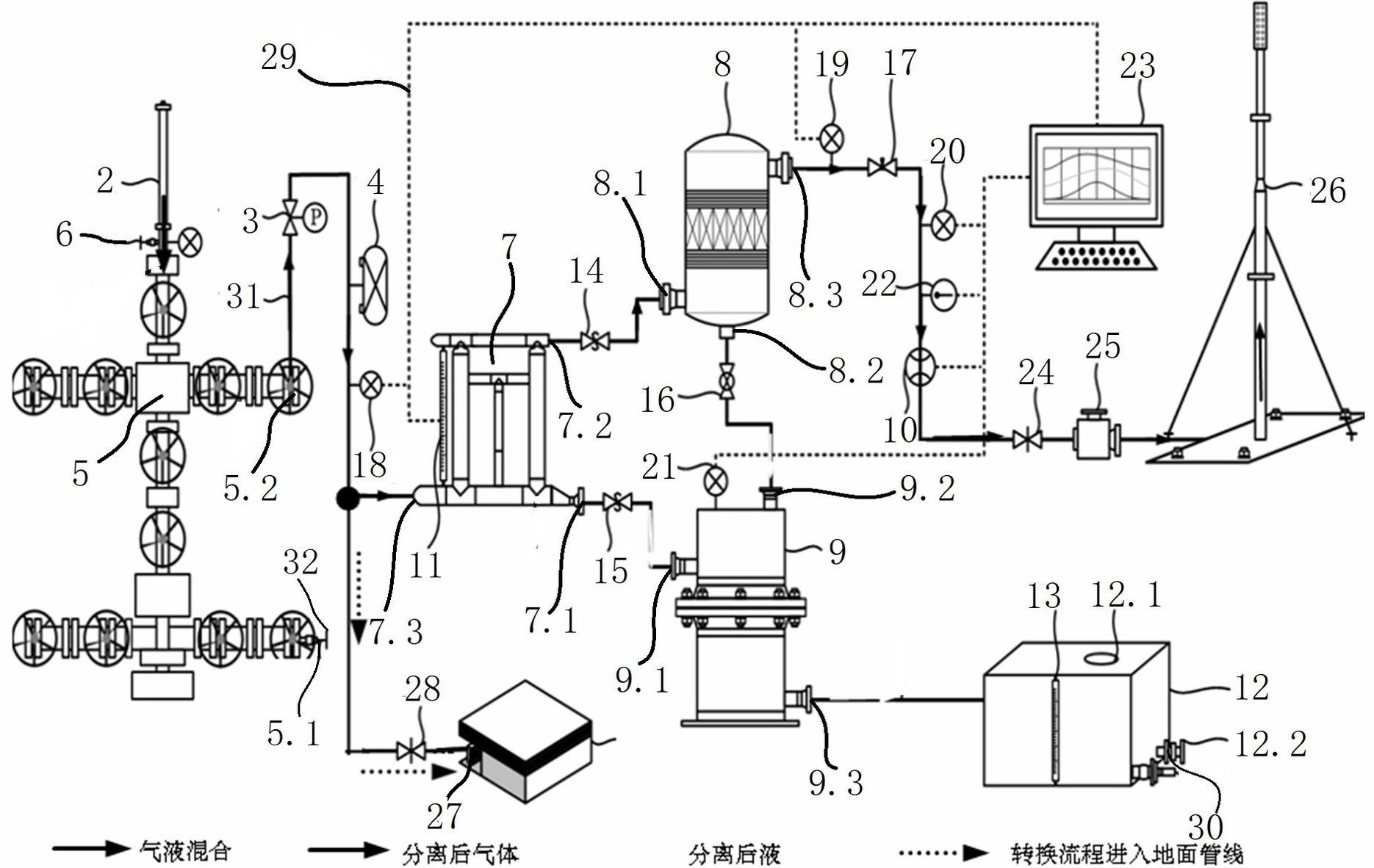

3、首先,本技术方案基于目的提供一种高压密闭复合排水采气装置(以下同称设备),该设备包括橇装支架,橇装支架上布设有药剂注入系统、气液分离排液系统、放喷点火系统和包含有若干连接管线的管线系统;药剂注入系统、气液分离排液系统和放喷点火系统通过连接管线依次导通连接;所述管线系统中接入有测温装置、阀控系统、测压系统和流量检测装置;药剂注入系统与气液分离排液系统之间接入有集气站连接结构。

4、具体的,所述药剂注入系统包括投棒器、消泡平衡罐和井口采油树;投棒器与井口采油树的密封导通连接,投棒器与井口采油树之间接入有泄压阀;消泡平衡罐连接于井口采油树的流体出口端的连接管线上。

5、具体的,所述采油树上还设置了带有阀门开关的环空注剂口。

6、具体的,所述气液分离排液系统包括通过连接管线导通连接的气液旋流分离器、捕雾器、疏水器和储水装置;气液旋流分离器的气液混合入口端ⅰ与所述井口采油树的流体出口端密封导通连接,气液旋流分离器的气液混合出口端ⅰ与捕雾器的气液混合入口端ⅱ密封导通连接,气液旋流分离器的液体出口端ⅰ与疏水器的第一入口端密封导通连接;捕雾器的液体出口端ⅱ与疏水器的第二入口端密封导通连接,捕雾器的气体出口端与放喷点火系统的进气端密封导通连接;储水装置与疏水器的出液端密封导通连接。

7、具体的,所述流量检测装置包括接入捕雾器与放喷点火系统之间的孔板流量计,以及设置于气液旋流分离器上的液体流量计。

8、具体的,所述储水装置包括通过连接管线接入疏水器出液端的储水箱;储水箱内部设置有翻板液位计;储水箱上开设有呼吸口、排污口,且排污口处设置有节流截止阀。

9、具体的,所述阀控系统包括接入井口采油树与消泡平衡罐之间的压控调节阀、接入捕雾器与疏水器之间的球阀以及接入捕雾器与孔板流量计之间的针阀。

10、具体的,所述阀控系统还包括接入气液旋流分离器与捕雾器之间的第一安全阀和接入气液旋流分离器与疏水器之间的第二安全阀。

11、具体的,所述测压系统包括接入消泡平衡罐与集气站连接结构之间的第一压力表、接入捕雾器与针阀之间的第二压力表、接入针阀与孔板流量计之间的第三压力表以及设置于疏水器上的第四压力表。

12、具体的,所述测温装置设置于捕雾器气体出口端的连接管线上。

13、具体的,所述放喷点火系统包括依次导通连接的第一闸板阀、阻火器和火炬装置;第一闸板阀的输入端作为放喷点火系统的进气端。

14、具体的,所述集气站连接结构包括集气站接口和地管线,集气站接口通过地管线接入气液旋流分离器的气液混合入口端ⅰ,地管线上设置有第二闸板阀。

15、具体的,所述橇装支架上还布设有控制电路;所述测温装置、测压系统和流量检测装置分别通过控制电路与计算机控制台通信连接。

16、基于前述一种高压密闭复合排水采气装置,本技术方案提供一种气井井口密闭降压排水采气方法,即采用所述一种高压密闭复合排水采气装置进行排水采气工作,该排水采气工作包括连接装置、确定工作模式、启动流程和切换工作模式;

17、所述连接装置,关闭高压密闭复合排水采气装置的阀控系统,将药剂注入系统接入目标气井,将集气站连接结构接入集气站;

18、所述确定工作模式,根据目标气井的产气条件,确定选择辅助排液模式或者集气站集气模式;

19、所述启动流程,基于确定的工作模式,通过阀控系统打开相应的工作通道,根据确定的工作模式运行高压密闭复合排水采气装置;其中,辅助排液模式的工作通道是从药剂注入系统,经过气液分离排液系统,到放喷点火系统;集气站集气模式的工作通道是从药剂注入系统到集气站;

20、所述切换工作模式,基于当前的工作模式,观察目标气井的产气情况,根据产气情况,通过阀控系统在辅助排液模式与集气站集气模式之间相互切换。

21、优选的,所述确定工作模式的过程中,若目标气井满足连续携液生产的条件,则确定选择集气站集气模式;若目标气井不满足连续携液生产的条件,则确定选择辅助排液模式。

22、优选的,当确定的工作模式为辅助排液模式时,所述启动流程包括以下步骤:

23、通过药剂注入系统向目标气井中投入起泡物体;

24、通过阀控系统打开辅助排液模式的工作通道,使目标气井中的流体从药剂注入系统进入到气液分离排液系统中,在此期间,利用药剂注入系统中的消泡平衡罐对经过的流体进行消泡处理;

25、利用气液分离排液系统对流体进行气液分离;

26、利用气液分离排液系统中的储液装置收集气液分离获得的液体;

27、利用放喷点火系统对气液分离获得的气体进行燃烧。

28、优选的,所述打开辅助排液模式的工作通道包括打开阀控系统中的压控调节阀、第一安全阀、第二安全阀、球阀、针阀和第一闸板阀。

29、优选的,所述起泡物体为泡排棒和/或起泡剂。

30、优选的,所述气液分离的过程中,利用气液分离排液系统中的气液旋流分离器对流入的流体进行初步气液分离,利用气液分离排液系统中的捕雾器对气液旋流分离器的气相进行二次气液精分,利用气液分离排液系统中的疏水器对气液旋流分离器和捕雾器的液相进行缓冲。

31、优选的,所述切换工作模式包括以下两种情况:

32、若当前的工作模式为集气站集气模式,则通过集气站的集气情况判断目标气井是否处于连续携液生产状态;若是,则维持集气站集气模式;若否,则通过阀控系统关闭集气站集气模式的工作通道,打开辅助排水模式的工作通道,并通过药剂注入系统向目标气井中投入起泡物体;

33、若当前的工作模式为辅助排液模式,则切换工作模式包括以下操作步骤:

34、通过测压系统和流量检测装置获取高压密闭复合排水采气装置内部相应流体的压力和产气量信息;

35、根据压力变化情况,适时调节目标气井井口流量大小以及阀控系统中针阀和球阀的开度;

36、通过获取的压力和产气量信息推断目标气井是否满足连续携液生产的条件;若满足,则通过阀控系统关闭辅助排水模式的工作通道,打开集气站集气模式的工作通道;若不满足,则维持辅助排水模式。

37、优选的,所述连接装置的过程中,还包括布设控制电路,并使测温装置、测压系统和流量检测装置通过控制电路与计算机控制台通信连接。

38、优选的,所述切换工作模式的过程中,若当前的工作模式为辅助排液模式时,是通过所述计算机控制台远程获取高压密闭复合排水采气装置内部相应流体的压力和产气量数据,并利用计算机控制台将获取的压力数据和产气量数据分别转换成坐标曲线图。

39、优选的,所述排水采气工作还包括试压调节校准,且试压调节校准包括以下步骤:

40、s1,为压控调节阀设置跳闸阈值;

41、s2,向高压密闭复合排水采气装置中充水,使其内部的压力到达0.8mpa;

42、s3,观察压控调节阀是否跳砸;若是,则对压控调节阀采取包括维修、更换和重新设置跳砸阈值的补救措施,然后回到步骤s2;若否,则进入步骤s4;

43、s4,等待10分钟,同时观察高压密闭复合排水采气装置是否有漏水;若有,则修补漏水位置后,回到步骤s2;若否,则进入步骤s5;

44、s5,向高压密闭复合排水采气装置中充水,使其内部的压力到达3mpa;

45、s6,观察压控调节阀是否跳砸;若是,则对压控调节阀采取包括维修、更换和重新设置跳砸阈值的补救措施,然后回到步骤s2;若否,则进入步骤s7;

46、s7,等待30分钟,同时观察高压密闭复合排水采气装置是否有漏水;若有,则修补漏水位置后,回到步骤s2;若否,则进入步骤s8;

47、s8,向高压密闭复合排水采气装置中充水,使其内部的压力到达6mpa;

48、s9,观察压控调节阀是否跳砸;若是,则对压控调节阀采取包括维修、更换和重新设置跳砸阈值的补救措施,然后回到步骤s2;若否,则进入步骤s10;

49、s10,等待30分钟,同时观察高压密闭复合排水采气装置是否有漏水;若有,则修补漏水位置后,回到步骤s2;若否,则试压调节校准结束。

50、本技术方案带来的有益效果:

51、1)本技术方案结合了排水采气工艺,设置了两种工作模式,通过两种工作模式相互切换,可以通过辅助排液模式实现井口长时间降压放空排液,可通过观察目标气井的产气情况变化,及时转换集气站集气模式,极大限度的避免了资源浪费以及降低了环境污染。

52、2)本技术方案中的辅助排液模式结合了泡沫排液采气工艺,可强效排出井筒积液,对激活或恢复气井应有产能提供了巨大帮助;其次,采用气液旋流分离器与捕雾器配合的方式,气井井口排出的流体在气液旋流分离器内进行一次分离得到的雾状混合流体在捕雾器内进行二次精分离,可以使气液分离更加彻底,天然气在火炬装置内燃烧将更加充分,极大限度的避免了环境污染;再者,采用疏水器对气液旋流分离器和捕雾器的液相进行缓冲,可以实现尾部无压分离排水,避免对储液箱造成冲击损坏。

53、3)本技术方案有压力和产气量数据做作为分析依据,可通过数据分析选择最合理的工作模式,有实际数据做支撑,可确保切换为集气站集气模式时,目标气井是连续携液生产状态。

54、4)本技术方案通过布设控制电路,实现设备与计算机控制台的远程通信,测量时直接将数据读入计算机控制台,完成自动读数并生成实时变化曲线,方便实时分析并调整工作制度,同时避免施工人员为读取数据进入高压区而造成危险,也可避免人工读数导致的误差。

55、5)本技术方案通过设置压控调节阀,实现当目标气井井口排出流体压力剧增超过跳砸阈值时,压控调节阀感受到压力,发生自动跳砸,通过及时关闭保证流体压力不会对设备造成破坏,保障施工人员安全,后期通过手动缓慢打开压控调节阀,即可使设备正常运作。通过了试压调节校准,即可确保本技术方案实施过程中的安全性和可靠性;进一步的,分三个阶段逐步到达最大操作压力,可避免压力变化跨度过大而将设备中的小漏变成大漏,甚至冲破设备威胁工作人员的安全。

56、6)本技术方案能实现间开井转为连续生产井,水淹停产井复产,达到日增产气量1000m3/d以上。

- 还没有人留言评论。精彩留言会获得点赞!