一种适用于地震高烈度区隧道衬砌消能减震结构的实施方法

1.本发明属于隧道施工技术领域,具体涉及一种适用于地震高烈度区隧道衬砌消能减震结构的实施方法。

背景技术:

2.由于我国地域辽阔,地形复杂,因此在交通设施建设过程中,隧道成为穿越山岭等复杂地区的必要方式,据不完全统计,我国目前正在建设和已建隧道里程已经超过10000km。由于受设计、施工、地形及地震等自然灾害的影响,容易导致隧道出现衬砌结构破坏、隧道渗漏水、道床破坏等现象,进而影响隧道结构的正常使用。其中,隧道衬砌结构破坏是造成隧道病害的主要原因之一。在地震作用下,隧道的衬砌结构与围岩之间会存在相互作用,缺少缓冲减震结构,致使隧道衬砌出现结构破坏。

技术实现要素:

3.本发明提供了一种适用于地震高烈度区隧道衬砌消能减震结构的实施方法,目的提高隧道的减震性能,解决在高烈度地区由于地震等自然灾害导致隧道衬砌结构易破坏的问题。

4.为此,本发明采用如下技术方案:一种适用于地震高烈度区隧道衬砌消能减震结构的实施方法,具体包括以下步骤进行:1)隧道开挖;2)锚杆安装:在开挖隧道内选定锚杆安装区域,在隧道同一横断面内的围岩上钻孔,钻孔方向位于所述横断面内,钻孔位置遍布围岩顶部和侧部且各钻孔呈放射状分布;按上述方法间隔一段距离在锚杆安装区域内继续钻孔施工,使钻孔覆盖整个锚杆安装区域;在钻孔中安装并固定锚杆,锚杆头端露出,在锚杆前端安装减震件,锚杆前端与减震件弹性活动连接;3)初衬层施工:对围岩下表面进行初衬喷护,初衬层将锚杆及减震件裹覆至其中,保证锚杆及减震件不外漏;4)二衬层施工:在隧道内铺设二衬钢筋网,二衬钢筋网与初衬层下表面形成空隙,然后喷注二衬混凝土形成二衬层,二衬层成型后与初衬层之间留有空隙;5)减震缓冲件安装:减震缓冲件安装于初衬层和二衬层之间,且减震缓冲件位于各锚杆所在断面内;减震缓冲件包括阻尼器和钢弹簧,钢弹簧套设于阻尼器的活塞杆上,活塞杆伸缩时带动钢弹簧动作;阻尼器活塞杆头端固接于初衬层上、阻尼器底座固接于二衬层上表面上;6)eps混凝土施工:在初衬层和二衬层之间的空隙中安装模板,在模板内浇筑eps混凝土,eps混凝土下表面与二衬层上表面凝固呈一体,eps混凝土上表面与初衬层下表面之间形成间隙层,阻尼器的活塞杆外漏至间隙层中;

进一步地,所述阻尼器底座上固接有橡胶垫,橡胶垫底部还固接有钢垫板,钢垫板通过螺丝固定于二衬层上表面上,且橡胶垫和钢垫板浇筑固定于eps混凝土内。

5.进一步地,所述钢垫板为弧形钢板,且弧度与二衬层上表面弧度相对,钢垫板长度不小于40cm,宽度不小于20cm。

6.进一步地,所述减震件包括金属套筒,金属套筒顶部设有开口,锚杆头端经开口穿入金属套筒内;金属套筒内穿设有垂直锚杆的活动杆,活动杆中部与锚杆固接;活动杆上套设有两个弹簧,弹簧一端抵靠金属套筒端部、另一端抵靠锚杆;锚杆左右摆动时,活动杆随之左右移动;金属套筒外套接有用于密封的橡胶套。

7.进一步地,所述锚杆尾端开设有螺孔,活动杆中部设有外螺纹,活动杆中部与锚杆螺纹连接。

8.进一步地,所述步骤6)的模板呈弧形,模板上留有缺口,相邻模板上的缺口拼接成圆形缺口,圆形缺口用于放置阻尼器。

9.进一步地,所述二衬层和eps混凝土单次施工长度为2-4米。

10.本发明的减震结构是在初衬层和二衬层的基础上,在锚杆尾端设置减震件,初衬层和二衬层之间浇筑eps混凝土填充层,并连接减震缓冲件;在地震作用下,减震件可减缓锚杆的震动,减震缓冲件及eps混凝土填充层可减缓初衬层对二衬层的冲击,有效降低并分散载荷,防止载荷集中,从而实现消能减震的作用。

附图说明

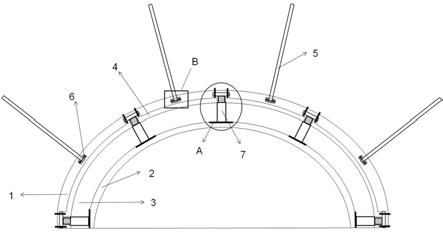

11.图1是本发明的隧道的断面示意图;图2是图1中a部的局部放大图;图3是图1中b部的局部放大图;图4是本发明模板的结构示意图;图5是本发明模板的使用状态示意图;图中:1-初衬层,2-二衬层,3-eps混凝土,4-间隙层,5-锚杆,6-减震件,61-金属套筒,62-活动杆,63-弹簧,64-橡胶套,7-减震缓冲件,71-阻尼器,72-钢弹簧,73-橡胶垫,74-钢垫板,75-支撑垫板,8-模板,81-圆形缺口。

具体实施方式

12.下面结合附图及具体实施例对本发明作进一步说明:如图1所示,一种适用于地震高烈度区隧道衬砌消能减震结构的实施方法,具体包括以下步骤进行:1)隧道开挖:按照线路规划和现场实际情况,进行隧道开挖作业,可采用掘进机或钻爆法等多种方式进行开挖作业,隧道开挖的同时进行支护,根据地质报告,在高烈度地区采用本发明减震支护结构。

13.2)锚杆安装:将高烈度地区划定为锚杆5安装区域,使用钻孔设备在隧道同一横断面内的围岩上钻孔,保证钻孔方向位于该横断面内,钻孔位置遍布围岩顶部和侧部且各钻孔呈放射状分布。按上述方法间隔一段距离在锚杆5安装区域内继续钻孔施工,使钻孔覆盖整个锚杆5安装区域。

14.同一断面内相邻钻孔的距离为20-50cm,相邻钻孔施工横断面距离为50-200cm。具体距离可根据隧道尺寸、地质活动活跃程度、基岩牢固度等多种因素综合分析,在安全风险等级越高的地区,应当降低锚杆5间距,以提高支护强度。由于围岩顶面和侧面过渡处应力集中,围岩容易出现裂缝,因此该处锚杆5布设密度高,用于提高隧道强度。

15.在钻孔中安装锚杆5,浇筑混凝土对锚杆5进行固定;锚杆5头端露出,各锚杆5头端露出距离大致相等,方便后续施工作业。锚杆5选用bfrp复合材料锚杆5,强度高,耐腐蚀性好,有助于提高锚杆5寿命,然后在锚杆5前端连接减震件6,减震件6结构如下:如图3所示,减震件6包括方形金属套筒61,金属套筒61顶部设有开口,锚杆5尾端经开口穿入金属套筒61内。金属套筒61左右两端设有开口,通过开口向金属套筒61内穿设垂直锚杆5的活动杆62,锚杆5尾端开设有螺孔,活动杆62中部设有外螺纹,活动杆62中部与锚杆5螺纹连接。活动杆62左右两端分别套设有弹簧63,弹簧63一端抵靠金属套筒61内腔侧壁、另一端抵靠锚杆5。锚杆5左右摆动时,活动杆62随之左右移动,并带动活动杆62挤压弹簧63。金属套筒61外套接有用于密封的橡胶套64,橡胶套64封堵金属套筒61上的各孔洞,防止混凝土进入金属套筒61内。

16.3)初衬层施工:按照现有工艺和设备对围岩下表面进行初衬喷护,初衬混凝土均匀覆盖基岩,初衬层1将锚杆5头端及减震件6裹覆至其中,保证锚杆5及减震件6不外漏。

17.4)二衬层施工:在隧道内铺设二衬钢筋网,二衬钢筋网与初衬层1下表面留有空隙,然后喷护二衬混凝土形成二衬层2,二衬层2成型后与初衬层1之间留有空隙,方便后续施工。

18.5)减震缓冲件安装:减震缓冲件7安装于初衬层1和二衬层2之间,且减震缓冲件7位于各锚杆5所在断面内,为方便施工,锚杆5施工时应当标记锚杆5施工所在横断面,使减震缓冲件7可安装至锚杆5平面内,方便施工。减震缓冲件7包括阻尼器71和钢弹簧72,钢弹簧72套设于阻尼器71的活塞杆上,活塞杆伸缩时带动钢弹簧72动作;阻尼器71活塞杆头端通过带孔支撑垫板75和螺杆固接于围岩上、阻尼器71底座固接于二衬层2上表面上。

19.安装减震缓冲件7时,在初衬层1下表面切口去除部分混凝土留出安装位,安装位用于放置支撑垫板75,切口位置与锚杆5安装位置错位设置,通过支撑垫板75固定阻尼器71上端。

20.如图2所示,为防止载荷集中损坏二衬层2结构。阻尼器71底座上固接有橡胶垫73,橡胶垫73底部还固接有钢垫板74,钢垫板74通过螺丝固定于二衬层2上表面上。钢垫板74为弧形钢板,且弧度与二衬层2上表面弧度相对应,使钢垫板74与二衬层2紧密接触,钢垫板74长度不小于40cm,宽度不小于20cm。通过钢垫板74提高受力面积,降低压强,从而降低载荷集中的风险。

21.6)eps混凝土3施工:在初衬层1和二衬层2之间的空隙中安装模板8,在模板8内浇筑eps混凝土3,eps混凝土3底部与二衬层2上表面凝固呈一体,eps混凝土3上表面与初衬层1下表面之间形成间隙层4,阻尼器71的活塞杆外漏至间隙层4中,保证阻尼器71可正常伸缩。

22.如图4和5所示,模板8呈弧形板状,可根据隧道结构和尺寸定制。模板8支护于隧道左右两侧处,靠近隧道顶部无需支护模板8。模板8上留有缺口,相邻模板8上的缺口拼接成圆形缺口81,圆形缺口81直径等于阻尼器71外径,圆形缺口81用于放置阻尼器71,eps混凝

土3养护成型后拆除模板8。

23.减震件6的作用:当发生地震等自然灾害时,围岩震动带动锚杆5震动,由于锚杆5尾端连接有减震件6,锚杆5尾端摆动时,带动活动杆62在金属套筒61内左右摆动释放部分能量;防止载荷集中至锚杆5尾端,导致锚杆5与初衬层1连接处破坏性断裂,造成隧道结构损伤。

24.减震缓冲件7的作用:地震产生的荷载通过初衬层1作用于阻尼器71上,阻尼器71被压缩从而吸收部分能量,载荷通过阻尼器71传导至橡胶垫73和钢垫板74上,由于钢垫板74呈弧形且面积较大,有助于将载荷快速分散至二衬层2上,避免发生在二衬层2上出现应力集中现象,进而提高隧道在地震时的抗震能力。

25.eps混凝土填充层3:eps混凝土填充层3与初衬层1之间形成一个10-30cm左右的空隙层,地震产生的荷载作用于缓冲层上,能大量消耗地震波能量,从而减轻地震对二衬层2的冲击。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1