一种适用于重载条件下角度无级调节的截齿装夹装置

1.本技术涉及工程领域、道路、桥梁和隧道等施工工程领域,更具体地说,它涉及一种重载条件下角度无级调节的截齿装夹装置。

背景技术:

2.在道路、桥梁和隧道等地基的施工过程中,钻进破岩是连续挖掘施工的条件,但是目前普遍存在复杂地层破岩难度大、破岩能耗大、钻进效率低等典型问题。在地下施工过程中,施工工艺参数的选择和设定大多是依靠经验值获取,而且在不同地域、不同地层条件下对于操作人员技术水平的依赖性高,这些制约了装备的能力发挥,造成了成本和工期的增加。为进一步提升截齿破岩能力,必须要开展破岩机理研究,为确定不同工艺参数下的各类岩土破岩规律,明确不同破碎角度下高效破岩的工艺参数范围,了解不同结构截齿的能力和磨损情况等提供资料和数据。

3.不同位置的截齿的破岩规律和破岩效果及评价不仅是截齿空间布局的数据支撑,也是工艺参数优化的必要依据。不同位置的截齿实际上表现为不同角度的截齿安装和固定。为定量评价破岩效果和效率,通过调整截齿的安装角度,开展大载荷条件下的破岩过程和结果的试验,获得破岩范围、破碎体积、截齿磨损等直接数据资料,为工艺和结构优化提供实验依据。

4.重载下截齿装夹调节的现状和问题:

5.钻进过程中不同地域的地层条件不同,同一地域不同深度的地层条件也不相同,地层条件的变化对破碎方法和工艺的要求也存在差异,因此在工程施工中普遍存在盲目提高装备能力和能耗以提升破岩效率,导致破岩能耗比低,施工效率低,截齿能力发挥不平衡等技术问题。

6.这些问题集中反映在截齿的破岩效率和寿命问题上,截齿是均布在钻头的头部,因此作用在钻头上的重载被认为是平均作用在每个截齿上,通过计算单个截齿的破岩能耗和效率能够得出装备的输入和输出耗能以及破岩效率,因此对单个截齿的力载和角度调整提出了较高的设计要求。为全面研究研究截齿的破岩状况,结合地层的多样性和不同地层的变化幅度大等特点,需要开展大载荷范围和多角度无级调节的截齿破岩实验研究,以满足高效钻进破岩工程需求。

7.目前的刀具角度调节结构大多是角度的调节,更多的是满足角度调节的快速、便捷和精准性等方面进行研究和设计的,整个结构的设计力载不大,角度调节机构不能适用于重载条件,工程中主要采用的技术是刚性固定角度的结构形式,虽然满足重载要求,但是每个刚性结构只能实现一种角度的破岩试验,不便于试验的连续开展,效率低、数据采集校准时间长,不能实现角度的无级调节。

技术实现要素:

8.本发明提供了一种适用于重载条件下角度无级调节的截齿装夹装置,可以实现角

度的无级调节。

9.一种适用于重载条件下角度无级调节的截齿装夹装置,包括l型安装板,在l型安装板的竖直板面上滑动安装有竖直的齿条,对应齿条具有相配合的齿轮构成齿轮齿条传动机构,在齿条上端设置有有第一铰接支座,在l型安装板的水平板面远离竖直板面的位置设置有第二铰接支座;还包括截齿座板,截齿座板的一面安装有用于装配截齿的截齿座,另一面对应截齿座装配截齿的装配位置设置有第三铰接支座,第一铰接支座和第三铰接支座之间通过连杆连接,连杆两端分别与第一铰接支座和第三铰接支座铰接;截齿座板靠下的侧边转动装配于第二铰接支座上。

10.优选地,在所述竖直板面上间隔安装有两根竖直的齿条,对应每条齿条均具有相配合的齿轮构成齿轮齿条传动机构,两组齿轮齿条传动机构的齿轮装配在同一根传动轴上实现同步转动。

11.优选地,所述连杆上固定套接有偏心环,偏心环的重心位于连杆的下方。

12.优选地,所述第一铰接支座、第二铰接支座和第三铰接支座均包括间隔设置的铰耳,两铰耳上贯穿设置有抗剪螺栓,对应抗剪螺栓配置有螺纹配合的螺母。

13.优选地,所述第一铰接支座两侧分别与两根齿条固定连接。

14.优选地,所述截齿座板对应截齿座加工成型有凸台,截齿座对应截齿座板的凸台加工成型有圆柱状沉孔,所述凸台和圆柱状沉孔通过过盈配合固定在一起。

15.优选地,所述截齿座远离截齿座板的一面上开设有用于安装截齿的螺纹槽。

16.优选地,所述竖直板面上对应齿条的位置开设有滑槽,所述齿条滑动装配于滑槽内。

17.优选地,还包括机架,所述l型安装板固定安装在机架上。

18.综上所述,本技术具有以下有益效果:

19.由齿轮齿条机构和连杆机构共同组成本装夹装置,通过调整截齿座板的转动角度实现截齿角度变化:由固定在竖直板面上的齿轮齿条机构实现齿条的上下移动,2根齿条沿着滑槽在竖直板面上上下移动,整个l型安装板固定安装在机架上;齿条的上下移动带动第一铰接支座同步上下移动,当齿条上下运动时,连杆绕着第一铰接支座回转的同时带动截齿座板围绕第二铰接支座做回转运动,从而实现截齿的角度无级调节,因此通过齿轮的旋转角度可以准确控制截齿的角度调整。

附图说明

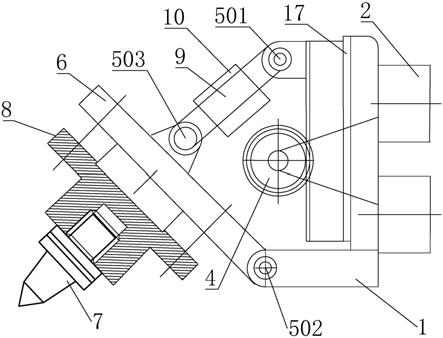

20.图1是本技术截齿装夹装置的侧视图;

21.图2是本技术截齿装夹装置的l型安装板、齿条、第一铰接支座的配合结构示意图;

22.图3是本技术截齿装夹装置的连杆与铰接支座的配合结构示意图;

23.图4是本技术截齿装夹装置的连杆接头与铰耳的配合结构示意图。

24.图中:1、l型安装板;2、机架;3、齿条;4、齿轮;501、第一铰接支座;502、第二铰接支座;503、第三铰接支座;6、截齿座板;7、截齿;8、截齿座;9、连杆;10、偏心环;11、抗剪螺栓;12、螺母; 13、连杆接头;14、铰耳;15、压紧簧片;16;轴瓦;17、滑槽;18、开口槽。

具体实施方式

25.以下结合附图1

‑

4和实施例对本技术作进一步详细说明。

26.一种适用于重载条件下角度无级调节的截齿装夹装置,包括l型安装板1,所述l型安装板1固定安装在机架2上,在l型安装板1的竖直板面上滑动安装有竖直的齿条3,对应齿条3具有相配合的齿轮4构成齿轮齿条传动机构,在齿条3上端设置有有第一铰接支座501,在l型安装板1 的水平板面远离竖直板面的位置设置有第二铰接支座502;还包括截齿座板6,截齿座板6的一面安装有用于装配截齿7的截齿座8,另一面对应截齿座8装配截齿7的装配位置设置有第三铰接支座503,第一铰接支座501 和第三铰接支座503之间通过连杆9连接,连杆9两端分别与第一铰接支座501和第三铰接支座503铰接;截齿座板6靠下的侧边转动装配于第二铰接支座502上。其中,水平板面可以根据角度调节的需要进行长短的调整。

27.在所述竖直板面上间隔安装有两根竖直的齿条3,对应每条齿条3均具有相配合的齿轮4构成齿轮齿条传动机构,两组齿轮齿条传动机构的齿轮4装配在同一根传动轴上实现同步转动。

28.所述连杆9上固定套接有偏心环10,偏心环10的重心位于连杆9的下方。

29.所述第一铰接支座501、第二铰接支座502和第三铰接支座503均包括间隔设置的铰耳14,两铰耳14上贯穿设置有抗剪螺栓11,对应抗剪螺栓11配置有螺纹配合的螺母12。重载主要是作用在截齿7上的压力,当角度调节完成后,连杆9和三个铰接支座是主要受力件,连杆9主要受压,采用连杆9的圆环截面和偏心环10的组合形成抗弯截面,提高了不同角度下的连杆9抗弯性能;铰接支座在重载下受剪切力和压力,3个铰接支座均采用双耳结构,采用高强度抗剪螺栓11的螺纹锁定机构实现角度紧固,极大提高了工作效率和可靠性,满足重载下的测试和试验工作。连杆9采用连杆9接头与铰接支座装配,具体地,在连杆9接头端部固定连接连杆 9接头,连杆9接头包括对应铰接支座两个铰耳14的开口槽18,开口槽 18的两侧槽壁上开通孔,在铰耳14上也开有对应的通孔;装配时,使铰接支座的两个铰耳14位于对应的开口槽18内,然后在铰耳14两侧与开口槽18槽壁之间的间隙内置入压紧簧片15(压紧簧片15开与铰耳14上通孔同轴的通孔),通过高强度抗剪螺栓11穿过开口槽18、压紧簧片15和铰耳14上的通孔,然后用螺母12与螺栓配合,通过旋转螺母12从而调整开口槽18槽壁对内部压紧簧片15的预紧力,从而依靠摩擦力实现对连杆 9的锁紧,进而实现角度的紧固。同时利用高强度抗剪螺栓11承担重载,为了避免抗剪螺栓11上的螺纹影响连杆9接头的转动,在抗剪螺栓11上套有高强度轴瓦16,通过高强度抗剪螺栓11和高强度轴瓦16配合共同承担重载。

30.所述第一铰接支座501两侧分别与两根齿条3固定连接。

31.所述截齿座板6对应截齿座8加工成型有凸台,截齿座8对应截齿座板6的凸台加工成型有圆柱状沉孔,所述凸台和圆柱状沉孔通过过盈配合固定在一起。

32.所述截齿座8远离截齿座板6的一面上开设有用于安装截齿7的螺纹槽。截齿7的主要形状为圆柱状的本体和圆锥状的齿尖,将其螺纹连接在截齿座8上的螺纹槽内。

33.所述竖直板面上对应齿条3的位置开设有滑槽17,所述齿条3滑动装配于滑槽17内。

34.角度无级调节的截齿装夹装置,通过调整截齿座板6的转动角度实现截齿7角度变化。整个装置是由齿轮齿条机构和连杆9机构共同组成:由固定在竖直面板上的齿轮齿条机

构实现齿条3的上下移动,2根齿条3沿着滑槽17在背板上上下移动,竖直面板固定在机架2上;齿条3的上下移动带动第一铰接支座501同步上下移动;当齿条3上下运动时,连杆9绕着第一铰接支座501回转的同时带动截齿座板6围绕第二铰接支座502做回转运动,从而实现截齿7的角度无级调节;因此通过齿轮4的旋转角度可以准确控制截齿7的角度调整。

35.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1