一种液压凿岩机的制作方法

1.本实用新型提出的是机械领域的工具,具体地说是一种液压凿岩机。

背景技术:

2.目前在矿山领域经常使用凿岩机打孔,然后在孔中装填炸药,点燃后对矿体进行爆破,破碎下来的矿料通过输送机械运到矿洞以外。

3.现有凿岩机大多为国外进口而来,国内研发能力比较薄弱,国内所研发的凿岩机存在能量利用率低,凿岩机钎尾旋转部使用寿命低,密封不充分易漏油,且常出现活塞冲击杆越位卡死等缺陷,因此需要在现有的凿岩机基础上进行改进。

技术实现要素:

4.为了对现有凿岩机进行改进,本实用新型提出了一种液压凿岩机。该凿岩机通过旋转、冲击部分一体化结构设计,并合理装配蓄能器,解决凿岩机运转性能提高的技术问题。

5.本实用新型解决技术问题所采用的方案是:

6.一种液压凿岩机,机体由旋转排粉部分和冲击供能部分组成。

7.所述旋转排粉部分由钎尾、排粉部件、连接部件、旋转部件及液压马达组成;所述冲击供能部分由冲击缸体总成、活塞冲击杆、后端盖、高压蓄能器及低压蓄能器组成;在旋转部件内部安装有从动齿轮,所述从动齿轮形状为中空的圆筒柱,从动齿轮圆筒柱内部过盈镶嵌固定安装有用于限位钎尾后退及支撑作用的钎尾支撑件,钎尾支撑件前端过盈镶嵌固定安装有钎尾花键套,利用钎尾花键套的内花键与钎尾外花键啮合安装有钎尾,实现钎尾与从动齿轮同步旋转;从动齿轮前后两端分别设置有前轴承套和后轴承套达到旋转支撑的效果,紧贴后轴承套后部装配有止推挡圈及限位挡圈;在所述旋转部件上端通过内六角螺栓固定安装有液压马达,所述液压马达的输出轴上设有两个长条形对称凸起的限位块,通过限位块安装有主动齿轮,所述主动齿轮的内侧设有限位槽与液压马达的输出轴契合装配,主动齿轮前端安装有推力圆锥滚子轴承,主动齿轮与从动齿轮的外齿啮合连接,从而使得液压马达带动从动齿轮及钎尾同时旋转;在所述旋转部件前端通过双头螺栓安装有连接部件,在所述连接部件前端通过内六角螺栓安装有排粉部件;所述排粉部件内部装有钎尾前移限位套,钎尾前移限位套前端利用涨销装有用于固定支撑钎尾前端的支撑环。

8.在所述旋转部件后端通过内六角螺栓安装有冲击缸体总成,在冲击缸体总成上下两侧分别安装有高压蓄能器,在冲击缸体总成的下端装配有换向阀芯,在冲击缸体总成内部装有活塞冲击杆,活塞冲击杆后端安装有后导向套用于对活塞冲击杆的导向与支撑,所述后导向套为横截面积不同的阶梯式圆柱,横截面积较小的一端安装在冲击缸体总成内,横截面积较大的另一端安装在后端盖内,所述后端盖通过六角螺钉固定安装在冲击缸体总成的后部,所述后端盖的后部安装有低压蓄能器,低压蓄能器的下部安装有后堵。

9.积极效果:

10.本实用新型由旋转排粉部分和冲击供能部分组成,在旋转排粉部利用液压马达带动从动齿轮及钎尾同时旋转,并在旋转排粉部分内部形成油雾润滑通路,在冲击供能部内部安装活塞冲击杆,利用换向阀芯控制液压油回路并在冲击供能部安装高压蓄能器和低压蓄能器实现高效工作。该设备采用旋转排粉部分与冲击功能部分一体化的结构设计解决常规凿岩机因活塞冲击杆限位能力低而造成的越位卡死的问题,利用高压蓄能器与低压蓄能器配合使用,消除液压凿岩机在作业过程中产生的破坏应力对机体的影响,在各部件连接处均采用密封件组合安装解决漏油缺陷,本实用新型结构具有安装简单,密封性能好,动力传动合理,能量利用率高,运转高效的特点。适宜作为新型液压凿岩机应用。

附图说明

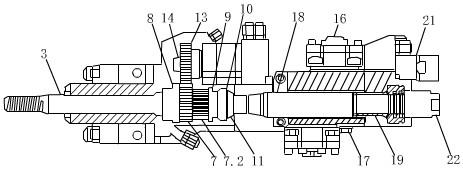

11.图1为本实用新型液压凿岩机外形图;

12.图2为本实用新型液压凿岩机剖视图;

13.图3为本实用新型从动齿轮内部拆解图。

14.图中,1.旋转排粉部分,2.冲击供能部分,3.钎尾,4.排粉部件,5.连接部件,6.旋转部件,7.从动齿轮,7.1.钎尾支撑件,7.2.钎尾花键套,8.前轴承套,9.后轴承套,10.止推挡圈,11.限位挡圈,12.液压马达,13.主动齿轮,14.圆锥滚子轴承,15.冲击缸体总成,16.高压蓄能器,17.换向阀芯,18.活塞冲击杆,19.后导向套,20.后端盖,21.低压蓄能器,22.后堵。

具体实施方式

15.如图所述,本实用新型提出了一种液压凿岩机,机体由旋转排粉部分1和冲击供能部分2组成;

16.所述旋转排粉部分由钎尾3、排粉部件4、连接部件5、旋转部件6及液压马达12组成;

17.所述冲击供能部分由冲击缸体总成15、活塞冲击杆18、后端盖20、高压蓄能器16及低压蓄能器21组成;

18.在旋转部件6内部安装有从动齿轮7,所述从动齿轮7形状为中空的圆筒柱,从动齿轮7圆筒柱内部过盈镶嵌固定安装有用于限位钎尾3后退及支撑作用的钎尾支撑件7.1,钎尾支撑件7.1前端过盈镶嵌固定安装有钎尾花键套7.2,利用钎尾花键套7.2的内花键与钎尾外花键啮合安装有钎尾3,实现钎尾3与从动齿轮7同步旋转;从动齿轮7前、后两端分别设置有前轴承套8和后轴承套9达到旋转支撑的效果,紧贴后轴承套9后部装配有止推挡圈10及限位挡圈11;

19.在所述旋转部件6上端通过内六角螺栓固定安装有液压马达12,所述液压马达12的输出轴上设有两个长条形对称凸起的限位块,通过限位块安装有主动齿轮13,所述主动齿轮13的内侧设有限位槽与液压马达12的输出轴契合装配,主动齿轮13前端安装有推力圆锥滚子轴承14,主动齿轮13与从动齿轮7的外齿啮合连接,从而使得液压马达12带动从动齿轮7及钎尾3同时旋转;

20.在所述旋转部件6前端通过双头螺栓安装有连接部件5,在所述连接部件5前端通过内六角螺栓安装有排粉部件4;所述排粉部件4内部装有钎尾前移限位套4.1,钎尾前移限

位套4.1前端利用涨销装有用于固定支撑钎尾前端的支撑环4.2;

21.在所述旋转部件6后端通过内六角螺栓安装有冲击缸体总成15,在冲击缸体总成15上下两侧分别安装有高压蓄能器16,在冲击缸体总成15的下端装配有换向阀芯17;在冲击缸体总成15内部装有活塞冲击杆18,活塞冲击杆18后端安装有后导向套19用于对活塞冲击杆18的导向与支撑,所述后导向套19为横截面积不同的阶梯式圆柱,横截面积较小的一端安装在冲击缸体总成15内,横截面积较大的另一端安装在后端盖20内;所述后端盖20通过六角螺钉固定安装在冲击缸体总成15的后部,所述后端盖20的后部安装有低压蓄能器21,低压蓄能器21的下部安装有后堵22。

22.进一步的,所述旋转排粉部分1的油雾润滑流道依次经由前轴承套8、从动齿轮7、后轴承套9、钎尾3后端连接部件5、排粉部件4,最终从钎尾3的支撑环4.2处释放形成油雾润滑通路。

23.进一步的,所述从动齿轮7前端通过装配格莱圈和o型圈实现密封,在所述冲击缸体总成15内孔前端通过装配有防尘圈和斯特封实现活塞冲击杆8前端的有效密封,在所述后导向套19内安装有斯特封,后导向套19后部安装有挡圈和o型圈,在所述冲击缸体总成15后端安装有密封挡圈和o型圈实现冲击液压油路的密封。

24.进一步的,所述高压蓄能器16和低压蓄能器21利用油压膨胀储能后储能释放,使所储能量作用于活塞冲击杆18上。活塞冲击杆18向前移动时,蓄能器释放能量,而活塞冲击杆向后运动时,将油压储存在蓄能器内,如此往复,使得活塞冲击杆18动作有力,并产生弹性,使得活塞冲击杆18运行平稳。

25.技术原理:

26.液压凿岩机旋转排粉部件内装有钎尾,钎尾旋转动作由液压马达驱动主动轮啮合从动齿轮带动钎尾产生回转,实现凿岩转钎动作输出,冲击供能部分内安装有活塞冲击杆,冲击动作由冲击总成部件在规定液压油驱动下的活塞前腔常压、后腔控制式实现往复冲击动作,利用高压蓄能器及低压蓄能器储蓄能量转化再利用,使旋转冲击动作同时进行,既能高效运作又能保持稳定性。

27.特点:

28.本凿岩机部件合理的性能匹配,可靠的结构优化设计,实现了防空打功能,合理的双高压蓄能器配置,实现了大功率输出和冲击运行的平稳及可靠性,同时,减少油压波动对机械及液压系统的危害,最终实现安装便捷、维护方便和稳定可靠性强的一款性价比超高的液压凿岩机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1