一种光杆密封器的制作方法

1.本实用新型涉及抽油机井设备技术领域,具体地,涉及一种光杆密封器。

背景技术:

2.油田绝大部分使用往复式抽油机进行采油。往复式抽油机工作时通过光杆实现悬绳器与抽油杆之间的连接,并带动往复泵的活塞做往复运动,以压力能的形式向石油提供能量,将石油抽到地面,然后再通过管线将石油输送到集输站。光杆在往复运动过程中,与井口装置产生滑动配合,如果配合接触面之间在工作过程中产生间隙,具有压力的石油会通过间隙向井外泄漏,从而造成环境污染和石油浪费。因此需要配置密封性能优良的光杆密封器。

3.有鉴于此特提出本实用新型。

技术实现要素:

4.本实用新型要解决的技术问题在于克服现有技术的不足,本实用新型提供了一种能够对密封填料实现自动补偿的光杆密封器。

5.为解决上述技术问题,本实用新型采用技术方案的基本构思是:

6.本实用新型提供了一种光杆密封器,包括第一密封装置,所述第一密封装置包括第一密封管、第一密封部件和弹性部件;

7.所述第一密封部件活动安装在第一密封管内,将第一密封管的内部空间分隔成第一腔室和第二腔室;

8.所述弹性部件安装在第一腔室内,一端与第一密封部件连接,另一端抵接于第一腔室远离第一密封部件的端部。

9.进一步地,所述第一密封管上设有注料孔,所述注料孔与第二腔室的内部连通,用于向第二腔室内注入填料。

10.进一步地,所述注料孔为管道结构;

11.所述注料孔沿管道的径向开设有贯穿管道的通孔;

12.所述通孔的直径大于或者等于注料孔的直径,所述通孔内设置有封堵部件,以对注料孔进行封堵。

13.进一步地,所述光杆密封器还包括第二密封装置,设置在第一密封装置的上方;

14.所述第二密封装置包括第二密封管、第二密封部件和压盖;

15.所述第二密封部件设置在第二密封管的内部;

16.所述压盖安装在所述第二密封管的上方,并与第二密封部件相抵。

17.进一步地,所述第二密封管包括从上到下依次设置的第一密封管段、第一止挡管段和第一连接管段,所述第一止挡管段的内径小于第一密封管段的内径;

18.所述第二密封部件设置在第一密封管段内,并与第一密封管段的内壁紧密贴合;

19.所述压盖安装在第一密封管段的上方,并与第二密封部件相抵;

20.所述第一连接管段套设在第一密封管的外周。

21.进一步地,所述光杆密封器还包括第三密封装置,设置在第一密封装置的下方;

22.所述第三密封装置包括第三密封部件和第三密封管;

23.所述第三密封部件包括密封盘根,所述密封盘根为台阶型结构,设置在第三密封管的内部;

24.所述第三密封管的内周壁与密封盘根的形状相匹配。

25.进一步地,所述密封盘根包括至少两个分瓣式密封环,各分瓣式密封环从上到下依次叠加形成台阶型结构。

26.进一步地,所述第三密封管的底部侧壁上开设有至少一个密封槽;

27.所述密封槽内设置有密封结构。

28.进一步地,所述压盖的侧壁上径向开设有安装孔;

29.所述安装孔内设置有用于调节压盖松紧程度的调节手柄。

30.进一步地,所述第一密封部件包括至少一个密封垫圈,所述密封垫圈为o 型密封圈和/或锥形密封圈;

31.所述弹性部件为压簧。

32.采用上述技术方案后,本实用新型与现有技术相比具有如下有益效果:

33.本实用新型提供的光杆密封器,通过在第一密封管的第一腔室内设有弹性部件,并在另一腔室内添加密封填料,凭借弹性部件的弹性可以对密封填料实现自动补偿,在光杆运行周期内不用频繁注料,可以保证油井连续正常的安全生产。

34.本实用新型提供的光杆密封器,通过采用台阶型结构的密封盘根,在光杆运行过程中,可以防止密封盘根被光杆上下往复运动而带出,实现延长密封结构的寿命,减少更换作业的次数。

35.本实用新型提供的光杆密封器,通过在光杆的外周设置多层密封装置,可以更好的阻止气液泄漏、减少环保污染,减少维护成本,减少停井时间,增加原油的产量,以达到提高经济效益的目的。

36.下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

附图说明

37.附图作为本实用新型的一部分,用来提供对本实用新型的进一步的理解,本实用新型的示意性实施例及其说明用于解释本实用新型,但不构成对本实用新型的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

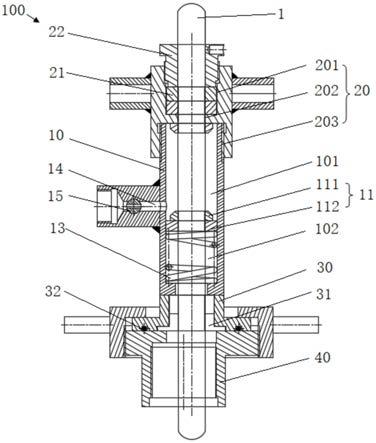

38.图1是本实用新型光杆密封器的结构示意图。

39.图中:100、光杆密封器;1、光杆;10、第一密封管;101、第二腔室;102、第一腔室;11、第一密封部件;111、锥形密封垫圈;112、o型密封垫圈;13、弹性部件;14、注料孔;15、封堵部件;20、第二密封管;201、第一密封管段; 202、第一止挡管段;203、第一连接管段;21、第二密封部件;22、压盖;30、第三密封管;31、第三密封部件;32、密封结构;40、接头。

40.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本实用新型的构思范围,而是通过参考特定实施例为本领域技术人员说明本实用新型的概念。

具体实施方式

41.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

42.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

43.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

44.如图1所示,本实用新型提供了一种光杆密封器,包括第一密封装置,所述第一密封装置包括第一密封管10、第一密封部件11和弹性部件13;所述第一密封部件11活动安装在第一密封管10内,将第一密封管10的内部空间分隔成第一腔室102和第二腔室101;所述弹性部件13安装在第一腔室102内,一端与第一密封部件11连接,另一端抵接于第一腔室102远离第一密封部件11 的端部。

45.通过在第一密封管10的第一腔室102内设有弹性部件13,并在另一腔室内添加密封填料,凭借弹性部件13的弹性可以对密封填料实现自动补偿,在光杆 1运行周期内不用频繁注料,可以保证油井连续正常的安全生产。

46.在一些实施方式中,所述第一密封管10上设有注料孔14,所述注料孔14 与第二腔室101的内部连通,用于向第二腔室101内注入填料。

47.通过与注料孔14相适配的注料枪往第二腔室101内进行填料,随着填料的增加,第一密封部件11不断挤压弹性部件13,使弹性部件13处于紧张状态。通过注入填料密封,凭借其压力作用下,对光杆1的表面产生径向密封的效果。

48.所述填料包括颗粒填料或者润滑脂填料,其形状呈规则结构或者不规则结构。密封填料可以为石墨纤维、石棉织物、工程塑料或者橡胶碎屑等物质。

49.优选地,所述第一腔室102位于第二腔室101的下部。

50.在一些实施方式中,所述注料孔14为管道结构;所述注料孔14沿管道的径向开设有贯穿管道的通孔;所述通孔的直径大于或者等于注料孔14的直径,所述通孔内设置有封堵部件15,以对注料孔14进行封堵。

51.具体地,封堵部件15包括封堵螺栓、螺母和开口销。

52.封堵螺栓的一端插入通孔内,并通过螺母将其旋紧,另一端与开口销连接。在注料过程中,将封堵螺栓抽出通孔,在完成注料后,通过开口销旋转封堵螺栓,关闭注料孔14后,再通过螺母将封堵螺栓进行旋紧,以防止密封填料的漏失。

53.优选地,注料孔14与封堵螺栓之间的配合面为圆柱形或者圆锥形平面。

54.在一些实施方式中,所述光杆密封器100还包括第二密封装置,设置在第一密封装置的上方;所述第二密封装置包括第二密封管20、第二密封部件21和压盖22;所述第二密封部件21设置在第二密封管20的内部;所述压盖22安装在所述第二密封管20的上方,并与第

二密封部件21相抵。

55.当压盖22向下运动时,施力于第二密封部件21,以压紧第二密封部件21,使第二密封部件21对光杆1的表面产生径向密封的效果。

56.优选地,所述第二密封部件21采用至少一个o型密封垫圈112。

57.在一些实施方式中,所述第二密封管20的外周上连接有至少一根具有两端开口的套管,所述套管的一端开口连接在第二密封管20的外周壁上,另一端开口沿第二密封管20的径向向远离第二密封管20的方向延伸设置。

58.优选地,所述套管均匀地焊接在第二密封管20的外周。

59.在一些实施方式中,所述第二密封管20包括从上到下依次设置的第一密封管段201、第一止挡管段202和第一连接管段203,所述第一止挡管段202的内径小于第一密封管段201的内径;所述第二密封部件21设置在第一密封管段201 内,并与第一密封管段201的内壁紧密贴合;所述压盖22安装在第一密封管段 201的上方,并与第二密封部件21相抵;所述第一连接管段203套设在第一密封管10的外周。

60.通过设置第一止挡管段202的内径小于第一密封管段201的内径,使第一止挡管段202直接密封在光杆1的外周,在光杆1运行的过程中,第一止挡段可以避免第一密封管10内的密封填料带到光杆密封器100的外面。

61.在一些实施方式中,所述光杆密封器100还包括第三密封装置,设置在第一密封装置的下方;所述第三密封装置包括第三密封部件31和第三密封管30;所述第三密封部件31包括密封盘根,所述密封盘根为台阶型结构,设置在第三密封管30的内部;所述第三密封管30的内周壁与密封盘根的形状相匹配。

62.本实用新型提供的光杆密封器100,通过采用台阶型结构的密封盘根,在光杆1运行过程中,可以防止密封盘根被光杆1上下往复运动而带出,实现延长密封结构32的寿命,减少更换作业的次数。

63.具体地,所述密封盘根包括至少两个分瓣式密封环,各分瓣式密封环从上到下依次叠加形成台阶型结构。

64.优选地,各分瓣式密封环从上到下的直径依次增大。

65.更优选地,各分瓣式密封环采用三瓣式结构,各层密封环的开口均匀分布,并相互错开。

66.通过设置各分瓣式密封环从上到下的直径依次增大,在其依次分层叠加时可以构成台阶型的密封盘根,在光杆1做上下往复运动时,可以防止将密封盘根产生上下的移位,影响密封的质量。

67.在一些实施方式中,所述第三密封管30的底部侧壁上开设有至少一个密封槽;所述密封槽内设置有密封结构32。

68.优选地,所述密封结构32为密封圈;所述密封槽的个数为1

‑

4个。

69.通过在密封槽内安装有密封圈,可以避免第三密封管30与其他部件的接触面之间产生缝隙,导致气液从缝隙中漏出。

70.在一些实施方式中,所述压盖22的侧壁上径向开设有安装孔;

71.所述安装孔内设置有用于调节压盖22松紧程度的调节手柄。

72.具体地,所述第一密封部件11包括至少一个密封垫圈,所述密封垫圈为o 型密封

垫圈112和/或锥形密封垫圈111;

73.所述弹性部件13为压簧。

74.在一些实施方式中,本实用新型光杆密封器100的第三密封装置的底部设有调偏装置,所述调偏装置的包括接头40,一端设置在井口,另一端与第三密封器连接;

75.所述接头40与第三密封装置的接触面为平面或者斜面。

76.所述调偏装置还包括端帽,所述端帽设有中心孔,第三密封装置部分插设在端帽中心孔的顶部,所述接头40部分插设在端帽中心孔的底部;

77.所述端帽的外周壁上设置有至少一根旋转杆,均匀间隔地设置在端帽的外周壁上;

78.将旋转杆均匀地设置在端帽的外部,三级密封管的一端穿过端帽的中心孔后,另一端与第一密封管10焊接成一体。

79.具体地,端帽与旋转杆可焊接或者螺纹连接。

80.采用上述技术方案,本实用新型的工作原理及工作过程如下:

81.首先将接头40安装在井口上,然后将第三密封管30安装在接头40上,并将分瓣式密封环安装在第三密封管30内,使其包裹在光杆1的外周,同时将密封圈安装在密封槽内。然后将光杆1依次穿过第三密封装置和接头40并安装在井口上。再在第三密封管30的上方安装第一密封管10,向其内部放入弹性部件 13,然后依次安装o型密封垫圈112和锥形密封垫圈111,其中锥形密封垫圈 111的锥头朝上。然后再打开封堵螺栓,用注料枪通过注料孔14注入适量的密封填料后,再安装锥形密封垫圈111,此锥形密封垫圈的锥头朝下。然后再在第一密封装置的上方安装第二密封管20,使其压紧锥形密封垫圈111。再向第二密封管20内安装至少一个o型密封垫圈112,再通过压盖22将其压紧。最后再打开封堵螺栓,用注料枪通过注料孔14注入适量的密封填料后,使其再次压紧弹性部件13后关闭注料孔,最终完成对光杆的密封。

82.本实用新型提供的光杆密封器100,通过在光杆1的外周设置多层密封装置,可以更好的阻止气液泄漏、减少环保污染,减少维护成本,减少停井时间,增加原油的产量,以达到提高经济效益的目的。

83.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专利的技术人员在不脱离本实用新型技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1