综放液压支架安装滑道的制作方法

1.本实用新型涉及采矿设备技术领域,特别涉及综放液压支架安装滑道。

背景技术:

2.现代经济的发展需要以科技创新为依托,利用科技产品提高经济效益和工作效率是工业化进程中的必经之路。依赖科技创新解放劳动力、改善和提高作业环境的安全系数是一切煤矿安全生产工作的核心目的,在我国实现综合机械化采煤的过程中,综采放顶煤方法逐渐被推广和应用,综采放顶煤设备机械化、智能化程度提高的同时,向大采高、高产能也同时在迈进,综采放顶煤设备的重量也在不断增大。在倾斜工作面,综采放顶煤工作面安装方式依然采用传统的轨道车载运输的方式。在这种传统的安装方式中存在重载车辆在倾斜工作面易掉道、卸车困难、工作面采高要求大等安全和技术瓶颈。

技术实现要素:

3.针对上述技术问题,本实用新型提供了综放液压支架安装滑道,能够避免目前在倾斜工作面,综采放顶煤工作面安装方式为轨道车载运输的方式,存在重载车辆在倾斜工作面易掉道、卸车困难、工作面采高要求大等安全和技术瓶颈的问题。

4.为了实现上述目的,本实用新型的技术方案具体如下:

5.综放液压支架安装滑道,包括基本滑道、变坡点弧形滑道、卸车平台,所述变坡点弧形滑道设置于倾斜工作面的坡道弯曲处,所述变坡点弧形滑道一端设置基本滑道,所述基本滑道设置于所述倾斜工作面上,所述变坡点弧形滑道另一端设置卸车平台,所述变坡点弧形滑道两侧设置有卸车牵引千斤顶,所述卸车牵引千斤顶的伸缩端与所述卸车平台上的液压支架两侧连接,将所述液压支架从所述卸车平台上拉上所述变坡点弧形滑道。

6.所述基本滑道包括两个平行设置的支撑钢板,所述支撑钢板上均设置有限位工字钢,所述支撑钢板内侧设置第一滑轨,所述第一滑轨内侧设置第一钢丝绳托辊。

7.所述支撑钢板下部横向设置若干个第一支撑工字钢,所述第一滑轨设置于所述第一支撑工字钢上。

8.所述变坡点弧形滑道包括弧形滑轨,所述弧形滑轨外侧分别设置有弧形支撑钢板,所述弧形支撑钢板上部设置弧形限位工字钢,所述弧形滑轨内侧设置有第二钢丝绳托辊。

9.所述弧形支撑钢板下部横向设置若干个第二支撑工字钢,所述弧形滑轨设置于所述第二支撑工字钢上。

10.所述卸车平台包括底座钢板,所述底座钢板上设置有第二滑轨,所述第二滑轨上设置n形翻转板,所述n形翻转板外侧与所述底座钢板销接,所述n形翻转板外侧设置液压千斤顶,所述液压千斤顶的伸缩端与所述n形翻转板内侧铰接。

11.所述n形翻转板上部为倾斜面。

12.本实用新型的有益效果是:本实用新型将载有液压支架的运移小车移动至卸车平

台一侧,利用卸车平台使液压支架与运移小车脱离,通过卸车牵引千斤顶,将液压支架牵引拉入变坡点弧形滑道,利用上平台回柱绞车将液压支架缓慢牵引到基本滑道上,直至安装地点,简单高效,避免了运移小车直接在倾斜工作面上的轨道上滑行,带来的掉道、侧翻等危险。作为一个优选的技术方案,基本滑道为两个平行设置的支撑钢板提供支撑面,支撑钢板上均设置有限位工字钢,防止液压支架向外滑出,支撑钢板内侧设置第一滑轨,可以为液压支架提供滑行面,第一滑轨内侧设置第一钢丝绳托辊,能够方便上平台回柱绞车的钢丝绳的布置。进一步的,为了提高支撑钢板的强度以及结构稳定性,支撑钢板下部横向设置若干个第一支撑工字钢,第一滑轨设置于第一支撑工字钢上。作为一个优选的技术方案,变坡点弧形滑道包括弧形滑轨,弧形滑轨外侧分别设置有弧形支撑钢板,而弧形支撑钢板上部设置弧形限位工字钢,可以防止液压支架向外滑出,弧形滑轨内侧设置有第二钢丝绳托辊,能够方便上平台回柱绞车的钢丝绳的布置。进一步的,为了提高弧形支撑钢板的强度以及结构稳定性,弧形支撑钢板下部横向设置若干个第二支撑工字钢,为了提高弧形滑轨的结构稳定性,弧形滑轨设置于第二支撑工字钢上。作为一个优选的技术方案,卸车平台包括底座钢板,底座钢板为第二滑轨提供支撑,第二滑轨上设置n形翻转板, n形翻转板外侧与底座钢板销接,液压千斤顶的伸缩端与n形翻转板内侧铰接,使得在液压千斤顶动作时,n形翻转板可以完成翻转动作,以便于将液压支架抬起与运移小车脱离。进一步的,为了使液压支架能够在卸车牵引千斤顶牵引时,顺利滑入变坡点弧形滑道,n形翻转板上部为倾斜面。

附图说明

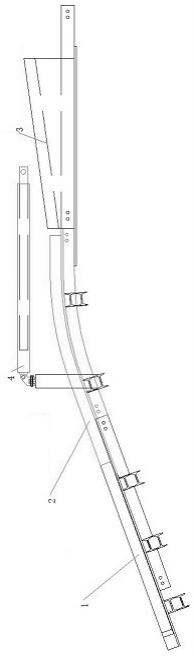

13.图1是本实用新型的结构示意图。

14.图2是基本滑道的结构示意图。

15.图3是基本滑道的侧视图。

16.图4是卸车平台的结构示意图。

17.图5是卸车平台的侧视图。

18.图6是变坡点弧形滑道的结构示意图。

19.图7是变坡点弧形滑道的侧视图。

20.图8是液压支架与基本滑道的位置关系图。

具体实施方式

21.如图1所示,综放液压支架安装滑道,包括基本滑道1、变坡点弧形滑道2、卸车平台3,变坡点弧形滑道2设置于倾斜工作面的坡道弯曲处,变坡点弧形滑道2一端设置基本滑道1,基本滑道1设置于倾斜工作面上,变坡点弧形滑道2另一端设置卸车平台3,变坡点弧形滑道2两侧设置有卸车牵引千斤顶4,卸车牵引千斤顶4的伸缩端与卸车平台3上的液压支架两侧连接,将液压支架从卸车平台3上拉上变坡点弧形滑道2。

22.如图2和图3所示,基本滑道1包括两个平行设置的支撑钢板13,支撑钢板13上均设置有限位工字钢14,支撑钢板13内侧设置第一滑轨11,第一滑轨11内侧设置第一钢丝绳托辊15,支撑钢板13下部横向设置若干个第一支撑工字钢12,第一滑轨11设置于第一支撑工字钢12上。

23.如图6和图7所示,变坡点弧形滑道2包括弧形滑轨21,弧形滑轨21外侧分别设置有

弧形支撑钢板24,弧形支撑钢板24上部设置弧形限位工字钢25,弧形滑轨21内侧设置有第二钢丝绳托辊22,弧形支撑钢板24下部横向设置若干个第二支撑工字钢23,弧形滑轨21设置于第二支撑工字钢23上。

24.如图4和图5所示,卸车平台3包括底座钢板34,底座钢板34上设置有第二滑轨31,第二滑轨31上设置n形翻转板32, n形翻转板32外侧与底座钢板34销接,n形翻转板32外侧设置液压千斤顶33,液压千斤顶33的伸缩端与n形翻转板32内侧铰接, n形翻转板32上部为倾斜面。

25.如图8所示,本实用新型在使用时,将本实用新型在倾斜工作面铺设完成后,首先,利用液压千斤顶33的伸出,使n形翻转板32向外侧翻起,漏出第二滑轨31,然后将回风顺槽运载液压支架的车辆运送至第二滑轨31上,液压千斤顶33的收缩,使n形翻转板32向内侧回翻,此时,n形翻转板32将液压支架的底板抬起,使液压支架与运移车辆脱离,在利用卸车牵引千斤顶4将n形翻转板32上部倾斜面上的液压支架牵引到弧形滑轨21上,此时,液压支架的底部及其两侧完全放置在由弧形滑轨21和其两侧设置的弧形限位工字钢25内,利用上平台回柱绞车和分别设置于第一滑轨11内侧的第一钢丝绳托辊15以及弧形滑轨21内侧的第二钢丝绳托辊22,和液压支架的自重,继续将液压支架通过由第一滑轨11和其两侧的限位工字钢14组成的滑道,滑移至液压支架安装地点,最后,由上平台慢速绞车牵引完成转向安装。

26.本实用新型在安全方面有以下优点:

27.利用传统方式安装的过程中,平板车运载过程中由于液压支架重心高度的提高,导致车辆在倾斜工作面下放过程中容易出现车辆掉道,侧翻等安全问题,上述问题在倾斜工作面处理过程复杂,需要人员进入到掉道车辆区域内进行处理,给作业人员带来的安全风险高。使用本实用新型后,液压支架重心高度低,液压支架底座与本实用新型接触面积大,滑移速度稳定,限位工字钢14和弧形限位工字钢25对支架的滑移方向效果好,在运输支架过程中不存在掉道、侧翻情况,在下放过程中作业人员不需要进入到运输区域内,在安装过程中极大的提高了作业人员的安全保护。

28.在安装效率有以下优点:

29.用传统方式安装过程中,除了车辆掉道、侧翻问题降低了工作效率外,在重载车辆进入倾斜工作面安装地点外,拆除液压支架与运移平板车固定螺栓时需要在倾斜状态下进行,花费的时间更长(每架的时间在0.5小时),使用本实用新型,拆除液压支架与运移平板车的固定螺栓时在上平台进行,液压支架与运移平板车处于水平状态,拆卸方便容易(每架的时间在0.1小时)。

30.在作业人员数量上,有以下优点:

31.用传统方式安装过程中,在运输过程中因为存在的各种潜在风险,需要安装人员人数在10到12人之间,而使用本实用新型后需要的作业人员为5到8人,在作业人员上每班可以节省4到5人,大大的提高了人工工效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1