截割机构及掘进机的制作方法

1.本实用新型涉及地下掘进装备技术领域,特别是涉及一种截割机构及掘进机。

背景技术:

2.掘进机是用机械破碎岩石、出碴和支护实行连续作业的一种综合设备。随着国民经济的快速发展,我国城市化进程不断加快,今后相当长的时期内,国内的城市地铁隧道、水工隧道、越江隧道、铁路隧道、公路隧道、市政管道等隧道工程大力发展,大量的隧道掘进机将得以应用。另外,在煤矿采掘时也需要用到掘进机。

3.如图1所示,一种截割机构包括主轴91、外筒93、截割头95和喷水装置97。主轴91设于外筒93外,截割头95连接于主轴91,以随主轴91旋转而工作。喷水装置97包括进水管972和旋转水密封974,进水管972设于外筒93上,旋转水密封974设于主轴91上,以将水从进水管972引入主轴91内部,对截割头95进行内喷雾。随主轴91旋转的前端部98和外筒93之间通过浮动油封992和v型密封圈993密封,截割头95和外筒93之间通过盘根密封994实现密封,调心滚子轴承995和圆柱滚子轴承996套设于主轴91和外筒93之间,主轴91和外筒93之间注入了润滑油进行润滑。然而,在本截割机构中,由于前端部98和外筒93之间存在相对转动,导致浮动油封992极易损坏,且盘根密封和v型密封圈993的密封性较差,因此喷雾水会侵入到主轴91和外筒93之间的空腔内(水侵入的线路如图1中虚线箭头所示),水的侵入会造成轴承损坏,截割机构无法正常工作,而隧道内条件恶劣,轴承更好困难,将严重影响工程进度。

技术实现要素:

4.本实用新型的目的是提供一种能密封效果好、能保证正常运转的截割机构及掘进机。

5.本实用新型提供一种截割机构,包括主轴组件、悬臂外筒和截割头,所述悬臂外筒可转动地套设于所述主轴组件外,且所述悬臂外筒和所述主轴组件之间留有间隙从而形成腔体,所述悬臂外筒与所述主轴组件之间在所述腔体的一端密封,所述悬臂外筒与所述主轴组件之间在所述腔体的另一端形成与所述腔体连通的第一通道,所述截割头包括头部和套设于所述悬臂外筒外的筒部,所述头部固定连接于所述主轴组件,所述筒部和所述悬臂外筒之间留有间隙从而形成与所述第一通道连通的第二通道,所述第二通道可与所述悬臂外筒的外部连通。

6.其中一实施例中,所述截割机构还包括注油装置,所述注油装置连通于所述腔体以向所述腔体内注油。

7.其中一实施例中,所述注油装置包括注油管和油泵,所述注油管设于所述悬臂外筒上,且其一端伸入所述悬臂外筒内与所述腔体连通,另一端伸出所述悬臂外筒以连通至所述油泵;所述截割机构还包括喷水装置,所述喷水装置包括设于所述悬臂外筒上的注水管和旋转水密封,所述主轴组件内开设有与所述旋转水密封连通的喷水孔,所述注水管与

所述旋转水密封连通,且所述注水管一端露出于所述悬臂外筒外侧。

8.其中一实施例中,所述主轴组件包括主轴和端盖,所述端盖固定套设于所述主轴外,所述悬臂外筒可转动地套设于所述主轴外,且所述悬臂外筒部分与所述端盖套接,所述第一通道位于所述悬臂外筒与所述端盖之间;

9.所述截割机构还包括密封组件,所述密封组件包括第一密封件、第二密封件和第三密封件,所述第一密封件实现所述悬臂外筒的外壁和所述截割头的所述筒部的内壁之间密封,且所述第一密封件为允许从所述第二通道朝所述筒部外部单向连通的单向密封件,所述第二密封件实现所述端盖的内侧壁和所述主轴的外侧壁之间的密封,所述第三密封件实现所述主轴的外侧壁和所述悬臂外筒的内侧壁之间的密封,所述第二密封件和所述第三密封件分别靠近所述主轴的两个端部而设。

10.其中一实施例中,所述主轴上还套设有第一轴承和第二轴承,所述第一轴承和所述第二轴承间隔设置,所述悬臂外筒套设于所述第一轴承和所述第二轴承外,所述第一轴承和所述第二轴承在所述主轴的轴线方向上位于所述第二密封件和所述第三密封件之间。

11.其中一实施例中,所述悬臂外筒包括主体部和端板,所述端板固定设于所述主体部的一端,所述端盖包括板体部和筒体部,所述筒体部的外径小于所述板体部的外径,所述端板套设于所述筒体部外,且所述端板的内侧壁和所述筒体部的外侧壁之间留有间隙,所述端板的端面与所述板体部的端面之间也留有间隙,以形成所述第一通道。

12.其中一实施例中,所述主轴的一端伸出于所述悬臂外筒外,以与所述截割头的所述头部固定连接,所述截割头的所述筒部从所述悬臂外筒靠近所述头部的一端至少延伸至所述悬臂外筒的中部。

13.本实用新型还提供一种掘进机,包括包括行走机构、机架、铲板部、运输机构、回转台和截割部,所述机架设于所述行走机构上,所述铲板部设于所述机架的前端,所述运输机构用于将所述铲板部收集的泥土运输至所述机架的后端,所述回转台可转动地设于所述机架上,所述截割部可俯仰摆动地连接于所述回转台,所述截割部的摆动方向垂直于所述回转台的转动方向,所述掘进机还包括升降油缸以驱动所述截割部相对所述回转台俯仰摆动,所述截割部包括上述截割机构。

14.其中一实施例中,所述截割部包括多个所述截割机构,多个所述截割机构沿掘进机的左右方向排列,且所述截割机构的所述截割头为纵轴式截割头。

15.其中一实施例中,所述截割部还包括驱动件,每个所述截割机构分别连接于一个所述驱动件。

16.本实用新型实施例的截割机构及掘进机中,通过设置与腔体连通的注油管、第一通道和第二通道,注入腔体内的润滑油经过第一通道和第二通道挤出到悬臂外筒的外部,使润滑油持续注入和流出腔体,润滑油的流动一方面实现了其润滑作用,另一方面可阻挡喷雾水侵入腔体内,防止轴承等部件过快损坏,进而保证截割机构的长期正常工作。

附图说明

17.图1为一种截割机构的剖视图。

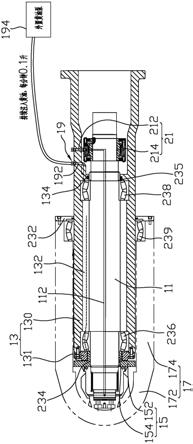

18.图2为本实用新型一实施例的截割机构的结构示意图。

19.图3为本实用新型另一实施例的截割机构的结构示意图。

20.图4为本实用新型一实施例的掘进机的结构示意图。

21.图5为图4所示掘进机的局部示意图。

具体实施方式

22.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术方式及功效,以下结合附图及实施例,对本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

23.如图2所示,本实用新型一实施例的截割机构包括主轴11、悬臂外筒13、端盖15和截割头17。悬臂外筒13可转动地套设于主轴11外,且悬臂外筒13和主轴11之间留有间隙从而形成腔体132。端盖15固定套设于主轴11外,悬臂外筒13部分与端盖15套接,且悬臂外筒13与端盖15之间留有间隙从而形成与腔体132连通的第一通道。截割头17包括头部172和套设于悬臂外筒13外的筒部174,头部172固定连接于主轴11,筒部174和悬臂外筒13之间留有间隙从而形成与第一通道连通的第二通道,第二通道可与悬臂外筒13的外部连通。头部172上设有截割齿。

24.本实施例中,截割机构还包括注油装置19,注油装置19连通于腔体132以向腔体132内注油。具体地,注油装置19包括注油管192和油泵194,注油管192设于悬臂外筒13上,且其一端伸入悬臂外筒13内与腔体132连通,另一端伸出悬臂外筒13以与和油泵194连接的输油管连接,从而连接至油泵194。优选地,注油管192的一端连接于腔体132的与第一通道相对的一端,这样可使润滑油从腔体132流向另一端。油泵194注入的可以是黄油,也可以是其他合适的润滑油,油泵194可持续向腔体132内注油,通常每分钟注入0.1升黄油较为合适但不以此为限。

25.本实施例中,截割机构还包括喷水装置21,喷水装置21包括设于悬臂外筒13上的注水管212和旋转水密封214,主轴11内开设有与旋转水密封214连通的喷水孔112。注水管212与旋转水密封214连通,且注水管212一端露出于悬臂外筒13外侧以便外界水能注入到注水管212。旋转水密封214套设于主轴11上,以使主轴11旋转过程中注水管212的水始终能通过旋转水密封214进入主轴11内的喷水孔112。通过外界给注水管212供水时,水可经过注水管212、旋转水密封214和喷水孔112喷出,实现截割头的内喷水功能。

26.本实施例中,截割机构还包括密封组件,密封组件包括第一密封件232、第二密封件234和第三密封件235,第一密封件232实现悬臂外筒13的外壁和截割头17的筒部174的内壁之间密封,且第一密封件232为允许从第二通道朝筒部174外部单向连通的单向密封件。第二密封件234实现端盖15的内侧壁和主轴11的外侧壁之间的密封。第三密封件235实现主轴11的外侧壁和悬臂外筒13的内侧壁之间的密封。第二密封件234和第三密封件235分别靠近主轴11的两个端部而设。具体地,第一密封件232可为单向骨架密封,第二密封件234可为o型圈,第三密封件235可为浮动油封。通过密封组件的设置,可进一步防止外界的水进入腔体132内,避免对轴承等部件造成损坏,因为可很好地保证截割机构的正常工作,而端盖15和主轴11之间没有相对转动,因此第二密封件234不易损坏,可保证截割机构长期正常工作。

27.第二密封件234和第三密封件235分别位于腔体132的两端,以使腔体132内的润滑油不外漏。

28.本实施例中,主轴11的第一端伸出于悬臂外筒13外,以与截割头17固定连接。具体地,主轴11的第一端上开设有键槽,主轴11通过花键固定连接于截割头17的头部172。

29.主轴11上还套设有第一轴承236和第二轴承238,第一轴承236和第二轴承238间隔设置,且第一轴承236位于主轴11的第一端和第二轴承238之间。悬臂外筒13套设于第一轴承236和第二轴承238外,由此悬臂外筒13通过第一轴承236和第二轴承238可转动地支撑在主轴11上。第一轴承236和第二轴承238在主轴11的轴线方向上位于第二密封件234和第三密封件235之间。具体地,第一轴承236和第二轴承238可为调心滚子轴承。

30.本实施例中,悬臂外筒13的内壁设有靠近主轴11一端部的凸起134,第三密封件235套设于凸起134和主轴11之间。端盖15则设于靠近主轴11的另一端部处,即靠近主轴11与截割头17的头部172连接的一端。

31.悬臂外筒13包括主体部130和端板131,端板131固定设于主体部130的一端,端板131套设于端盖15外。第一通道位于端板131和端盖15之间。可以理解,端板131和凸起134的位置可互换,只要其分别在两端围成腔体132,又能便于第一轴承236和第二轴承238的安装即可。

32.具体在本实施例中,悬臂外筒13的主体部130为一体式结构。

33.本实施例中,端盖15包括板体部152和筒体部154,筒体部154的外径小于板体部152的外径,端板131套设于筒体部154外,且端板131的内侧壁和筒体部154的外侧壁之间留有间隙,端板131的端面与板体部152的端面之间也留有间隙,以形成上述第一通道。可以理解,端盖15和主轴11可以分开制造再连接在一起形成主轴组件,也可一体成型为主轴组件。

34.本实施例中,截割头17的筒部174从悬臂外筒13靠近头部172的一端至少延伸至悬臂外筒13的中部。悬臂外筒13的中部可以是悬臂外筒13总长的1/3至2/3的位置,但不限于此,筒部174的长度以工作时筒部174远离头部172的一端不全部浸入到泥土中为宜。

35.截割头17的筒部174的远离头部172的一端设有第三轴承239,第三轴承239套设于悬臂外筒13上,且套设于筒部174内。第三密封件235设于第三轴承239远离头部172的一侧。具体地,第三轴承239可为调心滚子轴承。

36.本实施例的截割机构,通过设置与腔体连通的注油管、第一通道和第二通道,注入腔体内的润滑油经过第一通道和第二通道挤出到悬臂外筒的外部,使润滑油持续注入和流出腔体,润滑油的流动一方面实现了其润滑作用,另一方面可阻挡喷雾水侵入腔体内,防止轴承等部件过快损坏,进而保证截割机构的长期正常工作。

37.请参图3,本实用新型另一实施例的截割机构,本实施例的截割机构和图2所示的截割机构的结构基本相同,不同之处在于,在本实施例中,悬臂外筒13的主体部130由两部分组成,其包括相互固定连接的第一部分136和第二部分137。

38.本实用新型还提供一种掘进机,请参图4,一实施例的掘进机包括行走机构31、机架33、铲板部35、运输机构37、回转台38和截割部39。行走机构31使掘进机能够行走,具体可为履带机构或轮胎。机架33设于行走机构31上。铲板部35设于机架33的前端,用于收集截割部39截割下来的泥土,运输机构37用于将铲板部35收集的泥土运输至机架33的后端,以输送至外部。回转台38可转动地设于机架33上。截割部39可俯仰摆动地连接于回转台38,截割部39的摆动方向垂直于回转台38的转动方向。掘进机还包括升降油缸41以驱动截割部39相对回转台38俯仰摆动。截割部39包括上述截割机构。

39.请参图5,在本实施例中,截割部39包括多个上述截割机构,多个截割机构沿掘进机的左右方向排列,且截割机构的截割头17为纵轴式截割头。这样一方面可通过升降油缸41驱动截割部39俯仰摆动实现巷道断面一次成型,达到全宽掘进,工作效率较高,且工作人员截割中无需复杂的动作,降低了操作难度,另一方面纵轴式截割头的破岩能力较强,能够满足较高的破岩要求,由此兼顾了工作效率和破岩能力。具体在本实施例中,截割部39上并排设置有四个截割机构。更具体地,截割机构的截割头17为平头式截割头。在巷道断面一次成型过程中,对于边角一些不能到位的地方,可通过将回转台38稍微转动一下即可截割到位。可以理解,截割机构的数量也可为其他,例如三个、五个或五个以上。

40.本实施例中,截割部39还包括截割架体392、减速机394和驱动件396,截割机构的主轴11连接于减速机394,减速机394的输入轴连接于驱动件396的输出轴,由驱动件396带动主轴11旋转。减速机394和驱动件396的壳体安装在截割架体392上,截割架体392可俯仰摆动地连接于回转台38。具体在本实施例中,减速机394和驱动件396的数量和截割机构的数量对应,每个截割机构分别通过一个减速机394连接于一个驱动件396,即每个截割机构分别由一个驱动件396独立驱动。这样,每个截割机构单独控制,损坏后容易更换,可降低后续维修难度。具体地,驱动件396可为截割电机。可以理解,减速机394可为其他传动机构。

41.以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1