一种深厚流沙层切削辅助装置

1.本实用新型涉及建筑施工技术领域,具体涉及一种深厚流沙层切削辅助装置。

背景技术:

[0002] 在水下粉细砂层中钻孔时,由于粉细砂层区段孔壁不稳定而坍塌,进而形成超限的桩底沉渣,对成桩的承载力产生较严重的影响。这种不稳定的粉细砂层越厚,对桩的承载力影响就越大。曾有工程采用优质泥浆护壁,但效果并不如意。对于这一问题,目前较好的解决办法有钢套管护壁成孔方法、自制护壁圈钻进成孔技术(cn 110821411 a)等。但是,采用钢套管护壁,由于水下粉细砂层不稳定而易抱管,套管下插和起拔难度增大,而对于大直径桩孔的钢套管护壁,工程成本也将大大提高。自制护壁圈技术也存在费用增高的问题。

技术实现要素:

[0003]

本实用新型针对水下深厚粉细砂层中成孔沉渣巨厚和孔壁稳定的问题,开发一种低成本的深厚流沙层切削辅助装置,使用时,可以将该装置以底部切削头内高压旋喷切削土体钻进同时,于切削头之上桩孔中同步浇注混凝土,借助于桩孔内桩身液态混凝土维持孔壁稳定,后插筋成桩。

[0004]

本实用新型的技术方案为:

[0005]

一种深厚流沙层切削辅助装置,包括:切削头、排渣管、旋喷管和扶正圈;

[0006]

所述切削头包括切削面板和周向设置在切削面板下方的刃脚;

[0007]

所述排渣管可拆卸连接在切削面板中心上,用以将桩孔底切削形成的泥浆或土渣悬浮液排出,排渣管上部设置有振捣器;

[0008]

所述旋喷管设置在排渣管内且底部连接有旋喷头;

[0009]

所述扶正圈套设在排渣管上部外周,其设置在地面上,用以维持切削辅助装置在向下运动过程中居桩孔中心位置。

[0010]

在进一步的优选方案中,所述切削面板为圆锥形面板,锥顶角为150~170

°

。

[0011]

在进一步的优选方案中,所述切削面板中部设置有连接通孔,切削面板通过该连接通孔与排渣管连接。

[0012]

在进一步的优选方案中,所述排渣管顶部一侧设置有排渣导管或排渣导槽。

[0013]

在进一步的优选方案中,所述旋喷管为单管、双重管或三重管。旋喷切削时,单管旋喷管只喷出高压水,双重管和三重管则喷出高压水和空气;旋喷切削完成后,单管旋喷管的高压水换成高压水泥浆,双重管和三重管则关闭高压水和空气通道而只留高压水泥浆通道,用于喷射高压水泥浆对桩孔底土渣进行强烈搅动并混合。

[0014]

在进一步的优化方案中,所述旋喷管的前端头呈尖头状,方便进入土体。

[0015]

在进一步的优选方案中,所述振捣器包括2~3个沿排渣管环向均匀分布的振动器,所述振动器通过卡箍固定在排渣管上。

[0016]

在进一步的优选方案中,所述扶正圈包括外圈和内圈,外圈和内圈之间径向设置

有增强筋,所述外圈下垂直设置有竖直固定筋,使用时内圈套入排渣管,通过竖直固定筋固定于地表。

[0017]

采用上述深厚流沙层切削辅助装置成桩的方法,包括以下步骤:

[0018]

步骤1:钻孔至水位下流砂层顶面处或流砂层中的地下水位处;

[0019]

步骤2:将排渣管和切削头连接,吊放至桩孔内,安装扶正圈和振捣器,向桩孔内浇筑混凝土;

[0020]

步骤3:向排渣管中放入带旋喷头的旋喷管,旋喷钻进,随钻灌砼,直至切削面板到达设计的桩孔底标高;

[0021]

步骤4:移除带旋喷头的旋喷管,插入注浆管至切削面板下方,卸除排渣管,向桩孔中插入钢筋笼至设计标高;

[0022]

步骤5:待桩身混凝土达到一定强度后,通过注浆管向切削面板内注入水泥浆,成桩。

[0023]

进一步的,步骤5中水泥浆进入切削面板下方后,水泥浆搅动残渣,并与之形成混合体,还在切削头附近土体中、桩土界面处形成劈裂通道,构成网络脉状浆液体,3~7天后,网络脉状浆液体固化,浆液加固区稳定成形。

[0024]

上述步骤4~5还可以为:

[0025]

步骤4:通过旋喷管向切削面板内注入水泥浆,被置换出的泥浆和稀释的水泥浆顺排渣管排出;

[0026]

步骤5:移除带旋喷头的旋喷管,卸除排渣管,往桩孔中插入钢筋笼至设计标高,混凝土凝固,残渣和水泥浆固化形成渣浆固化体后成桩。

[0027]

本实用新型的有益效果为:

[0028]

本实用新型的深厚流沙层切削辅助装置中,切削面板可将桩孔中的沉渣与其上处于流动状态的混凝土分隔开,高压水或高压水气通过旋喷管的旋喷头射出切削土体,形成泥浆经排渣管和旋喷管之间的空隙排至地表指定位置。随着泥浆的排出,切削头在切削辅助装置的自重及其上覆的混凝土重力以及振捣器的振动作用下随刃脚下切而下沉,同时桩孔内的混凝土面也随之下降,适时往桩孔内补入混凝土。如此循环往复,最终切削头到达设计桩孔底标高,然后通过旋喷管或者注浆管注入水泥浆,插入钢筋笼后成桩。本实用新型的深厚流沙层切削辅助装置,通过不断排出桩孔底残渣,解决了成孔沉渣巨厚的问题,另外通过钻进协同浇筑混凝土解决了孔壁稳定的问题,且该装置成本低,使用方便。

附图说明

[0029]

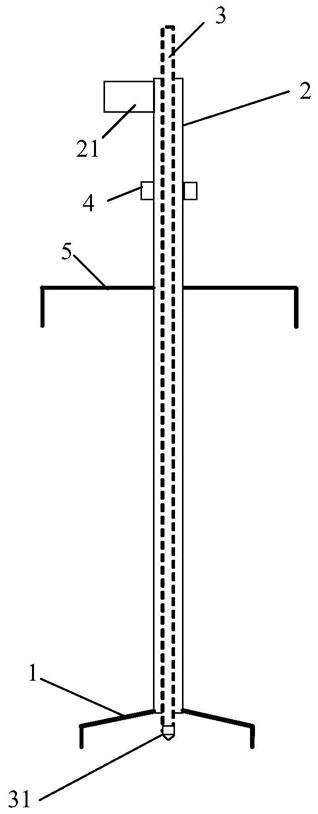

图1 为本实用新型一种深厚流沙层切削辅助装置的结构示意图。

[0030]

图2为本实用新型一种深厚流沙层切削辅助装置的切削头的结构示意图一。

[0031]

图3为本实用新型一种深厚流沙层切削辅助装置的切削头的结构示意图二。

[0032]

图4为本实用新型一种深厚流沙层切削辅助装置的排渣管和振捣器的结构示意图。

[0033]

图5为本实用新型一种深厚流沙层切削辅助装置的扶正圈的结构示意图一。

[0034]

图6为本实用新型一种深厚流沙层切削辅助装置的扶正圈的结构示意图二。

[0035]

图7为本实用新型一种深厚流沙层切削辅助装置吊放入桩孔后的结构示意图。

[0036]

图8为本实用新型一种深厚流沙层切削辅助装置的实施方式之一的示意图。

[0037]

图9为本实用新型一种深厚流沙层切削辅助装置的实施方式之二的示意图。

[0038]

附图中,1为切削头,11为切削面板,12为刃脚,13为连接通孔,2为排渣管,21为排渣导管,3为旋喷管,31为旋喷头,4为振捣器,5为扶正圈,51为外圈,52为内圈,53为增强筋,54为竖直固定筋,6为桩孔,7为残渣,71为残渣悬浮液,81为流沙层,82为土层,9为混凝土,10为钢筋笼。

具体实施方式

[0039]

下面通过具体实施方式对本实用新型进行更加详细的说明,以便于对本实用新型技术方案的理解,但并不用于对本实用新型保护范围的限制。

[0040]

实施例1

ꢀꢀ

深厚流沙层切削辅助装置

[0041]

如图1、7所示,本实施例的深厚流沙层切削辅助装置,包括:切削头1、排渣管2、旋喷管3和扶正圈5;

[0042]

如图2和图3所示,所述切削头1包括切削面板11和周向设置在切削面板11下方的刃脚12,所述切削面板11为圆锥形面板,锥顶角为150~170

°

,锥底外尺寸略大于钻孔设计直径,材质为钢筋混凝土预制板,板厚为100~200mm。切削面板11锥顶中部设置有连接通孔13,切削面板11通过该连接通孔13与排渣管2连接,具体的,连接通孔13内预置带内丝或卡口的钢管作为排渣管2的连接口,连接口内径为100~300mm。刃脚12为底端设置成刃口的钢环,高度为200~500mm,钢环壁厚度3~6mm,或刃脚12为底端带钢刃口的钢筋混凝土环,环壁厚100mm,刃脚12与切削面板11可为浇注成的整体,也可为组合体。

[0043]

所述排渣管2可拆卸连接在切削面板11中心上,用于将桩孔底切削形成的泥浆或土渣悬浮液排出,排渣管2上部设置有振捣器4,所述排渣管2顶部一侧设置有排渣导管21或排渣导槽。排渣管2为内径100~300mm,壁厚2~4mm的钢管制成,下部内丝或卡口连接切削面板11。当设计钻孔深度大,一节排渣管2不能满足长度要求时,需采用多节排渣管2进行丝扣对接,为便于接卸排渣管2,除最下部那节的排渣管2为完整的外,上部接长的排渣管2均为对开的两瓣型拼合而成,瓣的接合处设有密封条。

[0044]

所述振捣器4包括2~3个沿排渣管2环向均匀分布的微型振动器,所述振动器通过卡箍固定在排渣管2上,如图4所示。微型振动器全部工作时,将促进刃脚12下切、切削面板11下沉、桩孔6内混凝土9下移并捣实;部分工作时用于排渣管2和切削头1调正、刃脚12纠偏。纠偏依据源于插入排渣管2中旋喷头31的活动度或排渣管2的偏向。

[0045]

所述旋喷管3设置在排渣管2内且底部连接有尖头的旋喷头31,所述旋喷管3为单管、双重管或三重管。旋喷切削时,单管旋喷管3只喷出高压水,双重管和三重管则喷出高压水和空气;旋喷切削完成后,单管旋喷管3的高压水换成高压水泥浆,双重管和三重管则关闭高压水和空气通道而只留高压水泥浆通道,用于喷射高压水泥浆对桩孔6底土渣进行强烈搅动并混合。

[0046]

如图5所示,所述扶正圈5套设在排渣管2上部外周,其设置在地面上,用以维持切削辅助装置在向下运动过程中居桩孔6中心位置。所述扶正圈5包括外圈51和内圈52,外圈51和内圈52之间径向设置有增强筋53,所述外圈52下垂直设置有竖直固定筋54,使用时内圈52套入排渣管2,通过竖直固定筋54固定于地表。具体的,扶正圈5的内圈52直径稍稍大于

排渣管2外径,外圈51直径宜大于桩孔6直径200~600mm。扶正圈5选用圆钢筋制成,圆钢筋直径为20~28mm。如果刚度不足,可以在在内圈52和外圈51之间再增加中间圈,并在中间圈下设置竖直固定钢筋钉。为了便于安装与拆卸,可以将扶正圈5制成两个半开形状,如图6所示。

[0047]

实施例2深厚流沙层切削辅助装置的实施方式一

[0048]

如图8所示,

[0049]

1.钻上段桩孔。

[0050]

采用常规方法钻孔至水位下流砂层顶面处(地下水位高于流砂层顶面)或流砂层中的地下水位处(地下水位低于流砂层顶面),如图8(a)。

[0051]

2.组装切削辅助装置,吊放桩孔内,浇注混凝土。

[0052]

将排渣管与切削头连接,并通过起吊设备将其放入桩孔中。在孔口安装扶正圈,排渣管上端安装振捣器,接入排渣导管或导槽。之后往桩孔中浇注混凝土至孔口附近。如图8(b)。

[0053]

3.旋喷钻进,随钻灌砼。

[0054]

往排渣管内放置带旋喷头的旋喷管,旋喷管与驱动设备连接。启动驱动设备,旋喷管和旋喷头旋转,高压水气射流(注:单管旋喷法只喷出高压水,双重管和三重管则喷出高压水和空气)从旋喷头中喷射出,将切削头内及其下口附近的土体切削下来,并形成泥浆。泥浆顺着旋喷管与排渣管之间的空隙往地表溢出,并通过在地表处排渣导管或导槽排至泥浆池中。

[0055]

随着泥浆的排出,切削头在切削辅助装置的自重及其上覆的混凝土重力以及振捣器的振动作用下随刃脚下切而下沉,同时桩孔内的混凝土面也下降,适时往桩孔内补入混凝土。如此“切削土体

→

泥浆排出

→

切削头下移

→

混凝土面下降

→

补入混凝土”往复,最终切削头到达设计桩孔底标高,关停旋喷设备。如图8(c)(d)。

[0056]

在旋喷钻进过程中,如果发现排渣管偏向(此时旋喷管与排渣管有碰撞摩擦声音),则将排渣管推向另一侧,同时只开启偏向反侧的微型振动器,产生偏向振动,排渣管2逐渐回归中位,切削头1调正。

[0057]

如果旋喷钻进中排渣管下沉与旋喷管下沉不同步,应减慢旋喷管下沉速度,或开启振捣器,使振捣器中的全部微型振动器工作,此时排渣管振动,促使切削头振动,加速切削头刃脚下切。

[0058]

当底部进入偏硬土层或粗粒土层(为桩端持力层)时,适时调整旋喷头中的液气压力、旋喷头下沉速度等。除粗粒土层中的部分粗粒会残留下来外,细粒土或粗粒土层中的细颗粒部分均会转化成泥浆排出桩孔外。

[0059]

4.移除旋喷管,插入pvc注浆管,再卸除排渣管,插入钢筋笼。

[0060]

移除旋喷管与旋喷头,插入底端由单向阀封闭的pvc注浆管至切削头底部,再卸除排渣管,边缓缓上拔边振动排渣管,混凝土将填充拔管后留下的空隙,部分涌入切削面板内置换其中的泥浆,泥浆跟排渣管上浮(注:泥浆比重明显小于混凝土),而原排渣管中的泥浆则在管中上浮。如此边振动边提管,直至排渣管移出桩孔外,留下pvc注浆管于孔中。随后,往桩孔中插入钢筋笼至设计标高。如桩孔内混凝土不足,应往桩孔内补足混凝土,并专用混凝土振捣器密实。如图8(e)。

[0061]

5.注浆固化桩底成桩。

[0062]

待桩孔内混凝土达一定强度时或浇注孔内混凝土28天后,先往注浆管中注入水泥浆置换其中的空气,再通过注浆管往切削面板内注入2~3mpa的水泥浆。高压水泥浆涌入切削头中,搅动其中的残渣,并与之形成残渣混合体,还会在切削头附近土体中、桩土界面处形成劈裂通道,构成网络脉状浆液体。当浆液流量输入基本为0或维持该注浆压力1小时后,关闭注浆管,注浆完成。3~7天后,网络脉状浆液体固化,浆液加固区稳定成形,截断地表外露注浆管成桩。如图8(f)(g)。

[0063]

实施例3深厚流沙层切削辅助装置的实施方式二

[0064]

如图9所示,具体实施步骤如下:

[0065]

1.同实施方法一中的1,如图9(a)。

[0066]

2.同实施方法一中的2,如图9(b)。

[0067]

3.同实施方法一中的3,如图9(c)(d)。

[0068]

4.注浆固化残渣。

[0069]

将旋喷管的水泥浆射流通道开启(针对三重管旋喷管)或更换为水泥浆射流,水泥浆以2~3mpa压力从旋喷头射出,搅动残渣,形成渣浆混合体,同时被置换出的泥浆和稀释的水泥浆顺排渣管排出至地面废浆池内。待排出的废浆是基本没有稀释水泥浆时,关停水泥浆的旋喷。如图9(e)。

[0070]

5.移除排渣管,插入钢筋笼成桩。

[0071]

移除旋喷管与旋喷头,卸除并上提排渣管3~5cm,振动排渣管5~10min,之后再边振动边上拔排渣管,随着排渣管的振动,桩孔内混凝土涌入拔除排渣管而留下的空间中,桩孔内混凝土将得到再次密实,排渣管中的泥浆或水泥浆在随管上浮,如此直至排渣管移出桩孔外。随后,往桩孔中插入钢筋笼至设计标高。如桩孔内混凝土不足,应往桩孔内补足混凝土,并专用混凝土振捣器密实。待混凝土凝固,残渣和水泥浆固化形成渣浆固化体后成桩。如图9(f)(g)。

[0072]

以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1