一种间距可调整的装配式隧道初支钢架体系的制作方法

1.本实用新型涉及隧道施工领域,具体为一种间距可调整的装配式隧道初支钢架体系。

背景技术:

2.在国家西部大开发战略推动下,西部地区铁路和公路隧道越来越多,超大断面软弱围岩地段设计的隧道也越来越多,在此类软岩大变形的隧道建设过程中,通常需要在毛洞开挖后架设钢架及时达到一定强度的支护效果。

3.工程建设中,钢架制作一般在隧道内焊接搭建起来,钢架之间具有一定间距,通常采用连接筋焊接联系。由于钢架间距与结构整体的受力息息相关,按照上述施工方法,钢架需多次测量确定,所采用钢架之间的连接,多为焊接一体化,不能拆卸和调整,耗时耗力,不能循环重复利用,经济效果不佳。

4.目前隧道初支钢架结构体系施做时,难以满足当下安全、高效、快捷的施工需求。

技术实现要素:

5.本实用新型的目的在于提供一种间距可调整的装配式隧道初支钢架体系,该钢架体系可适应隧道初支钢架不同间距的要求,灵活性高,调整方便;各个模块可由机械化生产,制作精度高,受力性能好;所有装配构件轻巧易搬运,拆卸和组装方便,实现可循环利用,经济效果好,节约成本。

6.本实用新型的目的是通过以下技术方案来实现的:

7.一种间距可调整的装配式隧道初支钢架体系,包括若干依次连接的单元架体,相邻两个所述单元架体通过交叉式连接件依次可拉伸式连接,每个所述单元架体均包括弧形钢架和两个直墙钢架,所述弧形钢架的两端通过连接部分别可拆卸连接有直墙钢架;所述交叉式连接件包括两根可伸缩的单元件,两根所述单元件通过转动轴交叉式的转动连接,两根所述单元件的两端与相邻的两个单元架体活动连接。

8.优选地,所述单元件包括转动力臂和两根伸缩力臂,所述转动力臂的两端分别连接有伸缩力臂,所述伸缩力臂与所述转动力臂伸缩连接,两根所述单元架体的转动力臂通过转动轴交叉式的转动连接,所述伸缩力臂远离所述转动力臂的一端分别通过滑槽肋板与相邻的两个单元架体滑动连接。

9.优选地,所述滑槽肋板包括肋板,所述肋板上开设有滑槽,所述肋板的一侧端与所述单元架固定;

10.所述伸缩力臂远离所述转动力臂的一端均连接有连接帽,所述连接帽分别活动穿设有螺钉,所述螺钉远离所述连接帽的一端活动穿过所述滑槽且端头连接有用于限位的螺母。

11.优选地,所述连接部包括两块接头板,两块所述接头板的其中一块与所述直墙钢架的一端连接,两块所述接头板的其中另一块与所述弧形钢架的一端连接,两块所述接头

板通过螺栓组连接。

12.优选地,相邻两个所述单元架体之间设置有若干交叉式连接件。

13.本实用新型的有益效果是:该钢架体系用于隧道初期支护,该钢架体系包括若干依次连接的单元架体,相邻两个单元架体通过交叉式连接件依次可拉伸式连接,通过拉动单元架体,交叉式连接件实现活动拉伸连接相邻的两个单元架体,实现隧道初支钢架整体纵向间距可调节功能;同时直墙钢架和弧形钢架,装配时采用连接部实现隧道初支钢架环向拼接;通过交叉式连接件和滑槽肋板完成隧道初支钢架纵向装配。该钢架体系不仅可适应隧道初支钢架不同间距的要求,灵活性高,调整方便,各个模块可由机械化生产,制作精度高,受力性能好;而且所有装配构件轻巧易搬运,拆卸和组装方便,实现可循环利用,经济效果好。

附图说明

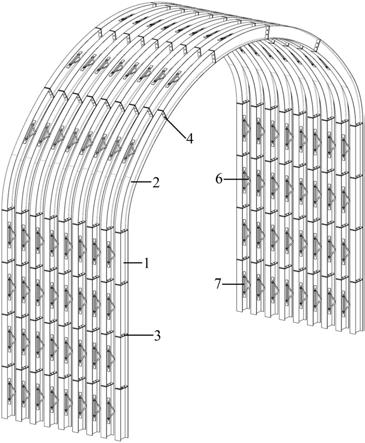

14.图1为本实用新型一种间距可调整的装配式隧道初支钢架体系的结构示意图;

15.图2为本实用新型一种间距可调整的装配式隧道初支钢架体系的交叉式连接件连接结构示意图;

16.图3为本实用新型一种间距可调整的装配式隧道初支钢架体系的交叉式连接件与滑槽肋板连接结构示意图;

17.图中,1-直墙钢架,2-弧形钢架,3-接头板,4-螺栓组,6-交叉式连接件,7-滑槽肋板,401-螺钉,403-连接帽,601-转动轴,602-转动力臂,603-伸缩力臂,701-肋板,702-滑槽。

具体实施方式

18.下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

19.如图1至图3所示,一种间距可调整的装配式隧道初支钢架体系,包括若干依次连接的单元架体,相邻两个单元架体通过交叉式连接件6依次可拉伸式连接,每个单元架体均包括弧形钢架2和两个直墙钢架1,弧形钢架2的两端通过连接部分别可拆卸连接有直墙钢架1;交叉式连接件6包括两根可伸缩的单元件,两根单元件通过转动轴601交叉式的转动连接,两根单元件的两端与相邻的两个单元架体活动连接。该钢架体系用于隧道初期支护,该钢架体系包括若干依次连接的单元架体,相邻两个单元架体通过交叉式连接件6依次可拉伸式连接,通过拉动单元架体,交叉式连接件6实现活动拉伸连接相邻的两个单元架体,实现隧道初支钢架整体纵向间距可调节功能;同时直墙钢架1和弧形钢架2,装配时采用连接部实现隧道初支钢架环向拼接;通过交叉式连接件6与若干单元架体完成隧道初支钢架纵向装配。

20.进一步的,该钢架体系在具体实施的时候,本实施例结合隧道初支钢架施工工艺进行说明:该钢架体系中通过若干拉伸式依次相连的单元架体连接,而每相邻的两个单元架体通过若干交叉式连接件6依次可拉伸式连接,且每个单元架体均包括弧形钢架2和两个直墙钢架1,弧形钢架2的两端通过连接部分别可拆卸连接有直墙钢架1,在实施的时候,弧形钢架2和直墙钢架1可以根据施工现场的需要来预制,每块弧形钢架2和直墙钢架1均可以

通过设计拼接而成,以满足施工的要求,同时为了满足该钢架体系的承重强度和拉伸的质量,每相邻的两个单元架体的弧形钢架2和两个直墙钢架1之间均至少连接有一个交叉式连接件6,并且每个交叉式连接件6相同设置,均包括两根可伸缩的单元件,两根单元件通过转动轴601交叉式的转动连接;每个单元件包括转动力臂602和两根伸缩力臂603,转动力臂602的两端分别连接有伸缩力臂603,伸缩力臂603与转动力臂602伸缩连接,两根单元架体的转动力臂602通过转动轴601交叉式的转动连接,伸缩力臂603远离转动力臂602的一端分别通过滑槽肋板7与相邻的两个单元架体滑动连接。在实施的时候,两根单元件的两端与相邻的两个单元架体活动连接,两个单元件能够在两个单元架体收缩或者拉伸的时候绕着转动轴601转动的同时,两个单元件还能够同步实现收缩或者拉伸,配合单元架体实现距离的调节。

21.进一步的,该钢架体系的直墙钢架1和弧形钢架2腹板侧面焊接有滑槽肋板7,滑槽肋板7包括肋板701,肋板701上开设有滑槽702,肋板701的一侧端与单元架固定,即肋板701每相邻的两个弧形钢架2和两个直墙钢架1分别焊接,肋板701可增加腹板稳定性,滑槽702用于直墙钢架1和弧形钢架2之间的交叉式连接件6的定位。直墙钢架1和弧形钢架2装配工艺一致;以直墙钢架1为例,绕转动轴601转动交叉式连接件6的单元件,该单元件包括转动力臂602和两根伸缩力臂603,转动力臂602的两端分别连接有伸缩力臂603,伸缩力臂603与转动力臂602伸缩连接,两根单元架体的转动力臂603通过转动轴601交叉式的转动连接,伸缩力臂603远离转动力臂602的一端分别通过滑槽肋板7与相邻的两个单元架体滑动连接;即转动轴601转动交叉式连接件6的转动力臂602,以及控制伸缩力臂603的长度实现钢架间距的控制;然后将交叉式连接件6与两块直墙钢架1腹板的滑槽肋板7的滑槽702对应上,采用螺钉401、螺母、连接帽403紧密固定,为了避免螺钉401滑出滑槽702,在远离连接帽403的一侧,即靠近螺母的一侧安装上垫圈,也就是相当于在螺母与肋板701之间安装上了一个垫圈,避免螺母从肋板701开设的滑槽702内滑出。这样便完成直墙钢架1的纵向装配。本实施例中直墙钢架1和弧形钢架2的端面焊接有接头板3;直墙钢架1和弧形钢架2装配工艺一致;以直墙钢架1为例,弧形钢架2的两端通过连接部分别可拆卸连接有直墙钢架1,该连接部包括两块接头板3,两块接头板3的其中一块与直墙钢架1的一端连接,两块接头板3的其中另一块与弧形钢架2的一端连接,两块接头板3通过螺栓组4连接。将焊接有接头板3的直墙钢架1与另外一个直墙钢架1的接头板螺栓孔对应,采用螺栓组4紧密固定。即完成直墙钢架1的环向装配。特别的,本实施例中的纵向和环向装配并不是固定顺序,根据需要可以先纵向装配直边墙的直墙钢架1,然后一块一块装配环向的弧形钢架2;或者是先整环装配直墙钢架1和弧形钢架2,后纵向装配成体。该钢架体系不仅可适应隧道初支钢架不同间距的要求,灵活性高,调整方便,各个模块可由机械化生产,制作精度高,受力性能好;而且所有装配构件轻巧易搬运,拆卸和组装方便,实现可循环利用,经济效果好。

22.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1