一种电牵引的采煤机拖缆系统的制作方法

1.本实用新型涉及一种采煤机,具体的说,涉及了一种电牵引的采煤机拖缆系统。

背景技术:

2.目前,煤矿综采工作面采煤机电缆多数由采煤机直接进行拖拽,在采煤过程中,采煤机会进行多次往返运动,会引起电缆夹板多次打折、堆叠、翻出电缆槽甚至与支架顶梁别卡的现象,不仅影响工作面采煤效率,而且增添了电缆折断与操作触电的风险。特别是在薄煤层工作面,受空间影响,在电缆槽堆叠后很容易与支架顶梁卡死、折断电缆,容易发生漏电等情况,给工作人员的安全造成威胁。

3.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,从而提供一种设计科学、能够保持电缆适度张紧、运行稳定、安全性强的电牵引的采煤机拖缆系统。

5.为了实现上述目的,本实用新型所采用的技术方案是:一种电牵引的采煤机拖缆系统,包括驱动装置、传动机构、电缆槽轨道、拖缆小车、控制分站和采煤机速度采集装置,所述驱动装置通过所述传动机构驱动所述拖缆小车沿所述电缆槽轨道做往复运动,所述拖缆小车上设置有电缆折返转轮,所述控制分站内设置有plc,所述采煤机速度采集装置实时采集采煤机的运动方向和速度信息并传递给所述plc;所述plc根据采煤机的运动方向和速度信息控制所述驱动装置的驱动方向和速度,使所述拖缆小车与采煤机同向、半速运动。

6.基于上述,所述驱动装置包括电机和减速机。

7.基于上述,所述减速机的输出轴上安装有编码器,所述编码器将所述减速机输出轴的转速信息传递给所述plc,以便在运行过程中对所述电机的转速进行补偿、校正。

8.基于上述,所述控制分站内还设置有变频器,所述plc通过所述变频器控制所述电机的转速变化。

9.基于上述,所述传动机构包括链条以及设置在所述链条两端的主动链轮和从动链轮,所述主动链轮安装在所述减速机的输出轴上,所述拖缆小车固定连接在所述链条上。

10.基于上述,它还包括链条张紧机构,所述链条张紧机构包括双向伸缩丝杠、伸缩油缸、为所述伸缩油缸提供工作液的供液油路以及设置在所述伸缩油缸下腔的压力传感器,所述双向伸缩丝杠包括带有内螺纹的套筒和安装在所述套筒两端的两个螺杆,两个所述螺杆的螺纹旋转方向相反,所述伸缩油缸的活塞杆连接所述双向伸缩丝杠的一端,所述从动链轮安装在所述双向伸缩丝杠的另一端,所述压力传感器将测得的所述伸缩油缸下腔的实时压力信息传递给所述plc,所述plc根据所述实时压力信息判断所述链条是否张紧并控制所述伸缩油缸伸缩直到所述链条张紧。

11.基于上述,所述链条张紧装置还包括设置在所述供液油路上的多速缓冲阀、电磁先导阀和设置在所述伸缩油缸内的位移传感器,所述位移传感器将所述伸缩油缸的实时行

程信息传递给所述plc,所述plc通过所述电磁先导阀实现对所述供油油路的通断控制,所述plc通过所述多速缓冲阀实现对所述供油油路工作液流量的控制;当所述伸缩油缸动作时,所述多速缓冲阀采用小流量供液,以保证伸缩精度。

12.基于上述,所述电缆槽轨道包括中心链道和对称设置在所述中心链道两侧的侧边链道,所述链条穿设在所述中心链道和任一所述侧边链道内,所述拖缆小车的中心轴与所述中心链道的中心轴重合,所述拖缆小车由所述中心链道内的链条牵引、行走在所述电缆槽轨道顶部。

13.基于上述,所述电缆槽轨道由多节单轨拼接而成,所述单轨底部设置有电缆槽插板,所述电缆槽插板上开设有固定孔,所述单轨顶板中心对应所述拖缆小车底部开设有牵引通道,所述单轨顶板拼接处设置朝向所述牵引通道的内倾倒角,所述单轨顶板在所述牵引通道的两端设置有外倾倒角。

14.基于上述,所述采煤机速度采集装置为采煤机自带的控制系统或者综采工作面具备的集控中心。

15.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型将所述电缆槽轨道安装在刮板机的电缆槽内,用采煤机的电缆绕过所述电缆折返转轮后折返回去,通过所述采煤机速度采集装置采集采煤机的运动方向和速度,以便所述plc计算所述拖缆小车的跟随速度,再通过控制所述驱动装置的驱动方向和速度,实现所述拖缆小车与采煤机的半速跟随,保持采煤机电缆始终处于张紧状态,避免电缆出现打折、堆叠、翻出电缆槽等现象,其具有设计科学、能够保持电缆适度张紧、运行稳定、安全性强的优点。

16.进一步地,所述编码器方便所述plc对转速输出进行监控,在运行过程中对所述电机的转速进行补偿、校正;所述变频器方便对所述电机的转速进行调节,使所述拖缆小车与采煤机保持半速跟随状态。

17.进一步地,所述控制分站内可设置故障自复位功能,在运行过程中,检测到与采煤机通讯故障或其他故障,可自动控制所述拖缆小车运行至所述从动链轮处或发出警报提醒现场操作人员手动控制将所述拖缆小车运行至所述从动链轮处,避免所述拖缆装置故障影响综采工作面正常生产。

18.进一步地,在使用过程中,所述链条容易松弛,所述链条松弛后也会引起所述伸缩油缸下腔压力的变化,所述压力传感器将实时压力信息传递给所述plc后,所述plc能够判断出所述链条是否处于张紧状态,当处于松弛状态时,所述plc控制所述伸缩油缸伸缩,直到所述实时压力信息重新落入张紧状态范围内,实现对所述链条的张紧调节,当所述伸缩油缸位于极限位置,所述链条仍无法张紧时,可以通过手动调节所述双向伸缩丝杠,使所述链条张紧。

19.进一步地,由于油缸的自动化控制包括信息采集、信息处理、控制信号输出、阀门启闭等多个步骤,存在时间延迟导致伸缩行程精度不高,所述多速缓冲阀和所述位移传感器的设置,能够使所述plc获得所述伸缩油缸的实时行程信息,当所述伸缩油缸动作时,采用小流量供液,可降低时间延迟的影响,提高所述伸缩油缸的行程精度。

20.进一步地,所述拖缆小车行走在所述中心链道顶部,位于电缆槽的中央,避免行走过程中与电缆槽两侧干涉,所述拖缆小车的中心轴与所述中心链道的中心轴重合,可避免牵引方向跑偏;所述采煤机速度采集装置直接采用采煤机自带的控制系统或者综采工作面

具备的集控中心,与所述控制分站对接后,即可方便地将采煤机的状态信息传输给所述plc。

附图说明

21.图1是本实用新型中电牵引的采煤机拖缆系统的工作原理侧视图。

22.图2是本实用新型中电牵引的采煤机拖缆系统的工作原理俯视图。

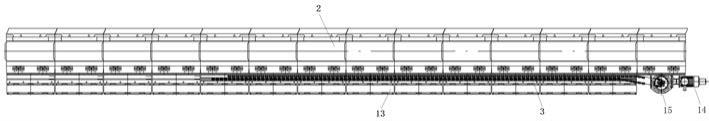

23.图3是本实用新型中电牵引的采煤机拖缆系统的结构示意图。

24.图4是本实用新型中电缆槽轨道的安装结构图。

25.图5是本实用新型中控制分站的控制原理框图。

26.图6是本实用新型中双向伸缩丝杠的结构示意图。

27.图7是本实用新型中单轨顶板的结构示意图。

28.图中:1. 采煤机;2. 刮板运输机;3. 链条;4. 拖缆小车;5. 电缆折返转轮;6. 采煤机电缆;7. 主动链轮;8. 从动链轮;9. 伸缩油缸;10. 电缆槽轨道;11. 中心链道;12. 侧边链道;13. 电缆槽;14. 电机;15. 减速机;16. 双向伸缩丝杠;17. 套筒;18. 螺杆;19. 单轨顶板;20. 牵引通道;21. 外倾倒角;22. 内倾倒角。

具体实施方式

29.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

30.如图1

‑

7所示,一种电牵引的采煤机拖缆系统,包括驱动装置、传动机构、电缆槽轨道10、拖缆小车4、控制分站和采煤机速度采集装置,电缆槽轨道10能够安装在刮板运输机2的电缆槽13内,所述驱动装置通过所述传动机构驱动所述拖缆小车4沿所述电缆槽轨道10做往复运动;所述拖缆小车4上设置有电缆折返转轮5,电缆折返转轮5用于折返采煤机电缆6;所述控制分站内设置有plc,所述plc具体可采用西门子s

‑7‑

1200,所述采煤机速度采集装置具体为采煤机1自带的控制系统或者综采工作面具备的集控中心,与所述控制分站连接后,控制系统或者集控中心实时采集采煤机1的运动方向和速度信息并传递给所述plc;所述plc根据采煤机1的运动方向和速度信息控制所述驱动装置的驱动方向和速度,使所述拖缆小车4与采煤机1同向、半速运动,保持采煤机电缆6始终处于适度张紧状态。

31.所述驱动装置具体包括电机14和减速机15,其中,所述减速机15的输出轴上安装有编码器,所述编码器将所述减速机15输出轴的转速信息传递给所述plc,所述控制分站内还设置有变频器,所述plc通过所述变频器控制所述电机14的转速变化;使用时,所述编码器方便所述plc对转速输出进行监控,以便在运行过程中对所述电机14的转速进行补偿、校正,所述变频器方便对所述电机14的转速进行调节,使所述拖缆小车4与采煤机1保持半速跟随状态。

32.所述控制分站内可设置故障自复位功能,在运行过程中,检测到与采煤机通讯故障或其他故障,可自动控制所述拖缆小车4运行至所述从动链轮8处或发出警报提醒现场操作人员手动控制将所述拖缆小车4运行至所述从动链轮8处,避免所述拖缆装置故障影响综采工作面正常生产。

33.所述传动机构具体包括链条3以及设置在所述链条3两端的主动链轮7和从动链轮8,所述主动链轮7安装在所述减速机15的输出轴上,所述拖缆小车4固定连接在所述链条3

上。

34.具体使用时,将所述电缆槽轨道10安装在刮板运输机2的电缆槽13内,用采煤机电缆6绕过所述电缆折返转轮5后折返回去,通过所述控制系统或者集控中心实时采集采煤机1的运动方向和速度,以便所述plc计算所述拖缆小车4的跟随速度为采煤机1速度的一半,再通过控制所述电机14的驱动方向和速度,实现所述拖缆小车4与采煤机1的半速跟随,保持采煤机电缆6始终处于张紧状态,避免出现打折、堆叠、翻出电缆槽13等现象。

35.为避免在使用过程中所述链条3松弛,该电牵引的采煤机拖缆系统还包括链条张紧机构,所述链条张紧机构包括双向伸缩丝杠16、伸缩油缸9、为所述伸缩油缸9提供工作液的供液油路以及设置在所述伸缩油缸9下腔的压力传感器,所述双向伸缩丝杠16包括带有内螺纹的套筒17和安装在所述套筒17两端的两个螺杆18,两个所述螺杆18的螺纹旋转方向相反,所述伸缩油缸9的活塞杆连接所述双向伸缩丝杠16的一端,所述从动链轮8安装在所述双向伸缩丝杠16的另一端,所述压力传感器将测得的所述伸缩油缸9下腔的实时压力信息传递给所述plc,所述plc根据所述实时压力信息判断所述链条3是否张紧,当处于松弛状态时,所述plc控制所述伸缩油缸9伸缩,直到所述实时压力信息重新落入张紧状态范围内,实现对所述链条3的张紧调节;当所述伸缩油缸9位于极限位置,所述链条3仍无法张紧时,可以通过手动调节所述双向伸缩丝杠16,使所述链条3张紧。

36.为提高控制精度,所述链条张紧装置还包括设置在所述供液油路上的多速缓冲阀、电磁先导阀和设置在所述伸缩油缸9内的位移传感器,所述位移传感器将所述伸缩油缸9的实时行程信息传递给所述plc,所述plc通过所述电磁先导阀实现对所述供油油路的通断控制,所述plc通过所述多速缓冲阀实现对所述供油油路工作液流量的控制;当所述伸缩油缸9动作时,所述多速缓冲阀采用小流量供液,可降低时间延迟的影响,提高所述伸缩油缸的行程精度。

37.为了避免拖缆小车4运动过程中与电缆槽13干涉,所述电缆槽轨道10包括中心链道11和对称设置在所述中心链道11两侧的侧边链道12,所述链条3穿设在所述中心链道11和任一所述侧边链道12内,所述拖缆小车4的中心轴与所述中心链道11的中心轴重合,所述拖缆小车4由所述中心链道11内的链条3牵引、行走在所述电缆槽轨道10顶部,以保证牵引方向不跑偏。

38.为了使拖缆小车4运行更加顺畅,所述电缆槽轨道10由多节单轨拼接而成,所述单轨底部设置有电缆槽插板,所述电缆槽插板上开设有固定孔,所述单轨顶板19中心对应所述拖缆小车4底部开设有牵引通道20,所述单轨顶板19拼接处设置朝向所述牵引通道20的内倾倒角22,所述单轨顶板19在所述牵引通道20的两端设置有外倾倒角21;使用时,外倾倒角21方便转向拼接,所述内倾倒角22方便引导拖缆小车4的运动方向,使其运动更顺畅,所述电缆槽插板方便与电缆槽13底部插接,所述固定孔方便用螺钉固定。

39.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1