一种钻/修井作业环保型管杆存储测量系统的制作方法

1.本实用新型涉及石油工业的机械化修井作业装置,具体地说是一种钻/修井作业环保型管杆存储测量系统。

背景技术:

2.修井作业是油田在开发生产过程中必不可少一项作业措施。目前,大多数油田使用传统的设备作业,至少需要二名工人通过拉拽及搬运的方式,对抽油管杆进行滚动输送及排放,其工作环境恶劣,工人劳动强度大,并且操作过程中存在安全隐患。其次,油管在移运存储过程中存在原油滴落污染,传统工艺中防止污染的做法是将三防布铺在整个修井作业的地面收集油污,由于三防布造价高,且只能使用一次,造成高额费用。管杆在下井时需2-3人停工专门进行测量,增加作业工人劳动强度,人为测量、记录时易产生误差。

3.随着社会的进步和环保法的颁发,越来越严格的环保要求和作业规范要求让传统的作业方式越来越难满足新的作业要求标准。各石油机械生产厂家相继研发出了半自动化的修井管杆处理系统。这种设计在实际应用中没有系统考虑整个修井工艺及环保要求,仍需人力对管杆进行排放,并未广泛接受。

4.因此,有必要实用新型一种钻/修井作业抽油管杆存储维护系统,为日常修井作业提供一个便捷高效的工作平台。

技术实现要素:

5.本实用新型为解决背景技术中存在的上述技术问题,而提供一种钻/修井作业环保型管杆存储测量系统,实现修井过程抽油杆和抽油管的自动排放、分拣,降低劳动强度,提高作业效率,降低修井成本,保护自然环境;自动测量管杆长度,精度高,效率高的优点。

6.本实用新型的技术解决方案是:本实用新型为一种钻/修井作业环保型管杆存储测量系统,其特殊之处在于:所述存储测量系统包括主体管箱、管杆输送系统、管杆移运系统、旋转分层摆放系统和管杆长度测量系统,管杆输送系统、旋转分层摆放系统设置在主体管箱内,管杆移运系统设置在主体管箱上部,杆长度测量系统镶嵌在管杆输送系统中。

7.进一步的,管杆移运系统包括水平移动装置,水平移动装置包括水平主体框架、第一水平传动链轮、第二水平传动链轮、在第一水平传动链轮和第二水平传动链轮上缠绕封闭的水平链条和驱动第一水平传动链轮的水平驱动部件,第一水平传动链轮设置在水平主体框架一端,第二水平传动链轮设置在水平主体框架一端,水平链条上设置有小车,小车上设置有垂直部装,第一水平传动链轮为两个,两个第一水平传动链轮之间通过第一水平传动轴同轴连接,第二水平传动链轮为两个,两个第二水平传动链轮之间通过第二水平传动轴同轴连接,水平链条为两个,分别缠绕封闭在两组第一水平传动链轮和第二水平传动链轮上,小车两侧分别安装可在主体框架内滚动的滚轮,水平移动装置还包括水平调节轴承座,第二水平传动链轮设置在水平调节轴承座上,垂直部装包括垂直框架、垂直导杆、垂直驱动部件,垂直框架设置在小车上,垂直导杆侧面设置有齿条,垂直导杆垂直伸于垂直框架

内,并穿过小车,垂直框架内设置有与齿条啮合的齿轮,垂直驱动部件设置在垂直框架侧面,齿轮与垂直驱动部件连接,垂直部装还包括第一限位轴、第二限位轴、第三限位和第四限位轴,第一限位轴和第二限位轴分别水平横向设置在垂直导杆的侧面的垂直框架的上部和下部,第三限位和第四限位轴分别水平竖向设置在垂直导杆的侧面的垂直框架的上部和下部,垂直部装还包括第一调节轴和第二调节轴,第一调节轴为两个,分别水平横向设置在相对第一限位轴和第二限位轴的垂直导杆的另一侧面的垂直框架的上部和下部,第二调节轴为一个,水平竖向设置在相对第三限位轴和第四限位轴的垂直导杆的另一侧面的垂直框架的中部,垂直部装还包括可调节带座轴承座,第一调节轴和第二调节轴分别设置在可调节带座轴承座上,垂直部装还包括磁铁连接杆和电控磁铁,磁铁连接杆设置在垂直导杆下端,电控磁铁设置磁铁连接杆下端,管杆移运系统为两组,成平行设置。

8.进一步的,旋转分层摆放系统包括水平辅助定位杆、旋转辅助定位杆、立杆和管杆旋转摆放架,水平辅助定位杆和旋转辅助定位杆并排竖直设置在主体管箱内壁同侧,立杆设置在主体管箱内壁的另一侧,管杆旋转摆放架设置在水平辅助定位杆和立杆之间,管杆旋转摆放架一端通过耐磨铜套与水平辅助定位杆连接,另一端为自由端,耐磨铜套下方设置有第一定位片,立杆上对应设置有第二定位片,为管杆旋转摆放架自由端提供定位,立杆底部设置有销轴,销轴上铰接有与立杆平行设置的运输锁定杆,立杆中部设置有可将运输锁定杆锁定的锁销,主体管箱底部设置有可放置最底层管杆旋转摆放架的底层摆放架支架,管杆旋转摆放架上均布有多个限位槽。

9.进一步的,水平辅助定位杆和立杆为三组,成间隔设置,每组水平辅助定位杆和立杆从上到下依次均对应平行设置有多个管杆旋转摆放架。

10.进一步的,管杆旋转摆放架为油管旋转摆放架、油杆旋转摆放架和/或旋转摆放架。

11.进一步的,管杆输送系统包括猫道框架、伸缩部件、驱动部件、顶起部件和固定铰链座,伸缩部件设置在猫道框架上,猫道框架一端设置在固定铰链座上,顶起部件设置在猫道框架中部下方,驱动部件设置在猫道框架上,靠近固定铰链座的一侧,伸缩部件与驱动部件连接,伸缩部件包括伸缩支架、第一小车链轮、第二小车链轮、在第一小车链轮和第二小车链轮上缠绕封闭的小车链条、输送小车和驱动第二小车链轮的小车驱动部件,伸缩支架设置在猫道框架上,并可沿猫道框架横向移动,第一小车链轮、第二小车链轮分别设置在伸缩支架的前后两端,输送小车设置在小车链条上,伸缩部件还包括第一链条护板和第二链条护板,第一链条护板和第二链条护板分别架设在伸缩支架两侧,伸缩部件还包括扶正轮,扶正轮设置在伸缩支架上,位于第一小车链轮的前上方,伸缩部件还包括第一调节轴承座,第一小车链轮设置在第一调节轴承座上,驱动部件包括伸缩连接板、第一猫道链轮、第二猫道链轮、在第一猫道链轮和第二猫道链轮上缠绕封闭的猫道链条和驱动第一猫道链轮的猫道驱动部件,第一猫道链轮设置在猫道框架上,靠近固定铰链座的一端,第二猫道链轮设置在猫道框架后部下方,伸缩连接板设置在猫道链条上,伸缩连接板与伸缩支架连接,驱动部件还包括第二调节轴承座,第二猫道链轮设置在第二调节轴承座上,顶起部件包括上撑杆、下撑杆、下铰链座和电动推缸,下铰链座和电动推缸设置在猫道框架下方,上撑杆一端铰接在猫道框架底部,另一端与下撑杆一端铰接,下撑杆另一端和下铰链座铰接,电动推缸与上撑杆和下撑杆的铰接处连接,管杆输送系统还包括箱式底座,固定铰链座设置在箱式底座

内,下铰链座和电动推缸设置在箱式底座底部。

12.进一步的,管杆长度测量系统包括传感器和移动距离测量装置,所述传感器设置在伸缩支架后部,所述移动距离测量装置和小车驱动部件连接,所述移动距离测量装置为编码器或计数器。

13.进一步的,存储测量系统还包括自动排污系统,自动排污系统设置在主体管箱底部前端,包括吸污管,吸污管支架、渣油泵和液位检测装置,吸污管支架设置在主体管箱底部前端,吸污管设置在吸污管支架上,吸污管进水端安装有可拆卸的过滤网,液位检测装置安装在主体管箱的前端,用于控制自动排污,渣油泵栓结在吸污管上方,排污管和渣油泵连接。

14.进一步的,存储测量系统还包括控制系统,控制系统固定在主体管箱一端,控制系统包括井口防爆操作箱,户外控制柜和检测开关,井口防爆操作箱和检测开关分别与户外控制柜连接,户外控制柜包括主电源配电、管杆输送控制系统、管杆移运控制系统、自动排污控制系统、管杆长度测量控制系统、逻辑控制系统及人机界面hmi,人机界面hmi安装在户外控制柜门上,主电源配电完成380vac的电源通断功能,逻辑控制系统分别与管杆输送控制系统、管杆移运控制系统、自动排污控制系统、管杆长度测量控制系统连接。

15.进一步的,主体管箱底部铺设钢格栅,将底部分为若干腔体,每一部分底腔结构由型材和钢板制成,主体管箱剩余面为开放式。

16.本实用新型具有以下优点:

17.1、本实用新型实现机电液一体化生产,实现修井过程抽油杆和抽油管的自动排放、分拣,降低劳动强度,提高作业效率,降低修井成本,保护自然环境;

18.2、本实用新型设置有控制系统,可实现修井作业过程的抽油管及抽油杆的自动存取,运行状态及数据的监控、数据存储及分析;

19.3、本实用新型结构简单,现场无需安装拆解,一车移运,占地面积小,井场受限小;

20.4、本实用新型设置有自动排污系统,自动废液回灌,自动溢流检测,保证油污不飞溅、不落地,减少废固符合国家及国际环保要求;

21.5、本实用新型的管箱是独立的,可以进行任意组合排放,提高排管容量;

22.6、本实用新型设计有管杆自动摆放就位功能,实现管杆的移运、存储,运行过程自动化程度高、智能排管。

23.7、自动测量管杆长度,精度高,效率高。

24.8、自动化程度提高,每修井队减少操作工2人/班,共计8人。

25.9、占地面积小,减少征地费用,设备重量轻,减少吊车费用,搬迁方便,不需组装、拆解,一车移运,工作效率高,减少特种车辆使用,降低运行成本

附图说明

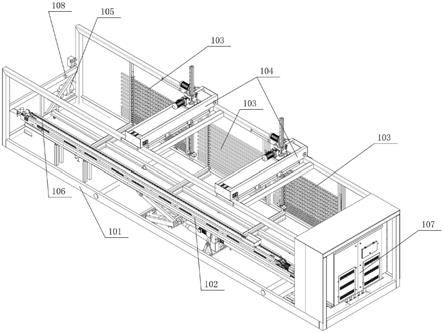

26.图1为本实用新型的总体结构示意图;

27.图2为本实用新型的主视图;

28.图3为本实用新型的管杆输送系统总体结构示意图;

29.图4为图3的a部放大图;

30.图5为图3的b部放大图;

31.图6为本实用新型的管杆输送系统结构的主视图;

32.图7为本实用新型的管杆输送系统结构的运动示意图;

33.图8为本实用新型的旋转分层摆放系统的结构示意图;

34.图9为图8的a部放大图;

35.图10为图8的b部放大图;

36.图11为本实用新型的旋转分层摆放系统的运输锁定状态示意图;

37.图12为图11的a部放大图;

38.图13为图11的b部放大图;

39.图14为本实用新型的旋转分层摆放系统的摆放状态示意图;

40.图15为本实用新型的管杆移运系统结构示意图;

41.图16为本实用新型的水平移动装置的结构示意图;

42.图17为本实用新型的垂直部装的结构示意图;

43.图18为图17的侧视图;

44.图19为本实用新型的自动排污系统的结构示意图;

45.图20为本实用新型的管杆长度测量系统的原理示意图;

46.图21为本实用新型控制系统的框图;

47.图22为本实用新型控制系统的控制原理示意图。

48.附图标记说明如下:

49.101、主体管箱;102、管杆输送系统;103、旋转分层摆放系统;104、管杆移运系统;105、自动排污系统;106、管杆长度测量系统;107、控制系统;108、清洗接口。

50.201、猫道框架;202、伸缩部件;203、运输小车;204、第一小车链轮;205、小车链条;206、第一链条护板;207、第二链条护板;208、小车驱动部件;209、伸缩支架;210、第一调节轴承座;211、扶正轮;212、第二小车链轮;215、伸缩连接板;216、第一猫道链轮;217、第二猫道链轮;218、猫道链条;221、固定铰链座;222、猫道驱动部件;223、电动推缸;224、上撑杆;225、下撑杆;226、下铰链座;227、第二调节轴承座。

51.301、油管旋转摆放架;302、油杆旋转摆放架;303、旋转摆放架;304、水平辅助定位杆;305、旋转辅助定位杆;306、运输锁定杆;307、耐磨铜套;308、第一定位片;309、第二定位片;310、销轴;311、锁销;312、立杆;313底层摆放架支架;314、限位槽。

52.401、水平主体框架;402、水平驱动部件;403、联轴节;404、第一水平传动轴;405、第一水平传动链轮;406、第二水平传动链轮;407、水平链条;408、第二水平传动轴;409、水平调节轴承座;410、小车;416、垂直部装;416-01、垂直框架;416-02、齿条;416-03、齿轮;416-04、垂直驱动部件;416-05、第一限位轴;416-06、第二限位轴;416-07、第三限位轴;416-08、第四限位轴;416-09、第一调节轴;416-10、第二调节轴;416-11、磁铁连接杆;416-12、电控磁铁;416-13、垂直导杆;416-14、可调节带座轴承座;

53.501、吸污管;502、吸污管支架;503、过滤网;504、渣油泵;505、排污管;506、液位检测装置;507、控制开关;

具体实施方式

54.下面结合附图和具体实施例,对本实用新型的总体方案作进一步的详细说明:

55.参见图1、2,本实用新型包括主体管箱101、管杆输送系统102、旋转分层摆放系统103、管杆移运系统104、自动排污系统105、管杆长度测量系统106、控制系统107和清洗接口108。

56.管杆输送系统102、旋转分层摆放系统103、自动排污系统105均设置在主体管箱101内,管杆移运系统104设置在主体管箱101上部,管杆长度测量系统106镶嵌在管杆输送系统102中,控制系统107安装在主体管箱101后端。

57.主体管箱101为型钢焊接而成,尾部为封闭式,剩余面为开放式,底部分为若干腔体,每一部分底腔结构由型材和钢板制成,底部腔是一个污存储腔体,主体管箱101具有有吊装功能和废液收容功能;主体管箱101前端放置在靠近井口处,通过管杆输送系统102承接由上一个流程送来的管杆,管杆输送系统102将管杆送入主体管箱101,管杆移运系统104移运经管杆输送系统102运送来的管杆,管杆移运系统104会将油管或油杆依次摆放到设置于主体管箱101内的旋转分层摆放系统103上,油管排放在主体管箱101内的废液会由设置在主体管箱101底部的自动排污系统105排出,当所有油管收纳入主体管箱101中,并完成清洗和维护后,管杆移运系统104依次将管杆摆放在管杆输送系统102上,通过管杆输送系统102将管杆返回井口处。控制系统107固定在主体管箱101一端,控制立体仓储管箱的智能运行,管杆长度测量系统106通过控制管杆输送系统102采集数据进行计算,可对油管油杆进行长度测量。清洗接口108负责外部清洗设备接入,对管杆进行清洗。

58.下面我们结合图3、4、5、6、7,对本实用新型的管杆输送系统102具体说明:

59.参见图3、4、5、6、7,本实用新型的管杆输送系统102具体实施例的结构由三部分组成:

60.第一部分是架设在猫道框架201上的伸缩部件202,伸缩部件202包括运输小车203、第一小车链轮204、小车链条205、第一链条护板206、第二链条护板207、小车驱动部件208、伸缩支架209、第一调节轴承座210、扶正轮211和第二小车链轮212;伸缩支架209设置在猫道框架201上,输送小车203固定在第一小车链轮204和第二小车链轮212缠绕封闭的小车链条205上。小车驱动部件208驱动第二小车链轮212,使输送小车203在伸缩支架209上运行,第一链条护板206和第二链条护板207分别架设在伸缩支架109两侧,对小车链条205进行防护,扶正轮211设置在伸缩支架209上,位于第一小车链轮204的前上方,负责将承接的管杆扶正。第一小车链轮204可以设置在第一调节轴承座210上,通过第一调节轴承座210对第一小车链轮204的位置可以进行微调。

61.第二部分是驱动部件,驱动部件可以驱动伸缩部件22在猫道框架201上横向移动。驱动部件包括伸缩连接板215、第一猫道链轮216、第二猫道链轮217、猫道链条218、猫道驱动部件222和第二调节轴承座227。伸缩连接板215固定在伸缩支架209后端,伸缩连接板215固定在第一猫道链轮216和第二猫道链轮217缠绕封闭的猫道链条218上。猫道驱动部件222驱动第一猫道链轮216,使伸缩部件202在猫道框架201上伸缩运行。第二猫道链轮217设置在第二调节轴承座227上,通过第二调节轴承座227对第二猫道链轮217的位置可以进行微调。

62.第三部分是顶起部件,包括上撑杆224、下撑杆225、下铰链座226和电动推缸223,固定铰链座221固定在箱式底座内部,猫道框架201一端安装在固定铰链座221上,可以灵活转动,上撑杆224一端铰接在猫道框架201底部,另一端与下撑杆225一端铰接,下撑杆225另

一端和下铰链座226铰接,下铰链座226固定在箱式底座底部,电动推缸223与上撑杆224和下撑杆225的铰接处连接,电动推缸223安装在箱式底座底部。

63.本实用新型的管杆输送系统102使用时,在无工作状态下,猫道框架201与箱式底座底部平行,伸缩部件202未伸出,输送小车203在初始位置。在工作状态下,首先电动缸223通过上撑杆224、下撑杆225顶起猫道框架201,使猫道框架201达到预设角度,然后猫道驱动部件222驱动第一猫道链轮216,带动固定在猫道链条218上的伸缩连接板215,伸缩连接板215带动伸缩部件202前伸出预设长度,随后小车驱动部件208驱动第二小车链轮212,带动固定在小车链条205上的输送小车203向井口方向移动,输送小车203到达指定位置承接管杆。输送小车203承接到管杆时,管杆一端放置在输送小车203上,输送小车203返回初始位置,管杆另一端放置在扶正轮211上,卸掉吊卡,随后电动缸223收回上撑杆224、下撑杆225,伸缩部件202随着猫道框架201放平。反之本实用新型即是往井口送管杆。

64.下面我们结合图8、9、10、11、12、13、14,对本实用新型的旋转分层摆放系统103具体说明:

65.参见图8、9、10、11、12、13、14,旋转分层摆放系统103主要作用是分层摆放管杆,此结构架设在主体管箱101一侧的内壁处,旋转分层摆放系统103包括水平辅助定位杆304、旋转辅助定位杆305、立杆312和油管旋转摆放架301、油杆旋转摆放架302、旋转摆放架303三种不同规格的摆放架,水平辅助定位杆304和旋转辅助定位杆305并排竖直设置在主体管箱101内壁同侧的底座上,立杆312设置在主体管箱101内壁另一侧的底座上,油管旋转摆放架301、油杆旋转摆放架302及旋转摆放架303设置在水平辅助定位杆304和立杆312之间,油管旋转摆放架301、油杆旋转摆放架302及旋转摆放架303一端与水平辅助定位杆304通过耐磨铜套307连接,另一端为自由端,水平辅助定位杆304上设置有第一定位片308,位于耐磨铜套307下方。油管旋转摆放架301、油杆旋转摆放架302及旋转摆放架303可以为多个,立杆312上对应第一定位片308设置有第二定位片309,为油管旋转摆放架301、油杆旋转摆放架302及旋转摆放架303的自由端提供定位。立杆312底部设置有销轴310以及和销轴310铰接运输锁定杆306,铰接运输锁定杆306与立杆312平行设置,通过设置在立杆312的锁销311,在设备运输过程中,可以锁定所有摆放在第二定位片309上的油管旋转摆放架301、油杆旋转摆放架302及旋转摆放架303,防止运输过程中摆放架的位移,主体管箱101底部设置有可放置最底层管杆旋转摆放架的底层摆放架支架313,管杆旋转摆放架上均布有多个限位槽314,摆放管杆时,管杆放置在限位槽314内,以防止管杆发生位移,油管旋转摆放架301上是油管限位槽,油杆旋转摆放架302是油杆限位槽。在本实施例中,水平辅助定位杆304和立杆312为三组,成间隔设置,每组水平辅助定位杆304和立杆312从上到下依次均对应平行设置有多个油管旋转摆放架301、油杆旋转摆放架302或旋转摆放架303。

66.本实用新型的旋转分层摆放系统103工作时,人工由下至上逐层依次将油杆旋转摆放架302及油管旋转摆放架301旋转90度至横向位置,以触碰到旋转辅助定位杆305为到达预设位置,最底层的油杆旋转摆放架302及油管旋转摆放架301放置在底层摆放架支架313上,开始摆放管杆,摆放时,尤其需要注意的是只有在下层管杆旋转摆放架摆放满管杆时才可旋转出高一层的管杆旋转摆放架。在摆满一层管杆时,由于预设层高,上一层的管杆旋转摆放架压在下一层已摆好的管杆上方进行承重,每一层的摆放架均与第一定位片308无接触,水平辅助定位杆304不受管杆重力影响,未工作时,所有摆放架为收起状态。油管旋

转摆放架301、油杆旋转摆放架302、旋转摆放架303上下两侧间的间距根据实际需求设计,在使用过程中起到对管杆的支撑作用。

67.下面我们结合图15、16、17、18,对本实用新型的管杆移运系统104具体说明:

68.参见图15、16、17、18,本实用新型的管杆移运系统104具体实施例的结构由两部分组成:

69.第一部分为水平移动装置,包括水平主体框架401,通过第一水平传动轴404安装在水平主体框架401一端内的两个第一水平传动链轮405,通过第二水平传动轴408、水平调节轴承座409安装在水平主体框架401另一端内的两个第二水平传动链轮406,第一水平传动链轮405和第二水平传动链轮406间缠绕封闭水平链条407,水平驱动部件402通过联轴节403和第一水平传动链轮4105连接,为系统提供动力,小车410固定在水平链条407上,小车410两侧分别安装滚轮,可在主体框架401内的型材上滚动。

70.第二部分为安装在小车410上的垂直部装416,垂直部装416包括焊接件垂直框架416-01,垂直驱动部件416-04安装在垂直框架416-01侧面,齿轮416-03安装在在垂直框架416-01内,与垂直驱动部件416-04连接,垂直驱动部件416-04为系统提供动力,垂直升降动作通过安装了齿条416-02的垂直导杆416-13与齿轮416-03的啮合来实现,垂直导杆416-13垂直伸于垂直框架416-01内,并穿过小车410,安装在垂直框架416-01内部的第一限位轴416-05、第二限位轴416-06、第三限位416-07、第四限位轴416-08和第一调节轴416-09、第二调节轴416-10的联合调节来对垂直导杆416-13扶正,第一限位轴416-05和第二限位轴416-06分别水平横向设置在垂直导杆416-13的侧面的垂直框架416-01的上部和下部,第三限位416-07和第四限位轴416-08分别水平竖向设置在垂直导杆416-13的侧面的垂直框架416-01的上部和下部,第一调节轴416-09为两个,分别水平横向设置在相对第一限位轴416-05和第二限位轴416-06的垂直导杆4116-13的另一侧面的垂直框架416-01的上部和下部,第二调节轴416-10为一个,水平竖向设置在相对三限位416-07和第四限位轴416-08的垂直导杆416-13的另一侧面的垂直框架416-01的中部。第一调节轴416-09和第二调节轴416-10分别设置在可调节带座轴承座416-14上。第一调节轴416-09、第二调节轴416-10三根活动轴通过可调节带座轴承座416-14的安装角度来进行扶正角度微调。磁铁连接杆416-11安装在垂直导杆416-13下端,电控磁铁416-12安装在磁铁连接杆416-11下端,对管杆进行吸附。

71.本实用新型的管杆移运系统104以两组为佳,成平行设置。两个垂直部装416无实际连接,通过控制开始运行,同步上升或下降到指定位置,确保在移运过程中管杆的水平姿态。两个水平移动装置无实际连接,通过控制开始运行,同步运行至指定位置,水平移动装置、垂直部装416和电控磁铁416-12配合动作,完成管杆从存储位至移运位,或从移运位至存储位的动作。

72.在实际应用中,管杆移运系统的104水平驱动部件402为两组,平行对称设置在主体管箱101顶部。本实用新型工作时,首先将旋转分层摆放系统103中的油杆旋转摆放架302人工旋转至横向位置,此时,管杆移运系统104中的两组水平驱动部件402通过联轴节403驱动第一水平传动链轮405带动安装在小车410上的垂直部装416水平运动至管杆输送系统102上方,与此同时,通过垂直驱动部件416-04驱动齿轮416-03,带动垂直导杆416-13向下运动,电控磁铁416-12跟随垂直导杆416-13降下,plc程序控制电控磁铁416-12通电充磁,

电控磁铁416-12吸附放置在管杆输送系统102上的油杆,垂直驱动部件116-04驱动齿轮416-03反向旋转,垂直导杆416-13提升至初始位置,在水平驱动部件402下,第一水平传动链轮405带动水平链条407上的小车410,安装在小车410上的垂直部装416向左移动,移运至油杆旋转摆放架302的油杆槽位上,再通过垂直驱动部件416-04驱动齿轮416-03,带动垂直导杆416-13向下运动,电控磁铁416-12跟随垂直导杆416-13降下,plc程序控制电控磁铁416-12通电消磁,电控磁铁116-12失磁放下油杆,将油杆摆放在油杆旋转摆放架302的油杆槽位上,重复以上过程,继续依次将油杆摆放至该油杆旋转摆放架302,直至将油杆摆放完毕。油杆摆放完毕后,将摆满油杆旋转摆放架302的上方一层的油管旋转摆放架301架旋转至横向位置,继续依次将油管摆放至该油管旋转摆放架301,重复以上过程,直至所有油管摆放完毕。管杆运出主体管箱101的过程中,运行方向与存储刚好相反。

73.下面我们结合图19,对本实用新型的自动排污系统105具体说明:

74.参见图19,自动排污系统105包括焊接在主体管箱101前端的吸污管支架502,吸污管501设置在吸污管支架502上,液位检测装置506安装在主体管箱101的前端,用于控制自动排污,吸污管501进水端安装有可拆卸的过滤网503,渣油泵504栓结在吸污管501上方,排污管505和渣油泵504连接。

75.自动排污系统105工作时,主体管箱101底部的腔体内收集的污水水位达到液位检测装置506的设定值时,控制系统107通过控制开关507控制渣油泵504自动开启,通过底部的腔体外的渣油泵504产生强大的负压吸引力,经吸污管501将经可拆卸的过滤网503初步过滤的污物吸入,由底腔外排污装置将污物经排污管505排出至井口回收,实现了箱体底腔污物和清洗废水的自动排放,也可以进行井口井液回灌功能。

76.下面我们结合图20,对本实用新型的管杆长度测量系统106具体说明:

77.参见图20,管杆长度测量系统包括传感器和移动距离测量装置,所述传感器601设置在伸缩支架209后部,移动距离测量装置和小车驱动部件208连接,其中小车驱动部件208为电机,移动距离测量装置为编码器或计数器。

78.测量过程由运输小车203,第一小车链轮204,小车链条205,小车驱动部件208,扶正轮211,第二小车链轮212配合完成。当测量管杆长度时,管杆放置在扶正轮211和运输小车203上,小车驱动部件208带动第一小车链轮204、小车链条205、第二小车链轮212及运输小车203向前移动,运输小车203经过传感器601时,系统记录运输小车203位置,同时编码器或计数器开始统计第一小车链轮204旋转次数,直到箱式底座的前端挡板碰触管杆前端、运输小车203顶住管杆尾部后,运输小车203停止,系统计算运输小车203移动距离l1,管杆长度等于l减去ll。

79.下面我们结合图21,对本实用新型的控制系统107具体说明:

80.参见图21,控制系统107包含井口防爆操作箱、户外控制柜和检测开关,经由电缆将井口防爆箱、检测开关和户外控制柜连接,如图21所示,井口防爆箱为可移动设备,可放置在井口操作平台上,也可放在地面操作,主要完成设备自动运行和设备应急操作。户外控制柜固定在主体管箱101的一端。配有人机界面。户外控制柜包括主电源配电、管杆输送控制系统、管杆移运控制系统、自动排污控制系统、管杆长度测量控制系统、逻辑控制系统和人机界面。

81.参见图22,操作人员通过井口防爆操作箱对设备进行操作,操作命令通过电缆及

接插件连接进入控制器中,系统通过控制器对系统进行速度、位置、方向的控制,控制器通过通讯对各系统的传动装置发出速度、位置控制的命令,传动装置通过控制电机完成速度、位置的控制。每一电机均配备高精度速度传感器,采集电机的实时转速,反馈到传动装置及控制器中,形成位置闭环控制。在设备运行的轨迹中设置上、下限位对设备进行保护,并通过零位开关防止积累误差的产生。可通过人机界面对设备进行状态监控。控制系统的特点是自动化程度高、精准定位、可与修井机共运管杆,智能排管。

82.本实用新型内容及上述实施例中未具体叙述的技术内容同现有技术。

83.以上,仅为本实用新型公开的具体实施方式,但本实用新型公开的保护范围并不局限于此,本实用新型公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1