一种易于安装的隧道管片嵌缝结构的制作方法

1.本实用新型涉及盾构隧道工程领域,尤其涉及一种易于安装的隧道管片嵌缝结构。

背景技术:

2.盾构隧道衬砌以预制混凝土管片为主,为避免管片拼装时角部混凝土点接触应力过大、混凝土脱落,通常管片拼装后预留宽度一定的接缝,考虑接缝防水要求,管片拼装结束后采用密封胶进行嵌缝处理。

3.两管片在接缝处且靠近外部环境的位置开设有嵌缝槽,使用密封胶进行嵌缝处理时,施工人员需先用钢丝刷清理嵌缝槽内的泥浆,再嵌入聚乙烯泡沫条,将密封胶注入嵌缝槽后,需要将密封胶抹平,并擦除管片外壁上粘附的密封胶。

4.上述技术方案存在以下缺陷:使用密封胶进行嵌缝处理,其操作过程较为复杂繁琐,效率较低。

技术实现要素:

5.为提高隧道管片嵌缝处理的效率,本技术提供一种易于安装的隧道管片嵌缝结构。

6.本技术提供一种易于安装的隧道管片嵌缝结构,采用如下的技术方案:一种易于安装的隧道管片嵌缝结构,包括挤压填充在嵌缝槽中由弹性橡胶制成的主密封条,所述主密封条内部开设有第一空腔,所述第一空腔与外部环境相通,所述第一空腔中设置有与所述主密封条同步形变的支撑架。

7.通过采用上述技术方案,主密封条开有空腔且空腔与外部相通,使主密封条易于发生形变,便于主密封条直接插入到更为狭窄的嵌缝槽中;支撑架使填充在嵌缝槽中的主密封条挤压嵌缝槽内壁,主密封条有效地将两管片接缝处密封。

8.可选的,所述嵌缝结构还包括固接在所述主密封条上的副密封条,所述副密封条内部开设有第二空腔,所述第一空腔与所述第二空腔连通,所述副密封条在远离所述主密封条的一端设置有进出气阀门。

9.通过采用上述技术方案,副密封条挤压填充在嵌缝槽中,进一步提升嵌缝结构的密封效果;进出气阀门能控制主密封条与副密封条的进气量与出气量,最终使主密封封条与副密封条的体积可调,主密封封条与副密封条插入嵌缝槽时,通过抽气缩小主密封封条与副密封条的体积;当主密封封条与副密封条位于嵌缝槽中时,通过充气使主密封条与副密封条膨胀将嵌缝槽填充,有效提高主密封条与副密封条的密封防水效果。

10.可选的,所述进出气阀门包括穿设在所述副密封条上的第一通气管、垂直固接在所述第一通气管外壁上的所述第二通气管、同轴嵌合在所述第一通气管中的活塞盘以及沿所述活塞盘轴线转动设置在所述活塞盘上的活塞杆,所述第一通气管一端位于所述第二空腔中,所述第一通气管外壁与所述副密封条密封固接在一起;所述第一通气管另一端位于

所述副密封条外部且密封固接有端盖;所述活塞杆穿设在所述端盖上并与所述端盖螺纹连接,所述活塞杆远离所述活塞盘的一端位于所述第一通气管外部;所述第二通气管与所述第一通气管相通,所述第二通气管位于所述副密封条外部。

11.通过采用上述技术方案,调节活塞盘的位置,进出气阀门便捷地实现了真空泵对主密封条与副密封条的抽气,并能使主密封条与副密封条保持在收缩状态,利于将嵌缝结构布置在嵌缝槽内;同时进出气阀门也便捷地实现了充气泵对主密封条与副密封条的充气,并能使主密封条与副密封条保持在膨胀状态,继而嵌缝结构将接缝稳定密封。

12.可选的,所述第一通气管内壁上同轴固接有限位环,所述限位环位于所述副密封条与所述第二通气管之间,所述活塞盘背离所述活塞杆的端面能贴合抵压在所述限位环上。

13.通过采用上述技术方案,当活塞盘背离活塞杆的端面能贴合抵压在限位环上时,活塞盘被限位无法继续移动,此时活塞盘位于副密封条与第二通气管之间,将副密封条与第二通气管间的通路阻断,限位环有效地对活塞盘进行定位,以便于活塞盘处于工作位置发挥密封作用。

14.可选的,所述活塞盘圆周面上以及背离所述活塞杆的端面上均固接有橡胶垫。

15.通过采用上述技术方案,活塞盘外周面上的橡胶垫贴合在第一通气管的内壁上,提高了进出气阀门的气密性;背离活塞杆的端面上固接的橡胶垫能贴合抵接在限位环上,进一步提高了进出气阀门的气密性。

16.可选的,所述活塞杆远离所述活塞盘的一端固接有蝶形把手。

17.通过采用上述技术方案,蝶形把手便于人手着力,使人手转动活塞杆更加地省力。

18.可选的,所述支撑架包括沿所述主密封条方向分布且固定在所述主密封条内壁上的固定轴和铰接于所述固定轴上的第一支撑板、第二支撑板,所述第一支撑板和所述第二支撑板均能绕固定轴转动,所述固定轴上套设有使所述第一支撑板和所述第二支撑板互相远离的扭簧,所述第一支撑板背离所述第二支撑板的端面与所述主密封条内壁贴合,所述第二支撑板背离所述第一支撑板的端面与所述主密封条内壁贴合。

19.通过采用上述技术方案,扭簧对第一支撑板和第二支撑板施加作用力,使第一支撑板和第二支撑板互相远离,第一支撑板与第二支撑板均贴合挤压在主密封条内壁上,第一支撑板和第二支撑板将主密封条支撑架设,进一步使主密封条截面具有楔形结构,便于主密封条插入到嵌缝槽中。

20.可选的,所述嵌缝结构还包括设置在两管片间夹缝中的丁腈软木橡胶板。

21.通过采用上述技术方案,丁腈软木橡胶板保持相邻两管片的间距,防止因互相挤压使管片上混凝土的掉落,影响列车的运行安全。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置开设第一空腔的主密封条,以及第一空腔中的可调支撑架,主密封条开有空腔且空腔与外部相通,使主密封条易于发生形变,便于主密封条直接插入到更为狭窄的嵌缝槽中;支撑架使填充在嵌缝槽中的主密封条挤压嵌缝槽内壁,主密封条有效地将两管片接缝处密封;

24.2.通过设置进出气阀门,进出气阀门能控制主密封条与副密封条的进气量与出气量,最终使主密封封条与副密封条的体积可调,主密封封条与副密封条插入嵌缝槽时,通过

抽气缩小主密封封条与副密封条的体积;当主密封封条与副密封条位于嵌缝槽中时,通过充气使主密封条与副密封条膨胀将嵌缝槽填充,有效提高主密封条与副密封条的密封防水效果;

25.3.通过在第一通气管上设置限位环,限位环有效地对活塞盘进行定位,以便于活塞盘处于工作位置发挥密封作用。

附图说明

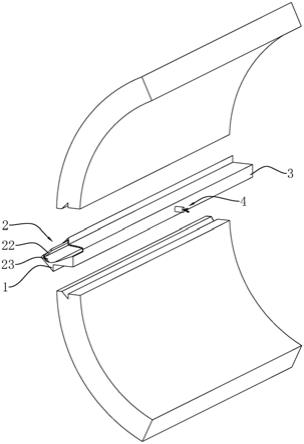

26.图1是本技术实施例中一种易于安装的隧道管片嵌缝结构的结构示意图。

27.图2是本技术实施例中进出气阀门的剖视图。

28.附图标记说明:

29.1、主密封条;11、第一空腔;2、支撑架;21、固定轴;22、第一支撑板;23、第二支撑板;3、副密封条;31、第二空腔;4、进出气阀门;41、第一通气管;42、第二通气管;43、活塞盘;44、活塞杆;45、端盖;46、蝶形把手。

具体实施方式

30.以下结合附图对本技术作进一步详细说明。

31.本技术实施例公开一种易于安装的隧道管片嵌缝结构,如图1所示,包括内部开设有第一空腔11的主密封条1、设置在主密封条1内壁上的支撑架2。两管片在接缝处端面上分别对应开设有凹槽,两凹槽组成嵌缝槽,嵌缝槽与外部环境连通。主密封条1截面为楔形结构,嵌缝槽结构匹配主密封条1结构,有利于将主密封条1直接插入到嵌缝槽中。

32.如图2所示,支撑架2包括固定轴21、第一支撑板22和第二支撑板23,固定轴21固定在主密封条1内部且沿主密封条1分布方向布置,第一支撑板22和第二支撑板23均铰接在固定轴21上。固定轴21上套设有扭簧,扭簧一端抵压在第一支撑板22靠近第二支撑板23的端面上,另一端抵压在第二支撑板23靠近第一支撑板22的端面上。

33.扭簧对第一支撑板22和第二支撑板23施加作用力,使第一支撑板22和第二支撑板23互相远离,第一支撑板22与第二支撑板23均贴合挤压在主密封条1内壁上,第一支撑板22和第二支撑板23将主密封条1支撑架设,进一步使主密封条1截面具有楔形结构,便于主密封条1插入到嵌缝槽中。

34.特别地,主密封条1插入到嵌缝槽的过程中,主密封条1两侧受两管片挤压,第一支撑板22和第二支撑板23能受压互相靠近,主密封条1更易形变继而插入到嵌缝槽中。主密封条1插入到嵌缝槽后,第一支撑板22和第二支撑板23受扭簧作用力将主密封条1抵压在嵌缝槽所对管片端面上,提高了管片接缝处的密封防水效果。

35.为了进一步提升嵌缝结构的密封效果,如图1所示,主密封条1背离楔形结构的一端固接有副密封条3,副密封条3挤压填充在嵌缝槽中。如图2所示,副密封条3内部开设有第二空腔31,第二空腔31与第一空腔11连通形成密闭空腔,副密封条3在远离主密封条1的端面上安装有进出气阀门4。

36.如图2所示,进出气阀门4包括第一通气管41、第二通气管42、活塞盘43、活塞杆44。第一通气管41穿设在副密封条3中,第一通气管41外壁与副密封条3密封固接,第一通气管41一端位于第二空腔31中,另一端位于副密封条3外部;第二通气管42一端垂直固接在第一

通气管41的外壁上,第二通气管42位于副密封条3外部,第二通气管42与第一通气管41连通;第一通气管41远离副密封条3的一端固接有端盖45,活塞盘43同轴嵌合在第一通气管41内部,活塞杆44一端与活塞盘43转动连接,另一端贯穿端盖45后位于第一通气管41外部,活塞杆44与端盖45为螺纹连接。

37.使用主密封条1与副密封条3进行嵌缝处理时,通过将第一空腔11与第二空腔31中的空气抽离,使主密封条1与副密封条3体积缩小,便于将主密封条1与副密封条3塞入到嵌缝槽中。

38.抽气时,将真空泵与第二通气管42相连,转动活塞杆44自由端使活塞盘43向端盖45方向移动,直到第二通气管42经第一通气管41与第二空腔31连通;开启真空泵将抽取第一空腔11和第二空腔31中的空气,当主密封条1与副密封条3体积缩小至易于将主密封条1与副密封条3塞入到嵌缝槽中时,转动活塞杆44使活塞盘43向副密封条3方向移动,当活塞盘43处于副密封条3与第二通气管42之间,活塞盘43将副密封条3与第二通气管42间的通路阻断,关闭真空泵并将真空泵与第二通气管42断开连接。

39.将缩小后的主密封条1与副密封条3放置于嵌缝槽后,对主密封条1与副密封条3进行充气。将充气泵与第二通气管42相连,转动活塞杆44自由端使活塞盘43向端盖45方向移动,直到第二通气管42经第一通气管41与第二空腔31连通;开启充气泵向第一空腔11和第二空腔31中充气,主密封条1与副密封条3膨胀将嵌缝槽填充,同时主密封条1与副密封条3外壁贴合抵压在嵌缝槽所对管片侧壁上,有效提高了主密封条1与副密封条3的密封防水效果。充气完毕后转动活塞杆44使活塞盘43向副密封条3方向移动,当活塞盘43处于副密封条3与第二通气管42之间时,活塞盘43将副密封条3与第二通气管42间的通路阻断,关闭充气泵并将充气泵与第二通气管42断开连接。

40.在主密封条1与副密封条3抽气或者充气结束后,都需要移动活塞盘43使其位于副密封条3与第二通气管42之间,将副密封条3与第二通气管42间的通路阻断,实际操作中由于第一通气管41为封闭式结构,不易观察到活塞盘43使否移动到副密封条3与第二通气管42之间使第一空腔11和第二空腔31与外界隔绝。

41.为了便于对活塞盘43进行定位,以便于活塞盘43发挥密封作用,如图2所示,第一通气管41内壁上同轴固接有限位环,限位环位于副密封条3与第二通气管42之间。旋转活塞杆44使活塞盘43向靠近副密封条3方向运动,当活塞盘43背离活塞杆44的端面能贴合抵压在限位环上时,活塞盘43被限位无法继续移动,此时活塞盘43位于副密封条3与第二通气管42之间,将副密封条3与第二通气管42间的通路阻断。

42.活塞盘43的外周面以及背离背离活塞杆44的端面上均固接有密封橡胶垫,活塞盘43外周面上的橡胶垫贴合在第一通气管41的内壁上,提高了进出气阀门4的气密性;背离活塞杆44的端面上固接的橡胶垫能贴合抵接在限位环上,进一步提高了进出气阀门4的气密性。

43.为便于人手更加省力地转动活塞杆44,如图2所示,活塞杆44远离活塞盘43的一端固接有便于人手着力的蝶形把手46。

44.为保持相邻两管片的间距,以防止其互相挤压造成管片上混凝土的掉落,相邻管片的接缝处嵌有丁腈软木橡胶板。

45.本实用新型的使用过程为:

46.管片铺设后,管片间预留一定宽度的接缝,将丁腈软木橡胶板嵌入接缝处。使用本技术实施例中的隧道管片嵌缝结构进行嵌缝处理时,需要对主密封条1和副密封条3进行抽气。

47.将真空泵与第二通气管42相连,转动蝶形把手46使活塞盘43向端盖45方向移动,直到第二通气管42经第一通气管41与第二空腔31连通,开启真空泵将抽取第一空腔11和第二空腔31中的空气,当主密封条1与副密封条3体积缩小至易于将主密封条1与副密封条3塞入到嵌缝槽中时,转动蝶形把手46使活塞盘43向副密封条3方向移动,当活塞盘43抵压在限位环上时,活塞盘43将副密封条3与第二通气管42间的通路阻断,关闭真空泵并将真空泵与第二通气管42断开连接,抽气过程结束。

48.将缩小后的主密封条1与副密封条3放置于嵌缝槽后,对主密封条1与副密封条3进行充气。

49.将充气泵与第二通气管42相连,转动蝶形把手46使活塞盘43向端盖45方向移动,直到第二通气管42经第一通气管41与第二空腔31连通;开启充气泵向第一空腔11和第二空腔31中充气,主密封条1与副密封条3膨胀将嵌缝槽填充,同时主密封条1与副密封条3外壁贴合抵压在嵌缝槽所对管片侧壁上,充气完毕后转动活塞杆44使活塞盘43向副密封条3方向移动,当活塞盘43抵压在限位环上时,活塞盘43将副密封条3与第二通气管42间的通路阻断,关闭充气泵并将充气泵与第二通气管42断开连接。主密封条1与副密封条3将相邻管片间的接缝密封,有效防止了接缝处渗水的情况发生。

50.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1