一种可膨胀金属管外封隔器的制作方法

1.本实用新型涉及一种可膨胀金属管外封隔器,属于油气开采技术领域。

背景技术:

2.东部油田稠油油藏储量大、区块多,蒸汽吞吐、蒸汽驱是稠油热采的主要开发方式。由于井下温度高(≥300℃),必须采用耐高温的管外封隔器完成环空封隔,从而提高水平井裸眼完井工艺施工井的开发寿命。

3.常用分段工具主要是管外封隔器,密封筒采用的是橡胶材质,而橡胶材料耐温性有限(最高耐温200℃),不能满足热采井高温注汽条件下长效密封的需求。在温度达到300℃以上时,橡胶材料失去原有弹性,发生“流动”现象,橡胶密封件不能胜任高压密封的任务,管外封隔器也就随之失效,不能有效密封环空间隙,井筒完整性因此遭到破坏。由于橡胶的高温老化,常常造成不同产层间的压力窜通,水层出水后含水率迅速上升等情况,这就严重阻碍了稠油油藏的有效开发。

技术实现要素:

4.针对现有技术中所存在的上述技术问题,本实用新型提出了一种可膨胀金属管外封隔器,采用金属坐封组件,例如可膨胀金属外筒以及可膨胀金属环作为管外封隔器密封件,可以承受高温(大于300℃)。保证了高温条件下的环空封隔效果,确保了井筒完整性。

5.本实用新型提出了一种可膨胀金属管外封隔器,包括:

6.中心管,所述中心管上设置有进液孔;

7.设置在所述中心管的外部的坐封组件,所述坐封组件构造成能够在内侧压力的作用下向外展开并坐封;

8.其中,在初始状态时,所述坐封组件与所述进液孔之间处于关闭的状态;在所述中心管内压力增大到一定程度时,所述进液孔与所述坐封组件连通,并向所述坐封组件导入压力使所述坐封组件完成坐封;在完成坐封后,所述坐封组件与所述进液孔之间关闭。

9.本实用新型的进一步改进在于,所述坐封组件包括设置在所述中心管的外部的上部的外保护套,以及设置在中心管的外部的下部的下堵头;所述外保护套与中心管之间设置有金属可膨胀外筒,所述金属可膨胀外筒在内侧压力的作用下膨胀而完成坐封。

10.本实用新型的进一步改进在于,所述金属可膨胀外筒与中心管之间形成腔体,腔体内的压力增大时推动所述金属可膨胀外筒膨胀。

11.本实用新型的进一步改进在于,所述外保护套和所述中心管之间设置有环形空间,所述环形空间连通所述腔体;所述环形空间内设置有启动及关闭机构;所述启动及关闭机构控制所述进液孔连通所述腔体或与所述腔体之间断开。

12.本实用新型的进一步改进在于,所述启动及关闭机构包括启动套和关闭套,所述启动套启动时所述进液孔与所述腔体相连;所述关闭套启动时所述进液孔与所述腔体断开。

13.本实用新型的进一步改进在于,所述启动套设置在所述关闭套的下方,处于靠近所述腔体的位置;并且所述启动套通过启动销钉连接所述外保护套。

14.本实用新型的进一步改进在于,所述关闭套上设置有导液孔,在初始状态时所述导液孔与所述进液孔相连,并且所述关闭套与所述外保护套之间通过关闭销钉相连;在所述关闭销钉断开后,所述导液孔与所述进液孔错开使所述进液孔与所述腔体之间断开。

15.本实用新型的进一步改进在于,所述关闭套在初始位置时与所述环形空间的上端之间具有一定的距离,形成移动空间;所述关闭销钉断开后所述关闭套移动到所述移动空间内并使所述进液孔与所述腔体之间断开;

16.所述外保护套上对应所述移动空间的位置设置有通孔。

17.本实用新型的进一步改进在于,所述通孔上设置有过滤网。

18.本实用新型的进一步改进在于,所述金属可膨胀外筒的外壁上设置有若干环形槽,所述环形槽内设置有可膨胀金属环,并且所述可膨胀金属环的外壁上设置有若干锯齿状结构;

19.在所述金属可膨胀外筒膨胀前所述可膨胀金属环的外径小于所述堵头的外径,所述金属可膨胀外筒膨胀后所述可膨胀金属环的外径大于所述堵头的外径。

20.本实用新型的进一步改进在于,所述中心管的中部设置有限位台阶,所述启动销钉断裂后,所述启动套在液体压力的作用下移动到所述腔体内,并落在所述限位台阶上。

21.本实用新型的进一步改进在于,所述中心管的上端设置有上接头,下端设置有下接头;所述上接头的内侧通过螺纹连接所述中心管,外侧通过螺纹连接所述外保护套,所述上接头的厚度对应所述环形空间的宽度。

22.与现有技术相比,本实用新型的优点在于:

23.本实用新型所述一种可膨胀金属管外封隔器,采用金属坐封组件,例如可膨胀金属外筒以及可膨胀金属环作为管外封隔器密封件,可以承受高温(大于300℃)。保证了高温条件下的环空封隔效果,确保了井筒完整性。

24.本实用新型所述一种可膨胀金属管外封隔器中,金属膨胀外筒和可膨胀金属环作为管外封隔器外径增大后与井壁接触的部件,金属耐温高、强度大,与常规橡胶材料相比优势明显。

25.本实用新型中,可膨胀金属管外封隔器在组装过程中,金属膨胀外筒与外保护套、启动套、中心管组成的内腔中灌满液压油。这样可以防止管外封隔器在下入井内过程中因承受较大的外部液体压力而造成金属膨胀外筒损坏;

26.本实用新型中可膨胀金属管外封隔器坐封后,关闭套可向上移动关闭进液孔,防止后续施工过程中中心管内液体压力对可膨胀金属管外封隔器产生影响。

附图说明

27.下面将结合附图来对本实用新型的优选实施例进行详细地描述,在图中:

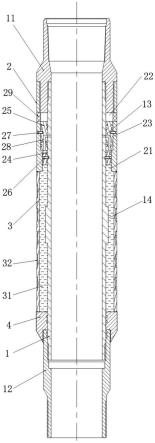

28.图1所示为本实用新型的一个实施例的可膨胀金属管外封隔器的结构示意图,显示了初始的状态;

29.图2所示为本实用新型的一个实施例的可膨胀金属管外封隔器的结构示意图,显示了坐封的状态;

30.图3所示为本实用新型的一个实施例的可膨胀金属管外封隔器的结构示意图,显示了关闭的状态;

31.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

32.在附图中各附图标记的含义如下:

33.1、中心管,

34.2、外保护套,

35.3、金属可膨胀外筒,

36.4、下堵头,

37.11、上接头,

38.12、下接头,

39.13、进液孔,

40.14、限位台阶,

41.21、环形空间,

42.22、移动空间,

43.23、启动及关闭机构,

44.24、启动套,

45.25、关闭套,

46.26、启动销钉,

47.27、关闭销钉,

48.28、导液孔,

49.29、通孔,

50.31、腔体,

51.32、可膨胀金属环。

具体实施方式

52.为了使本实用新型的技术方案及优点更加清楚明白,以下结合附图对本实用新型的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以互相结合。

53.图1示意性地显示了根据本实用新型的一种可膨胀金属管外封隔器,其包括中心管1,中心管1为管状的结构,并且外壁上设置有进液孔13。中心管1的外部设置有坐封组件,坐封组件在内侧压力的作用下向外展开并坐封。在本实施例中,在初始状态时,所述坐封组件与所述进液孔13之间处于关闭的状态;在所述中心管1内压力增大到一定程度时,所述进液孔13与所述坐封组件连通,并向所述坐封组件导入压力使所述坐封组件完成坐封;在完成坐封后,所述坐封组件与所述进液孔13之间关闭。

54.在使用根据本实施例所述的可膨胀金属管外封隔器时,将本实施例所述可膨胀金属管外封隔器安装在完井作业管柱中,初始状态时(如图1所示),坐封组件与进液孔13之间处于关闭的状态,下入井下设计位置后,进液孔13与坐封组件连通(如图2所示),中心管1内的液体进入到坐封组件,在液体压力的作用下膨胀而完成坐封。之后坐封组件与进液孔13

之间关闭(如图3所示)。

55.在一个实施例中,所述坐封组件包括外保护套2、金属可膨胀外筒3和下堵头4,外保护套2设置在中心管1的外部的上部,下堵头4设置在中心管1的外部的下部,金属可膨胀外筒3设置在外保护套2和下堵头4之间。金属可膨胀外筒3在内侧压力的作用下膨胀而完成坐封。

56.在根据本实施例所述的可膨胀金属管外封隔器中,通过金属可膨胀外筒3在压力的作用下膨胀而坐封的方式,不需要橡胶密封零件,可以承受高温(大于300℃)。当油井采用热采开发时,井筒在高温蒸汽作用下温度可达到300℃以上。常规管外封隔器的胶筒在此温度下发生变形甚至碳化,无法保持橡胶材料与井壁的紧密接触,这样就造成环空封隔失效。可膨胀金属管外封隔器在高温下仍可正常工作,保证了高温条件下的环空封隔效果,确保了井筒完整性。

57.在一个实施例中,所述金属可膨胀外筒3与中心管1之间形成腔体31,腔体31内的压力增大时推动所述金属可膨胀外筒3膨胀。

58.膨胀金属管外封隔器在组装过程中,金属可膨胀外筒3与中心管1之间的腔体31中可以灌满液压油,这样可以防止本实施例所述可膨胀金属管外封隔器在下入井内过程中因承受较大的外部液体压力而造成金属可膨胀外筒3损坏。

59.在一个实施例中,所述外保护套2和所述中心管1之间设置有环形空间21,所述环形空间21的下端连通所述腔体31。环形空间21内设置有启动及关闭机构23,所述启动及关闭机构23控制所述进液孔13连通所述腔体31或与所述腔体31之间断开。

60.在下入根据本实施例所述可膨胀金属管外封隔器后,通过启动及关闭机构23开启进液孔13与腔体31之间的通道(如图1所示),使进液孔13连通所述腔体31,这时中心管1连通腔体31,中心管1内的流体流入腔体31使腔体31内的压力增大,腔体31内的压力推动金属可膨胀外筒3膨胀并坐封(如图2所示)。当坐封完成后,启动及关闭机构23控制所述进液孔13与腔体31之间断开,使腔体31内的压力保持稳定,始终保持坐封状态(如图3所示)。

61.在一个实施例中,所述启动及关闭机构23包括启动套24和关闭套25,所述启动套24在初始状态时挡住所述进液孔13、关闭套25与腔体31之间的空间,启动后,启动套24移开并进入腔体31内,这时所述进液孔13与所述腔体31通过关闭套25相连。在坐封完成后,所述关闭套25启动并移开原来位置,使所述进液孔13与所述腔体31断开。

62.在使用根据本实施例所述可膨胀金属管外封隔器时,将本实施例所述可膨胀金属管外封隔器安装在完井作业管柱中,初始状态时(如图1所示),启动套24挡住进液孔13与腔体31之间,下入井下设计位置后,启动套24启动并滑落到腔体31内,进液孔13与腔体31通过关闭套25连通,中心管1内的液体进入到金属可膨胀外筒3,金属可膨胀外筒3在液体压力的作用下膨胀而完成坐封。之后移动关闭套25,关闭套25关闭腔体31与进液孔13之间的通道(如图2所示)。

63.在一个实施例中,所述启动套24设置在所述关闭套25的下方,处于靠近所述腔体31的位置;并且所述启动套24通过启动销钉26连接所述外保护套2。

64.当中心管1内的压力增大到一定值时,启动销钉26在压力的作用下会断裂,这样,启动套24与外保护套2之间失去连接,启动套24在液体压力的推动作用下向下移动而进入到腔体31内。由于腔体31的宽度大于环形空间21的宽度,启动套24不会挡住腔体31内的流

体流动。失去启动套24的阻挡后,中心管1内的流体进入到腔体31内,从而使腔体31内的压力增大,使金属可膨胀外筒3膨胀而坐封。

65.在一个实施例中,所述关闭套25上设置有导液孔28,在初始状态时所述导液孔28与所述进液孔13相连,并且所述关闭套25与所述外保护套2之间通过关闭销钉27相连;在所述关闭销钉27断开后,所述导液孔28与所述进液孔13错开使所述进液孔13与所述腔体31之间断开。

66.在根据本实施例所述的可膨胀金属管外封隔器中,关闭套25为圆筒状的结构,其导液孔28分成两段,一段为沿径向向内设置的部分,另一段是沿轴线设置的部分。其中,径向设置的部分与进液孔13在初始状态时相对,并相连通;轴向设置的部分在初始状态时对准所述开启套,当开启套移开后连通腔体31。

67.在坐封完成后,(如图2所示)中心管1内的流体进入到腔体31内后,腔体31内的压力增大使关闭套25收到的轴向压力增大,当轴向压力增大到一定值时,关闭销钉27断裂,在轴向压力的推动作用下,关闭套25向上移动,其沿径向的一端导液孔28与进液孔13错开,使进液孔13与腔体31之间失去连通(如图3所示)。

68.在一个实施例中,所述关闭套25在初始位置时与所述环形空间21的上端之间具有一定的距离,形成移动空间22(移动空间22为环形空间21的上半部分)。所述关闭销钉27断开后所述关闭套25移动到所述移动空间22内并使所述进液孔13与所述腔体31之间断开。

69.所述外保护套2上对应所述移动空间22的位置设置有通孔29。

70.在根据本实施例所述封隔器中,移动空间22可容纳关闭套25移动,使关闭套25在关闭时能够稳定在移动空间22内,保持导液孔28和进液孔13处于错开的状态。外保护套2的通孔29能够连通移动空间22和外部环空,保证关闭套25上移过程中移动空间22内的流体能够顺利排出,不会对关闭套25的移动带来阻力。

71.在一个优选的实施例中,所述通孔29上设置有过滤网,过滤网能够保证液体流动而过滤泥沙,保证泥沙不会进入到移动空间22内。

72.在一个实施例中,所述金属可膨胀外筒3的外壁上设置有若干环形槽,所述环形槽内设置有可膨胀金属环32,并且所述可膨胀金属环32的外壁上设置有若干锯齿状结构;

73.在所述金属可膨胀外筒3膨胀前所述可膨胀金属环32的外径小于所述堵头的外径,所述金属可膨胀外筒3膨胀后所述可膨胀金属环32的外径大于所述堵头的外径。

74.在初始状态时,(如图1所示)由于所述金属可膨胀外筒3膨胀前所述可膨胀金属环32的外径小于所述堵头的外径,保证可膨胀金属环32的外壁的锯齿状结构不会影响下入井下的过程。所述金属可膨胀外筒3膨胀后所述可膨胀金属环32的外径大于所述堵头的外径(如图3所示),使可膨胀金属环32外壁上的锯齿状结构卡接在套管上,从而与套管相连,完成坐封。

75.在一个实施例中,所述中心管1的中部设置有限位台阶14,所述启动销钉26断裂后,所述启动套24在液体压力的作用下移动到所述腔体31内,并落在所述限位台阶14上。

76.在一个实施例中,所述中心管1的上端设置有上接头11,下端设置有下接头12,上接头11和下接头12用于连接上下游的其他组件。所述上接头11的内侧通过螺纹连接所述中心管1,外侧通过螺纹连接所述外保护套2,所述上接头11的厚度对应所述环形空间21的宽度。

77.在使用根据本实施例所述的可膨胀金属外封隔器的过程中,组装根据本实施例所述封隔器,并通过上接头11和下接头12将本实施例所述封隔器安装在完井作业管柱中。将本实施例所述封隔器下放到井下设置位置,(如图1所示)增加中心管1内的压力,压力通过进液孔13、导液孔28施加到启动套24上,在压力增大到一定值时启动销钉26被剪断,这时启动套24与外保护套2之间分离,并在压力的推动作用下,启动套24向下移动到腔体31内,并落到限位台阶14上。

78.这样,关闭套25上的导液孔28就能够连通进液孔13与腔体31,使中心管1内的流体进入到腔体31内,在流体压力的作用下金属可膨胀外筒3开始膨胀。当金属可膨胀外筒3的外壁上的锯齿状结构卡接在套管上时,金属可膨胀外筒3与套管相连,完成坐封(如图2所示)。

79.完成坐封后,腔体31的体积不再发生变化,其内部的压力增大后会对关闭套25施加压力,当压力增大到一定值时,关闭销钉27被剪断,关闭套25在压力的推动作用下向上移动,从而移动到移动空间22内。移动空间22内的流体通过通孔29流出。

80.这时,关闭套25上的导液孔28与进液口错开,中心管1内的流体无法通过进液孔13流到腔体31内,从而关闭。这样就能保持坐封状态(如图3所示)。

81.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和/或修改,根据本实用新型的实施例作出的变更和/或修改都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1