钻机用卸杆装置的制作方法

1.本实用新型涉及机械设备技术领域,尤其是涉及一种钻机用卸杆装置。

背景技术:

2.潜孔钻机广泛应用于采矿、冶金、建筑、机械加工等各个领域,进行基础施工、隧道开挖、勘探、采石、采矿作业爆破孔的钻凿等工作。潜孔钻机在钻凿工作完成后或工作过程中需要进行卸杆/换杆操作,而潜孔钻机的卸杆/换杆操作一般是通过卸杆装置完成。潜孔钻机上一般安装有两根螺纹连接的钻杆或者是螺纹连接的钻杆和冲击器,卸杆装置通过拧松两根钻杆之间或钻杆与冲击器之间的螺纹连接结构,从而实现卸杆/换杆操作。卸杆装置的性能不仅关系到工人的劳动强度及生产的安全性,而且直接影响钻杆的使用寿命和钻机的工作效率。

3.专利cn200420034906.7公开了一种潜孔钻机多功能全液压卸杆装置,该卸杆装置设有二个通过铰接方式连接并可相互转动的夹杆器a和b,每一个夹杆器分别由二个夹杆缸及二个夹杆爪和夹杆架组成,四个夹杆缸均为双行程双作用液压缸,夹杆架上开有可供夹杆爪移动的导向槽;夹杆器a通过夹杆架固定于钻机钻架上,在钻架和夹杆器a间设有一个卸杆油缸,夹杆器b在卸杆油缸作用下能够以夹杆架为轴心相对于夹杆器a转动,从而实现卸杆/换杆操作。

4.但上述的卸杆装置中的夹杆器a仅靠卸杆油缸将夹杆器a拉住,即夹杆器a通过卸杆油缸与钻架相连,从而对夹杆器a进行限位,夹杆器a没有进行轴向(上下方向)固定,导致夹杆器a在使用时容易轴向上下窜动,且使用一段时间后,对卸杆油缸的损害较大(在使用过程中,夹杆器a容易受到冲击头上拉时的外力冲击,导致夹杆器a被撞坏),导致卸杆油缸的寿命变短。同时,上述的卸杆装置中夹杆器的摆动角度受钻架的限制,导致夹杆器的转动角度较小,使得卸杆效率较低。而且上述的卸杆装置中卸杆油缸同时与钻架和夹杆器a相连,使得整体的装配性和互换性较差(即不能完全实现卸杆装置的模块化),不便于卸杆装置的安装、拆卸和更换。

技术实现要素:

5.本实用新型的目的是提供一种钻机用卸杆装置,旨在解决上述背景技术存在的不足,通过第一支座对第一摆动座进行轴向限位,防止第一摆动座在工作时上下窜动,同时第一支座能够有效地抵挡外力冲击,从而避免对第一摆动座和卸杆油缸造成损害。

6.本实用新型提供一种钻机用卸杆装置,包括从上至下依次设置的第一摆动座和第二摆动座,所述钻机用卸杆装置还包括从上至下依次设置的第一支座、第二支座和第三支座,所述第一支座位于所述第一摆动座上方,所述第一支座与所述第一摆动座的顶部铰接,所述第二支座位于所述第一摆动座和所述第二摆动座之间,所述第二支座同时与所述第一摆动座的底部和所述第二摆动座的顶部铰接,所述第三支座位于所述第二摆动座下方,所述第三支座与所述第二摆动座的底部铰接。

7.进一步地,所述第一支座上设有第一凸台,所述第一摆动座的顶部设有第一通孔,所述第一凸台插入在所述第一通孔内。

8.进一步地,所述第一支座包括第一固定块和第一连接块,所述第一固定块与所述第一连接块远离所述第一摆动座的一端相连,所述第一连接块位于所述第一摆动座上方,所述第一凸台设置于所述第一连接块上,所述第一凸台由所述第一连接块的底面向下延伸凸出。

9.进一步地,所述第二支座上设有上下相对设置的第二凸台和第三凸台,所述第一摆动座的底部设有第二通孔,所述第二摆动座的顶部设有第三通孔,所述第二凸台插入在所述第二通孔内,所述第三凸台插入在所述第三通孔内。

10.进一步地,所述第二支座包括第二固定块和第二连接块,所述第二固定块与所述第二连接块远离所述第一摆动座的一端相连,所述第二连接块位于所述第一摆动座和所述第二摆动座之间,所述第二凸台和所述第三凸台均设置于所述第二连接块上,所述第二凸台由所述第二连接块的顶面向上延伸凸出,所述第三凸台由所述第二连接块的底面向下延伸凸出。

11.进一步地,所述第三支座上设有第四凸台,所述第二摆动座的底部设有第四通孔,所述第四凸台插入在所述第四通孔内。

12.进一步地,所述第三支座包括第三固定块和第三连接块,所述第三固定块与所述第三连接块远离所述第二摆动座的一端相连,所述第三连接块位于所述第二摆动座下方,所述第四凸台设置于所述第三连接块上,所述第四凸台由所述第三连接块的顶面向上延伸凸出。

13.进一步地,所述第一支座上设有第一锁固装置,所述第三支座上设有第二锁固装置,所述第一锁固装置用于固定所述第一支座和所述第一摆动座,所述第二锁固装置用于固定所述第三支座和所述第二摆动座。

14.进一步地,所述第一锁固装置包括具有伸缩功能的第一推拉杆,所述第一支座上设有第一穿孔,所述第一摆动座上设有第二穿孔,当所述第一推拉杆向下伸出同时插入至所述第一穿孔和所述第二穿孔内时,所述第一支座和所述第一摆动座相固定;所述第二锁固装置包括具有伸缩功能的第二推拉杆,所述第三支座上设有第三穿孔,所述第二摆动座上设有第四穿孔,当所述第二推拉杆向上伸出同时插入至所述第三穿孔和所述第四穿孔内时,所述第三支座和所述第二摆动座相固定。

15.进一步地,所述钻机用卸杆装置还包括卸杆油缸,所述卸杆油缸的两端分别与所述第一摆动座和所述第二摆动座铰接。

16.进一步地,所述钻机用卸杆装置还包括第一耳板、第二耳板、第一旋转轴和第二旋转轴,所述第一耳板固定在所述第一摆动座的一侧,所述第二耳板固定在所述第二摆动座的一侧,所述第一旋转轴与所述第一耳板相连,所述第二旋转轴与所述第二耳板相连,所述卸杆油缸的两端分别与所述第一旋转轴和所述第二旋转轴铰接。

17.进一步地,所述第一支座、所述第二支座和所述第三支座均设有上下贯穿的容纳孔,所述容纳孔用于容置钻杆。

18.本实用新型提供的钻机用卸杆装置,通过第一支座、第二支座和第三支座与第一摆动座和第二摆动座铰接,为第一摆动座和第二摆动座提供良好的支撑和轴向(上下方向)

限位,结构稳定可靠,且第一支座、第二支座和第三支座不影响第一摆动座和第二摆动座的相对转动;同时通过第一支座对第一摆动座进行轴向限位,能够防止第一摆动座在工作时上下窜动,而且第一支座能够有效地抵挡冲击头上拉时的外力冲击,从而避免对第一摆动座和卸杆油缸造成损害。

附图说明

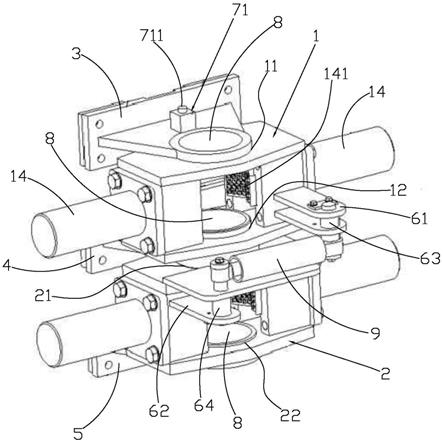

19.图1为本实用新型实施例中钻机用卸杆装置的立体结构示意图。

20.图2为图1的侧视图。

21.图3为图1中第一支座的结构示意图。

22.图4为图1中第二支座的结构示意图。

23.图5为图1中第三支座的结构示意图。

具体实施方式

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

25.本实用新型的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

26.本实用新型的说明书和权利要求书中所涉及的上、下、左、右、前、后、顶、底等(如果存在)方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,方位词的使用不应限制本技术请求保护的范围。

27.如图1至图5所示,本实用新型实施例提供的钻机用卸杆装置,尤其适用于潜孔钻机。该卸杆装置包括从上至下依次设置的第一摆动座1和第二摆动座2,该钻机用卸杆装置还包括第一支座3、第二支座4和第三支座5,第一支座3、第二支座4和第三支座5从上至下依次设置。第一支座3位于第一摆动座1上方,第一支座3与第一摆动座1的顶部铰接;第二支座4位于第一摆动座1和第二摆动座2之间,第二支座4同时与第一摆动座1的底部和第二摆动座2的顶部铰接;第三支座5位于第二摆动座2下方,第三支座5与第二摆动座2的底部铰接。

28.进一步地,如图1至图3所示,在本实施例中,第一支座3上设有第一凸台321,第一摆动座1的顶部设有第一通孔11,第一凸台321插入在第一通孔11内,从而使第一摆动座1能够相对于第一支座3旋转。

29.具体地,如图1至图3所示,在本实施例中,第一支座3包括第一固定块31和第一连接块32,第一固定块31与第一连接块32远离第一摆动座1的一端相连,第一连接块32位于第一摆动座1的上方,第一固定块31位于第一摆动座1的一侧。第一凸台321设置于第一连接块32上,第一凸台321由第一连接块32的底面向下延伸凸出。

30.进一步地,如图1、图2及图4所示,在本实施例中,第二支座4上设有上下相对设置的第二凸台421和第三凸台422,第一摆动座1的底部设有第二通孔12,第二摆动座2的顶部设有第三通孔21,第二凸台421插入在第二通孔12内,第三凸台422插入在第三通孔21内,从而使第一摆动座1和第二摆动座2均能够相对于第二支座4旋转。

31.具体地,如图1、图2及图4所示,在本实施例中,第二支座4包括第二固定块41和第

二连接块42,第二固定块41与第二连接块42远离第一摆动座1的一端相连,第二连接块42位于第一摆动座1和第二摆动座2之间,第二固定块41位于第一摆动座1和第二摆动座2的一侧。第二凸台421和第三凸台422均设置于第二连接块42上,第二凸台421由第二连接块42的顶面向上延伸凸出,第三凸台422由第二连接块42的底面向下延伸凸出。

32.进一步地,如图1、图2及图5所示,在本实施例中,第三支座5上设有第四凸台521,第二摆动座2的底部设有第四通孔22,第四凸台521插入在第四通孔22内,从而使第二摆动座2能够相对于第三支座5旋转。

33.具体地,如图1、图2及图5所示,在本实施例中,第三支座5包括第三固定块51和第三连接块52,第三固定块51与第三连接块52远离第二摆动座2的一端相连,第三连接块52位于第二摆动座2的下方,第三固定块51位于第二摆动座2的一侧。第四凸台521设置于第三连接块52上,第四凸台521由第三连接块52的顶面向上延伸凸出。

34.具体地,第一支座3的第一固定块31、第二支座4的第二固定块41以及第三支座5的第三固定块51均通过燕尾槽的形式安装在钻机的推进梁(图未示)的滑轨上,使得第一支座3、第二支座4和第三支座5均能够沿着推进梁在滑轨上滑动。在安装时,先将第二摆动座2安装在第三支座5上,再将第二支座4安装在第二摆动座2上,然后将第一摆动座1安装在第二支座4上,再将第一支座3安装在第一摆动座1上,使得第一支座3、第一摆动座1、第二支座4、第二摆动座2和第三支座5从上至下依次配合压紧,最后再将第一支座3、第二支座4和第三支座5通过螺栓固定在推进梁上。本实施例通过第一支座3、第二支座4和第三支座5与第一摆动座1和第二摆动座2铰接,为第一摆动座1和第二摆动座2提供良好的支撑和轴向(上下方向)限位,结构稳定可靠,且第一支座3、第二支座4和第三支座5不影响第一摆动座1和第二摆动座2的相对转动。同时通过第一支座3对第一摆动座1进行轴向限位,能够防止第一摆动座1在工作时上下窜动,而且第一支座3能够有效地抵挡冲击头(图未示)上拉时的外力冲击,从而避免对第一摆动座1和卸杆油缸9造成损害。

35.进一步地,如图1及图2所示,在本实施例中,钻机用卸杆装置还包括卸杆油缸9,卸杆油缸9(液压装置)的两端分别与第一摆动座1和第二摆动座2铰接。卸杆油缸9的伸缩能够驱动第一摆动座1和第二摆动座2之间的相对转动,从而进行卸杆操作。同时,该连接结构不受钻架(图未示)、推进梁等结构的限制,大大增加第一摆动座1和第二摆动座2之间的转动角度,从而提高卸杆效率。

36.具体地,如图1及图2所示,在本实施例中,钻机用卸杆装置还包括第一耳板61、第二耳板62、第一旋转轴63和第二旋转轴64,第一耳板61固定在第一摆动座1的一侧,第二耳板62固定在第二摆动座2的一侧,第一旋转轴63与第一耳板61相连,第二旋转轴64与第二耳板62相连,卸杆油缸4的两端分别与第一旋转轴63和第二旋转轴64铰接。

37.进一步地,如图1及图2所示,在本实施例中,第一支座3上设有第一锁固装置71,第三支座5上设有第二锁固装置72,第一锁固装置71用于固定第一支座3和第一摆动座1,第二锁固装置72用于固定第三支座5和第二摆动座2。

38.具体地,如图1及图2所示,在本实施例中,第一锁固装置71为电磁推拉杆装置,第一锁固装置71包括具有伸缩功能的第一推拉杆711,第一支座3上设有第一穿孔33,第一摆动座1上设有第二穿孔13,当第一推拉杆711向下伸出并同时插入至第一穿孔33和第二穿孔13内时,第一支座3和第一摆动座1相固定;当第一推拉杆711向上缩回并从第一穿孔33和第

二穿孔13内脱离时,第一支座3和第一摆动座1能够相对转动。第二锁固装置72为电磁推拉杆装置,第二锁固装置72包括具有伸缩功能的第二推拉杆721,第三支座5上设有第三穿孔53,第二摆动座2上设有第四穿孔23,当第二推拉杆721向上伸出并同时插入至第三穿孔53和第四穿孔23内时,第三支座5和第二摆动座2相固定;当第二推拉杆721向下缩回并从第三穿孔53和第四穿孔23内脱离时,第三支座5和第二摆动座2能够相对转动。即通过控制第一锁固装置71和第二锁固装置72的锁止和解锁,能够选择让第一摆动座1和第二摆动座2中的其中一者旋转或者两者同时旋转,实现了不同工况下的工作模式,提高了使用的便利性。

39.进一步地,如图3至图5所示,在本实施例中,第一支座3、第二支座4和第三支座5均设有上下贯穿的容纳孔8,该容纳孔8用于容置钻杆(图未示)。

40.具体地,如图1所示,在本实施例中,第一摆动座1包括左右相对设置的两个夹杆油缸14,每个夹杆油缸14的油缸杆(图未示)上均固定有夹杆抓手141。第二摆动座2的结构与第一摆动座1的结构相同,在此不赘述。第一摆动座1和第二摆动座2均通过两个夹杆油缸14分别驱动两个夹杆抓手141向内或向外移动,即可实现对钻杆、冲击器(图未示)以及回转头过渡接头(图未示)的夹紧或放松。同时,在夹紧状态下,卸杆油缸9驱动第一摆动座1和第二摆动座2相对转动,即可拧松两根钻杆之间或钻杆与冲击器之间的螺纹连接结构,从而实现卸杆/换杆操作。

41.本实施例提供的钻机用卸杆装置的优点在于:

42.1、通过第一支座3、第二支座4和第三支座5与第一摆动座1和第二摆动座2铰接,为第一摆动座1和第二摆动座2提供良好的支撑和轴向(上下方向)限位,结构稳定可靠,且第一支座3、第二支座4和第三支座5不影响第一摆动座1和第二摆动座2的相对转动;

43.2、通过第一支座3对第一摆动座1进行轴向限位,解决第一摆动座1的轴向限位问题,能够防止第一摆动座1在工作时上下窜动;而且在工作过程中若操作不当,第一摆动座1可能会被冲击头上拉时撞坏,第一支座3能够有效地抵挡冲击头上拉时的外力冲击,从而避免对第一摆动座1和卸杆油缸9造成损害;

44.3、卸杆油缸9的两端分别与第一摆动座1和第二摆动座2相连,而未将卸杆油缸9固定在推进梁上,使得卸杆装置整体的装配性和互换性较好(即实现卸杆装置的模块化),从而便于卸杆装置的安装、拆卸和更换;

45.4、通过将卸杆油缸9的两端分别与第一摆动座1和第二摆动座2相连,第一摆动座1和第二摆动座2在卸杆油缸9的伸缩驱动下均能够发生转动,从而摆脱钻架、推进梁等结构的限制,大大增加第一摆动座1和第二摆动座2之间的转动角度,提高卸杆效率;

46.5、本实施例在第一支座3上设置第一锁固装置71,在第三支座5上设置第二锁固装置72,通过控制第一锁固装置71和第二锁固装置72的锁止和解锁,能够选择让第一摆动座1和第二摆动座2中的其中一者旋转或者两者同时旋转,实现了不同工况下的工作模式,提高了使用的便利性。

47.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1