一种隧道开挖台车的制作方法

1.本实用新型属于隧道施工技术领域,具体涉及一种隧道开挖台车。

背景技术:

2.随着山岭隧道施工项目的逐年增加,钻爆法施工技术得到了广泛的应用。常见的钻爆法开挖台车有人工钻爆开挖台车和机械臂凿岩台车。因机械臂凿岩台车价格昂贵,需熟练的操作技术才能有较高的效率,所以现有隧道开挖施工多使用人工钻爆开挖台车,进行人工钻孔、装药、爆破、等开挖作业。

3.全断面开挖施工中,现有人工钻爆开挖台车主要起平台作用,钻爆开挖过程中钻孔角度及深度是否满足钻爆设计要求,主要取决于钻孔作业人员的技术水平,而人工钻孔质量及精度是控制隧道超欠挖的关键,是提高隧道开挖施工质量,节约施工成本的难点且控制难度较大。如何提高人工钻爆法钻孔质量,减小隧道超欠挖对现有钻爆台车的设计改良提出了更有实际意义的要求。

技术实现要素:

4.本实用新型的目的在于提供一种隧道开挖台车,克服现有技术中存在的上述技术问题。

5.为此,本实用新型提供的技术方案如下:

6.一种隧道开挖台车,包括车体,所述车体前端设有导向弧形架,所述导向弧形架可进行横向及竖向调整,所述导向弧形架与隧道开挖轮廓匹配。

7.所述导向弧形架分多单元设置,各相邻单元之间采用铰接。

8.还包括千斤顶,所述千斤顶对称设于车体的两侧,每侧设有两台千斤顶,且靠近所述导向弧形架的两台千斤顶的顶面连接导向弧形架。

9.所述导向弧形架通过导向架位置调整架与车体连接,所述导向弧形架和导向架位置调整架之间通过竖向调节杆连接,所述导向架位置调整架和车体之间通过横向调节杆连接。

10.所述导向弧形架上装有多个伸缩支杆,伸缩支杆与导向弧形架的平面垂直,所述伸缩支杆的顶端设有导向固定杆,所述导向固定杆与伸缩支杆、导向弧形架均垂直,所述导向固定杆用于钻杆导向穿过及固定。

11.所述导向弧形架由依次连接的a单元、b单元和c单元组成,所述a单元和c单元对称设置且均与b单元铰接。

12.所述竖向调节杆一端与导向弧形架固连,所述竖向调节杆另一端通过锯齿与导向架位置调整架啮合连接,且通过限位结构固定;

13.所述横向调节杆一侧与车体固连,所述横向调节杆另一侧通过锯齿与导向架位置调整架啮合连接,且通过限位结构固定。

14.所述导向固定杆上开设有前钻杆导向孔和后钻杆导向孔,所述前钻杆导向孔靠近

伸缩支杆,所述后钻杆导向孔连接有可调节丝杆。

15.本实用新型的有益效果是:

16.本实用新型提供的这种隧道开挖台车,通过将导向弧形架分为多单元,单元之间采用铰接设置调节杆调整各单元支架角度,结合可伸缩撑杆达到适应不同开挖断面的目的。

17.该隧道开挖台车通过设置千斤顶,调节千斤顶高度,可以调整导向弧形架的高度及俯仰角。通过导向架位置调整架、竖向调节杆和横向调节杆可以实现导向弧形架的横向及竖向的精确调整。

18.本实用新型通过伸缩支杆和导向固定杆实现钻杆满足爆破周边孔眼夹角在2

°‑3°

内的规范要求,解决传统人工钻眼“扶不住”导致钻孔偏差大,光面爆破效果差的问题,提高周边眼的钻孔精度及钻孔质量,达到控制爆破超欠挖的目的;提高爆破完成后围岩的平整度;提高人工爆破施工效率;减少补炮次数,节约炸材和喷射混凝土。

19.下面将结合附图做进一步详细说明。

附图说明

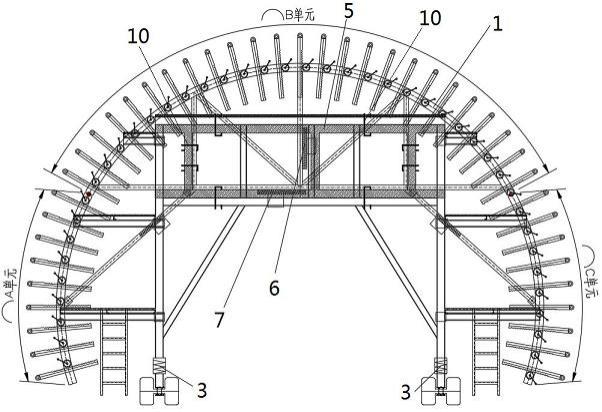

20.图1是本实用新型的一种实施方式主视图;

21.图2是本实用新型的一种实施方式侧视图;

22.图3是导向弧形架的一种实施方式主视图;

23.图4是伸缩支杆的一种实施方式结构示意图;

24.图5是现有开挖台车的断面示意图。

25.图中:1、导向弧形架;2、车体;3、千斤顶;4、伸缩支杆;5、导向架位置调整架;6、竖向调节杆;7、横向调节杆;8、铰接点;9、调节杆;10、限位结构;11、开挖轮廓线;12、隧道围岩;13、作业平台;14、导向固定杆;15、前钻杆导向孔;16、后钻杆导向孔;17、可调节丝杆。

具体实施方式

26.以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。

27.现参考附图介绍本实用新型的示例性实施方式,然而,本实用新型可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本实用新型,并且向所属技术领域的技术人员充分传达本实用新型的范围。对于表示在附图中的示例性实施方式中的术语并不是对本实用新型的限定。在附图中,相同的单元/元件使用相同的附图标记。

28.除非另有说明,此处使用的术语(包括科技术语)对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

29.实施例1:

30.本实施例提供了一种隧道开挖台车,包括车体2,所述车体2前端设有导向弧形架1,所述导向弧形架1可进行横向及竖向调整,所述导向弧形架1与隧道开挖轮廓匹配。

31.在台车临近掌子面一侧焊接与开挖轮廓线11近似的导向弧形架1,导向弧形架1按

半径小于隧道设计开挖轮廓线1150cm进行设计。由于隧道开挖断面尺寸多变,通过对导向弧形架1进行横向及竖向调整,可以适应不同的开挖断面。

32.本实用新型对现有的开挖台车(如图5所示)进行改进,施工人员站在作业平台13上,通过调整导向弧形架1与隧道围岩12的开挖轮廓线11一致,达到适应不同开挖断面的目的。

33.实施例2:

34.在实施例1的基础上,本实施例提供了一种隧道开挖台车,所述导向弧形架1分多单元设置,各相邻单元之间采用铰接。

35.为适应不同的开挖断面,将弧形架分为多单元设置,单元之间采用调节杆9铰接以调整单元角度,方便对导向弧形架1进行横向及竖向进行调整。

36.实施例3:

37.在实施例1的基础上,本实施例提供了一种隧道开挖台车,还包括千斤顶3,所述千斤顶3对称设于车体2的两侧,每侧设有两台千斤顶3,且靠近所述导向弧形架1的两台千斤顶3的顶面连接导向弧形架1。

38.如图2所示,靠近掌子面一侧设有两台千斤顶3(即靠近导向弧形架1一侧),远离,远离导向弧形架1的两台千斤顶3的顶面与车体2连接,通过调整千斤顶3高度,可以调整导向弧形架1的高度及俯仰角。

39.实施例4:

40.在实施例1的基础上,本实施例提供了一种隧道开挖台车,所述导向弧形架1通过导向架位置调整架5与车体2连接,所述导向弧形架1和导向架位置调整架5之间通过竖向调节杆6连接,所述导向架位置调整架5和车体2之间通过横向调节杆7连接。

41.导向弧形架1与开挖台车之间设置导向架位置调整架5,导向架位置调整架5位置如2图所示。如图1所示,导向架位置调整架5与开挖台车之间安装横向调节杆7,保证导向架位置调整架5和开挖台车之间仅能发生横向移动,调整完成后,两者之间采用限位结构10固定。导向架位置调整架5与导向弧形架1之间安装竖向调节杆6,保证导向架位置调整架5和弧形导向支架之间仅能发生竖向移动,调整完成后采用限位结构10固定。

42.横向调节杆7及竖向调节杆6,实现导向弧形架1的横向及竖向的精确调整。

43.实施例5:

44.在实施例1的基础上,本实施例提供了一种隧道开挖台车,所述导向弧形架1上装有多个伸缩支杆4,伸缩支杆4与导向弧形架1的弧面垂直,所述伸缩支杆4的顶端设有导向固定杆14,所述导向固定杆14与伸缩支杆4、导向弧形架1均垂直,所述导向固定杆14用于钻杆导向穿过及固定。

45.如图1和图4所示,在导向弧形支架上设置伸缩支杆4,伸缩支杆4的顶端设有导向固定杆14,用于隧道内周边眼打孔时钻杆的固定及定位,通过链条带动齿条传动机构实现伸缩支杆4的伸缩调节,从而带动钻杆进行位置调节,同时传动机构可设置电力驱动,实现按钮化操作和手动操作等多种操作模式,以便适应隧道内多变的施工需要。

46.实施例6:

47.在实施例2的基础上,本实施例提供了一种隧道开挖台车,所述导向弧形架1由依次连接的a单元、b单元和c单元组成,所述a单元和c单元对称设置且均与b单元铰接。如图1

和图3所示。

48.a单元、b单元和c单元通过剪刀撑铰接,如图3所示,通过铰接点8位置及调节杆9实现导向弧形架1的定位调整。

49.实施例7:

50.在实施例4的基础上,本实施例提供了一种隧道开挖台车,所述竖向调节杆6一端与导向弧形架1固连,所述竖向调节杆6另一端通过锯齿与导向架位置调整架5啮合连接,且通过限位结构10固定;

51.所述横向调节杆7一侧与车体2固连,所述横向调节杆7另一侧通过锯齿与导向架位置调整架5啮合连接,且通过限位结构10固定。

52.如图1所示,通过横向调节杆7及竖向调节杆6,实现导向弧形架1的横向及竖向的精确调整,调整完成后,采用限位结构10进行固定。

53.实施例8:

54.在实施例5的基础上,本实施例提供了一种隧道开挖台车,所述导向固定杆14上开设有前钻杆导向孔15和后钻杆导向孔16,所述前钻杆导向孔15靠近伸缩支杆4,所述后钻杆导向孔16连接有可调节丝杆17。

55.如图4所示,在前钻杆导向孔15安装可调节丝杆17以调整钻杆外插角度,满足爆破周边眼夹角(外插角度)在2

°‑3°

内的规范要求。伸缩支杆4伸出后,所有伸缩支杆4上端扶持口形成的综合轨迹为指定的开挖轮廓线,扶持口有一定的长度(前钻杆导向孔15和后钻杆导向孔16之间的距离),用于有效固定钻杆方向,同时整个导向弧形架1在钻爆台车上可以进行水平,竖向两个方向的调节移动,来弥补钻爆台车反复移动到岩面后带来的误差,最终集中统一调整,达到精确定位周边孔的定位效果。

56.实施例9:

57.本实施例提供了一种隧道人工钻爆施工方法,采用隧道开挖台车,包括以下步骤:

58.步骤1)隧道开挖上一循环施工完成后将隧道开挖台车推至掌子面,使台车处于隧道开挖中线,然后根据隧道开挖轮廓线11对导向弧形架1的横向及竖向位置进行调整后定位;

59.步骤2)根据隧道爆破设计周边孔眼位置,在掌子面上进行标记,根据已标记好的孔眼位置调节伸缩支杆4,使导向固定杆14与设计孔眼位置保持一致,调节可调丝杆17,使导向固定杆14满足外插角度要求;

60.步骤3)使用风动凿岩机从已调整好的导向定位杆穿入钻杆进行周边孔眼的钻孔施工,钻孔结束后按钻爆设计参数进行装药及起爆网络联结,同时将台车退至安全区域,拉响爆破警报,待全员退出洞外后起爆爆破,完成钻爆施工。

61.实施例10:

62.在实施例9的基础上,本实施例提供了一种隧道人工钻爆施工方法,步骤1)中导向弧形架1的俯仰角度位置调整通过千斤顶3实现,使钻孔方向与隧道方向保持一致。解决地面不平的问题。

63.所有伸缩支杆4伸缩调整后形成的综合轨迹为隧道开挖轮廓线11,使用风动凿岩机从已调整好的导向固定杆14穿入钻杆进行周边孔眼的钻孔施工,钻孔过程中注意钻杆应始终保持与导向固定杆14处于同一直线,以保证钻孔角度满足设计要求。以此来提高周边

眼的钻孔精度及钻孔质量,达到控制爆破超欠挖的目的。

64.本实用新型优点:

65.①

通过钻爆孔导向装置进一步提高周边孔人工钻孔施工精度,解决传统工人手扶钻孔设备(凿岩机)“扶不住”的问题;

②

提高光面爆破质量及炮眼半痕率;

③

提高爆破完成后围岩的平整度;

④

提高人工爆破施工效率;

⑤

极大的控制隧道超欠挖;

⑥

提高土工布及防水板铺挂质量;

⑦

减少补炮次数,节约炸材;

⑧

减少初喷混凝土量及回弹量,节约混凝土。

66.本实用新型钻爆开挖台车适用于各类型山岭隧道ⅲ、ⅳ级围岩开挖施工,能有效的提高隧道开挖施工进度及施工质量,控制超欠挖量,节约人工,缩短工期,减少喷射混凝土用量,节省成本。为工程的优质、高效、安全施工提供了保障,解决了人工钻爆法周边眼钻孔精度难控制、钻孔质量难保障、超欠挖耗材难降低等技术难题。在隧道人工钻爆法开挖过程中具有较高的研究及推广价值,应用前景广阔。

67.以上例举仅仅是对本实用新型的举例说明,并不构成对本实用新型的保护范围的限制,凡是与本实用新型相同或相似的设计均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1