一种隧道拱脚连接板定位工装的制作方法

1.本实用新型属于隧道工程施工技术领域,具体涉及一种隧道拱脚连接板定位工装。

背景技术:

2.在隧道工程施工中,一般采用台阶法进行隧道的施工,其中初期支护是隧道稳定的主要承载结构是密贴于围岩的柔性结构与控制围岩变形松弛的主要支护手段,而二次衬砌是在围岩与初期支护变形基本稳定的情况下修筑的,初期支护是二次衬砌的基础。

3.隧道在开始挖掘初步完成后,为了防止围岩发生变形和防止隧道坍塌,必须及时采取措施进行初期支护,在支护体系中,需要将钢架弯制,与隧道挖掘方法结合,严格遵循隧道断面曲率分节的方法进行弯制,再将各节钢架进行拼装,要求尺寸测量准确,将钢架全环封闭。目前,隧道上最常见也是最重要的一种支护方式是锚杆、钢拱架、钢筋网片及喷射混凝土组成的联合支护体系。而拱架施工中工字钢安装和连接质量直接关系初期支护的施工质量,在初期支护中起到至关重要的作用,但是,往往在现场施工过程中,钢拱架在安装中存在安装位置不准确,间距不等、倾斜,或因喷射混凝土覆盖连接板,造成连接板螺栓孔堵塞等问题。

技术实现要素:

4.为了解决上述现有技术存在的问题,本实用新型提供一种防堵塞、定位精确、保证钢拱架安装间距相等的隧道拱脚连接板定位工装。

5.本实用新型提供的隧道拱脚连接板定位工装,包括两个以上的盒体,每一个盒体包括定位板和盖体,定位板内形成有容纳钢拱架的连接板的空腔,定位板底部设置有与连接板上的连接孔对应的限位孔,盖体中间设置有容纳钢拱架的断口槽,盖体盖合在定位板上,盖体将连接板上的连接孔遮挡,相邻两个定位板之间连接有限位件。

6.由上可见,在进行隧道初期支护的施工过程中,先将本工装定位板固定在对应两侧预装钢拱架的位置,再将钢拱架的连接板固定安装在定位板上的空腔中,通过相邻两个定位板之间安装限位件来调节相邻榀钢拱架之间的间距和垂直度,达到保证钢拱架在安装过程中精确定位且间距相等的目的,防止安装过程中钢拱架倾斜。在进行喷射混凝土施工前,将盖体盖合在定位板上,盖体能有效遮挡连接孔,在喷射混凝土的过程中,有效的保护连接板定位孔不被混凝土堵塞。

7.进一步的方案是,限位件包括两根以上的限位杆,每一根限位杆的两端分别连接至相邻的两个定位板。

8.进一步的方案是,限位杆和定位板之间可拆卸的连接。

9.由上可见,两根以上的限位杆能精确保证相邻两个定位板之间间隔的距离符合需求并防止发生偏移,同时限位杆和定位板可拆卸的连接,方便更换不同尺寸的限位杆来满足不同地形的相邻榀钢拱架之间不同间距的需求。

10.进一步的方案是,盒体采用聚丙烯材料制成。

11.由上可见,聚丙烯材料能有效防止混凝土在工装上的黏附,防止混凝土黏附在工装上导致后期工装难以拆除无法重复利用。

12.进一步的方案是,定位板上设置有第一定位件,盖体上对应设置有第二定位件,第一定位件和第二定位件配合使的盖体盖合在定位板上。

13.一个优选的方案是,第一定位件为定位销,第二定位件为定位孔。

14.由上可见,通过设置第一、第二定位件之间的配合使得盖体定位盖合在定位板上,方便操作的同时起到了一定的防呆作用。

15.更进一步的方案是,盖体表面相对于定位板的下表面倾斜设置,沿着定位板表面远离隧道围岩一侧到靠近隧道围岩一侧的水平方向上,盖体表面与定位板下表面之间的距离逐渐减小。

16.一个优选的方案是,盖体远离隧道围岩的一侧设置有把手。

17.由上可见,在盖体的表面相对于定位板的下表面形成有一定的坡度,可以对喷射混凝土过程中掉落在盖体表面的混凝土起到导流的作用,防止混凝土在盖体表面停留的时间过长导致混凝土在盖体表面凝结。同时在盖体远离隧道围岩的一侧设置有把手,方便施工人员进行拆除工作。

18.综上可见,上述隧道拱脚连接板定位工装不仅结构和操作简单,而且能有效防止连接板上的连接孔堵塞,同时进行钢拱架施工时,定位精确、间距一致,施工完毕后方便施工人员进行拆除,方便钢拱架相互连接的施工。

附图说明

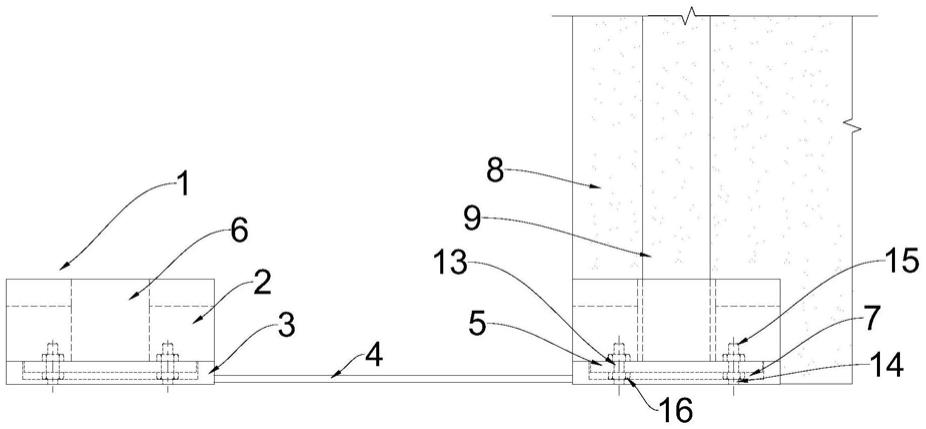

19.图1为本实用新型隧道拱脚连接板定位工装安装有钢拱架的主视图。

20.图2为本实用新型隧道拱脚连接板定位工装安装有钢拱架的左视图。

21.图3为本实用新型隧道拱脚连接板定位工装安装有钢拱架的俯视图。

22.图4为本实用新型隧道拱脚连接板定位工装省略钢拱架的左视图。

23.图5为图4中a处的放大的剖视图。

具体实施方式

24.参见图1至图5,本实施例的隧道拱脚连接板定位工装包括两个盒体1,每一个盒体1包括定位板3和盖体2,定位板3内形成有容纳连接板5的空腔7,盖体2中间设置有容纳钢拱架9的断口槽6,盖体2盖合在定位板3上并将连接板5上的连接孔13遮挡,相邻两个定位板3之间连接有限位件4,为了将连接板5牢固的固定在定位板3上,定位板3底部设置有限位孔14,螺栓15和两个螺母16通过连接板5的连接孔13和定位板3上的限位孔14分别将定位板3和连接板5固定。可选择的,连接板5与定位板3可以通过现有的固定方式将二者固定,在此不在赘述。可选择的,本工装可以根据施工需求设置两个以上甚至更多盒体1并且相邻两盒体1之间连接有限位件4。

25.本实施例中,限位件4由两根限位杆组成,每一根限位杆的两端与定位板3之间可拆卸的连接。可选择的相邻两定位板3上对应的分别设置有第一定位孔(图中未示出),限位杆4的两端分别插接在相邻两个定位板3上对应的第一定位孔中。可选择的限位杆可提前根

据施工需求制成相应的尺寸并焊接在相邻两定位板3之间。

26.本实施例中,盒体1采用聚丙烯材料制成,定位板3上设置有第一定位件12,盖体2上对应设置有第二定位件11,本实施例中第一定位件12为定位销,第二定位件11为第二定位孔,定位销与定位孔配合使得盖体2盖合在定位板3上。可选择的,盖体2和定位板3可以采用已知的定位方式使得盖体2定位盖合在定位板3上,在此不再赘述。

27.本实施例中,盖体2的表面相对于定位板3的下表面倾斜设置,沿着定位板3下表面远离隧道围岩8的一侧到靠近隧道围岩8一侧的水平方向上,盖体2表面与定位板3下表面之间的距离逐渐减小,盖体2远离隧道围岩8的一侧设置有把手10。可选择的,沿着定位板3下表面远离隧道围岩8一侧到靠近隧道围岩8一侧的水平方向上,水平距每100米,盖体2表面沿着盖体2到定位板3的竖直方向最高点到最低点的垂直距离为8米。

28.由上可见,在进行隧道初期支护的施工过程中,先将本定位工装的多个定位板3固定安装在预装钢拱架9的位置,再将钢拱架9的连接板5固定安装在定位板3上的空腔7中,并在相邻两个定位板3之间安装两个限位杆4来调节相邻榀钢拱架9之间的间距和垂直度,两根限位杆4能精确的保证相邻两个定位板3之间间隔的距离符合需求并防止发生偏移,同时限位杆4和定位板3可拆卸的连接,方便更换不同尺寸的限位杆4来满足针对不同地形改变相邻榀钢拱架9之间间距的需求,达到保证钢拱架9在安装过程中精确定位且间距相等的目的,防止安装过程中钢拱架9倾斜,盖体2盖合在定位板3上并遮挡住连接孔13,在喷射混凝土施工的过程中,盖体2能有效的保护连接板5上的连接孔13不被混凝土堵塞。盒体1采用聚丙烯材料制成,并且盖体2表面相对于定位板3的下表面形成有一定的坡度,起到一定的导流作用,这样在喷射混凝土的过程中能有效的防止混凝土在盒体1上的黏附,定位板3上的第一定位件12与盖体2上对应设置的第二定位件11使得盖体2盖合在定位板3上,方便操作的同时起到一定的防呆作用,同时盖体2远离隧道围岩8的一侧设置有把手10,方便施工人员进行安装和拆除。

29.使用上述实施例的定位工装进行钢拱架施工的方法,其步骤如下:

30.步骤一:进行钢拱架9的施工时,首先将定位板3分别固定安装在两侧对应拱脚处钢拱架9的预装位置,使用螺栓15和螺母16通过限位孔14和连接孔13将连接板5和定位板3固定,再在相邻两块定位板3之间安装限位件4并调节相邻榀拱脚处钢拱架9之间的间距和垂直度,使其满足施工需求,两侧对应的拱脚处钢拱架9使用预设尺寸的钢拱架9进行拼接。

31.步骤二:固定所述钢拱架9,包括安装支护和使用拱脚锚杆和径向钢筋进行焊接固定等步骤,此为现有技术在此不再赘述。再进行喷射混凝土施工,具体操作和要求为现有技术在此不再赘述。

32.步骤三:混凝土凝固后,拆除盖体2,进行下一步施工前拆除定位板3和限位件4。

33.参见图2,当连接板5的尺寸小于定位板3内空腔7的尺寸时,连接板5底部固定安装有限位模11,步骤一还包括将连接板5安装有限位模11的一侧固定安装在定位板3上,限位模11的尺寸与定位板3内的空腔7尺寸对应,限位模11的高度小于盖体2的最小高度。

34.综上可见,使用隧道拱脚连接板定位工装进行隧道初期支护的钢拱架施工时,能有效避免现有施工过程中存在的安装位置不准确,间距不等、倾斜,或因喷射混凝土覆盖连接板,造成连接孔堵塞穿不上等问题,同时该工装使得钢拱架在安装过程定位精确、间距一致,提高连接板平顺度,并且能保护连接孔不被喷射混凝土堵塞,减少二次清理及损伤,大

大提高了隧道施工的工作效率和施工质量。

35.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1