一种顶管机刀盘的制作方法

1.本实用新型涉及一种顶管机,尤其涉及一种顶管机刀盘。

背景技术:

2.在土压平衡顶管机刀盘中,通常是一个连接筒,并在连接筒外周发散设置有多个幅条,在幅条上安装刀具,即对不同的地质进行挖掘,不同形态的刀盘具有不同的特性,对于较为坚硬的地质,不仅刀具本身容易磨损,刀盘也容易出现弯折、扭曲的问题,影响施工。

技术实现要素:

3.本实用新型目的在于提供一种顶管机刀盘,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.本实用新型解决其技术问题的解决方案是:

5.一种顶管机刀盘,包括连接筒与安装板,所述安装板环绕所述连接筒的外周壁设置有多个,所述安装板沿远离所述连接筒的方向延伸,所述安装板的顶面与所述连接筒的顶面均设置有刮刀,任意相邻的两个所述安装板之间连接有多个弧形支撑条,相邻的两个所述安装板之间形成的所有弧形支撑条为一个支撑组,相邻的两个所述支撑组中,一个所述支撑组中的所有弧形支撑条的位置与另一个所述支撑组中的所有弧形支撑条的位置一一对应。

6.该技术方案至少具有如下的有益效果:在安装板的顶面与连接筒的顶面均设置有用于挖掘的刮刀,在一个支撑组中,弧形支撑条沿连接筒的径向排列,并且相邻的两个支撑组中的弧形支撑条为一一对应的关系,亦即在所有的安装板上形成了沿连接筒径向排列的多个环形支撑结构,在安装板上的应力可分散向两侧的弧形支撑条,如此增强了安装板的横向支撑力以及应力的分散,有效减少整体的疲劳强度,延长整体的使用周期。

7.作为上述技术方案的进一步改进,任意一个所述支撑组中所述弧形支撑条的数量为两个。亦即在任意两个相邻的安装板之间连接两个支撑条,既可对安装板形成稳定支撑,又降低对泥土从两个安装板之间通过的影响。

8.作为上述技术方案的进一步改进,所述弧形支撑条的顶面设置有耐磨凸块。耐磨凸块可减少对弧形支撑条表面的磨损,加强结构稳定性。

9.作为上述技术方案的进一步改进,耐磨凸块沿所述弧形支撑条的长度方向呈波浪形延伸。波浪形的弧形支撑条可增加对弧形支撑条表面的覆盖面积,进一步对弧形支撑条的保护。

10.作为上述技术方案的进一步改进,位于相对远离所述连接筒一侧的所述弧形支撑条上设置有耐磨条,所述耐磨条设置于所述弧形支撑条背离所述连接筒的侧面。耐磨条可减少对位于最外侧的弧形支撑条外侧面的磨损,并辅助刀具掘进。

11.作为上述技术方案的进一步改进,所述弧形支撑条背离所述连接筒的侧面设置有通槽,所述通槽沿上下方向延伸,所述耐磨条嵌入所述通槽内,所述耐磨条向外凸出于所述

通槽。耐磨条通过与通槽相互配合连接的形式嵌入在弧形支撑条内,提高耐磨条在受到周向力时与弧形支撑条之间的连接紧密性,在工作过程中不容易掉落。

12.作为上述技术方案的进一步改进,所述连接筒的顶面设置有立板,所述立板的顶面由中心向两侧倾斜向下,所述刮刀包括第一刀片,所述第一刀片在所述立板的顶面由中心向两侧排列有多个。在工作时,立板的所有第一刀片形成了一个锥形的切削面,更容易钻入泥土。

13.作为上述技术方案的进一步改进,以所述安装板远离所述连接筒的延伸方向为横向,以所述安装板上与横向相互垂直的方向为纵向,所述刮刀包括第二刀片与第三刀片,所述第二刀片与所述第三刀片均在所述安装板顶面沿横向排列有多个,所有的所述第二刀片与所有的所述第三刀片在纵向上相互错开,所述第三刀片的顶点高度小于所述第二刀片的顶点高度。在安装板上所有的第三刀片在工作时形成一个切削面,所有的第二刀片形成另一个切削面,两个切削面的高度不一致,并且第二刀片与第三刀片在纵向上错开排列,形成多层切削,提高挖掘效率,并提高刀片的使用寿命。

附图说明

14.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本实用新型的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

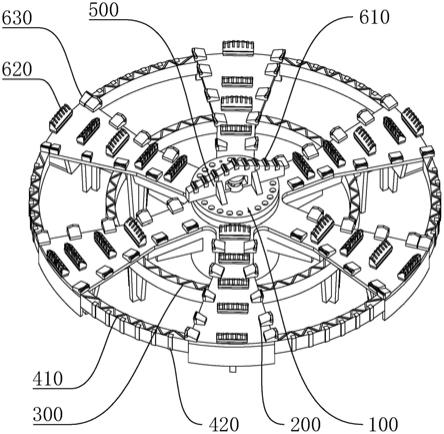

15.图1是本实用新型的整体立体图。

16.附图中:100-连接筒、200-安装板、300-弧形支撑条、410-耐磨凸块、420-耐磨条、500-立板、610-第一刀片、620-第二刀片、630-第三刀片。

具体实施方式

17.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,文中所提到的所有连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少连接辅件,来组成更优的连接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

18.参照图1,一种顶管机刀盘,包括连接筒100与安装板200,所述安装板200环绕所述连接筒100的外周壁设置有多个,所述安装板200沿远离所述连接筒100的方向延伸,所述安装板200的顶面与所述连接筒100的顶面均设置有刮刀,任意相邻的两个所述安装板200之间连接有多个弧形支撑条300,相邻的两个所述安装板200之间形成的所有弧形支撑条300为一个支撑组,相邻的两个所述支撑组中,一个所述支撑组中的所有弧形支撑条300的位置与另一个所述支撑组中的所有弧形支撑条300的位置一一对应。

19.由上述可知,在安装板200的顶面与连接筒100的顶面均设置有用于挖掘的刮刀,在一个支撑组中,弧形支撑条300沿连接筒100的径向排列,并且相邻的两个支撑组中的弧

形支撑条300为一一对应的关系,亦即在所有的安装板200上形成了沿连接筒100径向排列的多个环形支撑结构,在安装板200上的应力可分散向两侧的弧形支撑条300,如此增强了安装板200的横向支撑力以及应力的分散,有效减少整体的疲劳强度,延长整体的使用周期。

20.作为在任意一个支撑组内弧形支撑条300的数量的实施例,任意一个所述支撑组中所述弧形支撑条300的数量为两个。亦即在任意两个相邻的安装板200之间连接两个支撑条,既可对安装板200形成稳定支撑,又降低对泥土从两个安装板200之间通过的影响。

21.在工作时,弧形支撑条300表面会与外物接触,造成磨损,因此在本实施例中,所述弧形支撑条300的顶面设置有耐磨凸块410。耐磨凸块410可减少对弧形支撑条300表面的磨损,加强结构稳定性。

22.作为耐磨凸块410的进一步结构实施例,耐磨凸块410沿所述弧形支撑条300的长度方向呈波浪形延伸。波浪形的弧形支撑条300可增加对弧形支撑条300表面的覆盖面积,进一步对弧形支撑条300的保护。

23.同样的在工作中,位于最外侧的弧形支撑条300容易被外物磨损,因此在本实施例中,位于相对远离所述连接筒100一侧的所述弧形支撑条300上设置有耐磨条420,所述耐磨条420设置于所述弧形支撑条300背离所述连接筒100的侧面。耐磨条420可减少对位于最外侧的弧形支撑条300外侧面的磨损,并辅助刀具掘进。

24.作为耐磨条420在弧形支撑条300上的安装结构实施例,所述弧形支撑条300背离所述连接筒100的侧面设置有通槽,所述通槽沿上下方向延伸,所述耐磨条420嵌入所述通槽内,所述耐磨条420向外凸出于所述通槽。耐磨条420通过与通槽相互配合连接的形式嵌入在弧形支撑条300内,提高耐磨条420在受到周向力时与弧形支撑条300之间的连接紧密性,在工作过程中不容易掉落,在实际应用中,耐磨条420装入到通槽后,可将耐磨条420焊接在弧形支撑条300上,以进一步加紧固定。

25.作为刮刀在连接筒100上安装的结构实施例,所述连接筒100的顶面设置有立板500,所述立板500的顶面由中心向两侧倾斜向下,所述刮刀包括第一刀片610,所述第一刀片610在所述立板500的顶面由中心向两侧排列有多个。在工作时,立板500的所有第一刀片610形成了一个锥形的切削面,更容易钻入泥土。

26.作为刮刀在安装板200上安装的结构实施例,以所述安装板200远离所述连接筒100的延伸方向为横向,以所述安装板200上与横向相互垂直的方向为纵向,所述刮刀包括第二刀片620与第三刀片630,所述第二刀片620与所述第三刀片630均在所述安装板200顶面沿横向排列有多个,所有的所述第二刀片620与所有的所述第三刀片630在纵向上相互错开,所述第三刀片630的顶点高度小于所述第二刀片620的顶点高度。在安装板200上所有的第三刀片630在工作时形成一个切削面,所有的第二刀片620形成另一个切削面,两个切削面的高度不一致,并且第二刀片620与第三刀片630在纵向上错开排列,形成多层切削,提高挖掘效率,并提高刀片的使用寿命。

27.以上对本实用新型的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1