隧洞竖井高落差溜管运输混凝土施工系统的制作方法

1.本技术涉及隧洞施工的领域,尤其是涉及一种隧洞竖井高落差溜管运输混凝土施工系统。

背景技术:

2.在水利工程中为了输水或泄洪,常穿山开挖建成封闭式的输水道,称为水工隧洞。在隧洞施工过程中,为增加开挖工作面常常会依附于永久性建筑物设置竖井作为辅助坑道,施工完毕后竖井还能作为通风、排水和供电等通道。竖井一般竖直开挖在隧洞中线附近,与隧洞连通。竖井断面多为圆形,内径约为4.5~6.0米。

3.但在实际施工过程中,部分隧洞埋深可达250~440m,隧洞位于地下水位180m以下,受复杂地质条件影响,隧洞开挖进度缓慢,在施工初期未形成依附于永久性建筑物设置的竖井,难以将混凝土运输至隧洞内,使得施工过程中隧洞开挖与混凝土衬砌无法穿插作业,严重影响施工进度。

4.若是采用斜井绞车单轨运输系统,不仅运输环节多,混凝土拌合物质量难于保证;而且斜井坡度大,距离长,绞车单轨运输速度慢、运输成本高;同时绞车运输系统存在脱轨、飞车等安全问题,一旦发生事故,人员、设备伤亡较大,施工安全风险大。

技术实现要素:

5.为了能够对复杂地质条件下深隧洞开挖和混凝土衬砌穿插作业提供混凝土,有效提高施工效率,本技术提供一种隧洞竖井高落差溜管运输混凝土施工系统。

6.本技术提供一种隧洞竖井高落差溜管运输混凝土施工系统,采用如下的技术方案:

7.一种隧洞竖井高落差溜管运输混凝土施工系统,包括开挖于隧洞顶部且与隧洞内部连通的竖井,竖井内壁埋设有护壁管,护壁管内穿设有溜管,溜管顶端伸出地面且连接有锁管件,锁管件用于将溜管悬吊于竖井内,地面上设置有用于为溜管内运送混凝土的运输装置,溜管内安装有缓冲器。

8.通过采用上述技术方案,在复杂地质条件下的隧道顶部开挖用于运输混凝土的竖井,使得混凝土能够通过竖井运输至隧洞内,从而为隧洞开挖和混凝土衬砌穿插作业提供混凝土,有效提高施工效率。混凝土输送时,通过运输装置将混凝土送入溜管的顶端内,混凝土在溜管内竖直向下流动,并从溜管底端落入隧洞内。护壁管能够对竖井内壁起到保护作用,减小竖井侧壁坍塌的可能性。对于深隧洞竖井,由于混凝土竖直落差较大,混凝土在溜管内向下流动的过程中会出现骨料分离现象,而溜管内的缓冲件能够对混凝土起到缓冲作用,有效减少混凝土出现骨料分离现象。

9.可选的,所述缓冲器呈片状且倾斜设置,缓冲器倾斜方向的顶端固定于溜管内壁,底端与溜管内壁之间留有距离,缓冲器沿竖直方向交错设置有若干个,相邻缓冲器在水平面上的投影至少覆盖溜管内部的横截面。

10.通过采用上述技术方案,常用的缓冲器为my

·

box缓冲器和h型缓冲器,my

·

box缓冲器价格较贵,且受混凝土冲击后my

·

box缓冲器的钢板容易被击穿,由于高落差竖井检修较为困难,钢板击穿后不能被及时发现,混凝土浆液会从击穿部位流入护壁管与溜管之间,并使护壁管与溜管固结,溜管无法从竖井中拔出检修,整个竖井系统面临报废的风险;而h型缓冲器是一种套接式结构,对溜管与护壁管之间的空隙尺寸要求较大。因此在溜管内设置多个倾斜的片状缓冲器,且相邻缓冲器在水平面上的投影至少覆盖溜管内部的横截面,从而对溜管内的混凝土起到良好的缓冲效果。

11.可选的,所述缓冲器顶端沿竖直方向开设有贯穿的缓冲孔。

12.通过采用上述技术方案,溜管在冲洗时需要从溜管顶端将水注入,由于溜管内设置有缓冲器,缓冲器下方与溜管内壁之间会形成冲洗死角,使得混凝土容易在缓冲器下方集结而造成堵管。在缓冲器顶端开设缓冲孔,能够在冲洗过程中使水经过缓冲孔对缓冲器下方位置进行冲洗,使缓冲器下方凝结的混凝土掉落,有效减小了溜管内部出现堵管的可能性。

13.可选的,所述缓冲器底部固定设置有加强肋,加强肋固定于溜管内壁。

14.通过采用上述技术方案,在缓冲器底部设置加强肋,能够对缓冲器起到有效加固作用,减少混凝土冲击力对缓冲器造成的损伤,避免缓冲器被混凝土击穿。

15.可选的,所述运输装置包括搅拌机、斜管和缓冲料斗,斜管倾斜设置,斜管顶端固定于搅拌机出口,底端位于缓冲料斗上方,溜管顶端安装有接料斗,缓冲料斗出口位于接料斗上方,搅拌机出口安装有缓冲闸门,缓冲料斗出口安装有限流闸门。

16.通过采用上述技术方案,缓冲闸门能够对搅拌机流下的混凝土起到第一次缓冲作用,有效缓解混凝土落下的冲击力;斜管能够对混凝土的下落过程起到进一步缓冲作用,避免混凝土垂直下落形成较大的冲击力;缓冲料斗再次对混凝土起到缓冲效果,使混凝土先存放在缓冲料斗内,避免高冲击力的混凝土直接流入溜管;限流闸门能够对流入溜管的混凝土量进行控制,不仅能够确保混凝土均匀、连续地进入接料斗内,也能够对混凝土起到缓冲作用。

17.综上所述,本技术包括以下至少一种有益技术效果:

18.通过在复杂地质条件下的隧道顶部开挖用于运输混凝土的竖井,使得混凝土能够通过竖井内的溜管运输至隧洞内,进而使隧洞开挖和混凝土衬砌能够进行穿插作业,有效提高施工效率;

19.通过在缓冲器上开设缓冲孔,能够在冲洗过程中使水经过缓冲孔对缓冲器下方位置进行冲洗,有效减小了溜管内部出现堵管的可能性;

20.当混凝土温度超过35℃、混凝土坍落度小于20mm或混凝土坍落扩展度小于300mm时,停止混凝土的输送过程并进行检查,进一步减小混凝土出现堵管的可能性。

附图说明

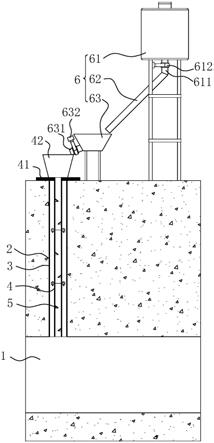

21.图1是本技术实施例的结构示意图;

22.图2是本技术实施例的局部剖视图;

23.图3是溜管的局部剖视图。

24.附图标记说明:1、隧洞;2、竖井;3、护壁管;4、溜管;41、锁管件;42、接料斗;5、缓冲

器;51、加强肋;52、缓冲孔;6、运输装置;61、搅拌机;611、第一出料口;612、缓冲闸门;62、斜管;63、缓冲料斗;631、第二出料口;632、限流闸门。

具体实施方式

25.以下结合附图1-3对本技术作进一步详细说明。

26.本技术实施例公开一种隧洞竖井高落差溜管运输混凝土施工系统。

27.参照图1,隧洞竖井高落差溜管运输混凝土施工系统,设置在复杂地址条件下的深隧洞1处,包括开挖于隧洞1顶部的竖井2,竖井2竖直设置且底端与隧洞1内部连通,竖井2内壁埋设有护壁管3,护壁管3内穿设有溜管4,地面上设置有用于为溜管4内运送混凝土的运输装置6。

28.在复杂地质条件下的隧道顶部开挖用于运输混凝土的竖井2,地面上的运输装置6能够将混凝土输送至溜管4内,使混凝土通过溜管4运输至隧洞1内,从而为隧洞1开挖和混凝土衬砌的穿插作业提供所需的混凝土,有效提高施工效率。

29.参照图2,竖井2直径与溜管4外径之差为350-700mm,在本实施例中竖井2直径为600mm,竖井2深度为250m,溜管4采用ф218mm

×

9mm的无缝钢管,溜管4沿竖直方向是由若干节无缝钢管通过法兰对接而成,每节无缝钢管长6m,溜管4底端位于隧洞1内,溜管4顶端高出地面250mm。溜管4顶端设置有锁管件41,锁管件41为厚度为20mm的双层钢板,钢板水平搭设在竖井2顶部的地面上,溜管4顶端穿设在钢板上,且通过卡扣与钢板固定,溜管4底端悬吊于竖井2内。

30.参照图1,运输装置6包括搅拌机61、斜管62和缓冲料斗63,搅拌机61安装在地面上竖井2一侧,搅拌机61底部设置有竖直的第一出料口611,第一出料口611安装有缓冲闸门612;斜管62倾斜45

°

设置,斜管62顶端与出料口底端固定连接,斜管62底端位于缓冲料斗63上方;缓冲料斗63安装在地面上靠近竖井2的位置,缓冲料斗63靠近竖井2的一侧设置有倾斜向下的第二出料口631,第二出料口631安装有限流闸门632;溜管4顶端通过法兰连接有接料斗42,接料斗42位于第二出料口631下方。

31.混凝土运输时,搅拌机61内搅拌均匀的混凝土从第一出料口611竖直落下,缓冲闸门612能够对竖直落下的混凝土起到缓冲作用,使混凝土沿着斜管62缓慢流动至缓冲料斗63内进行暂存,缓冲料斗63内的混凝土再从第二出料口631流动至接料斗42内,限流闸门632对缓冲料斗63流下的混凝土量进行调节,使接料斗42落下的混凝土均匀、连续地流动至溜管4内,并沿着溜管4输送至隧洞1内。

32.参照图3,对于高落差溜管4混凝土输送过程,混凝土容易出现骨料分离的现象,为了尽可能避免出现骨料分离的情况,溜管4内安装有缓冲器5,缓冲器5呈半椭圆形的片状,缓冲器5采用20mm厚的锰钢板,缓冲器5倾斜45

°

设置,缓冲器5倾斜方向的顶端固定于溜管4内壁,底端与溜管4内壁之间留有距离,缓冲器5沿竖直方向交错设置有若干个,且相邻缓冲器5在水平面上的投影至少覆盖溜管4内部的横截面,在本实施例中缓冲器5在水平面上的投影恰好等于溜管4内部横截面的一半,相邻缓冲器5在水平面上的投影恰好覆盖溜管4内部的横截面。缓冲器5底部固定设置有加强肋51,加强肋51竖直设置在缓冲器5宽度方向的中心处,且垂直于溜管4的直径方向,加强肋51一侧固定于溜管4内壁。

33.对于高落差溜管4混凝土输送过程,混凝土也容易在溜管4内发生堵塞,而溜管4外

壁与竖井2内壁之间的间隙较小,人无法进入竖井2内进行检修,一旦发生堵管的情况,只能将溜管4从竖井2内吊出,而溜管4过长操作十分不便。因此在可能出现堵管时,需要用清水对溜管4内进行冲洗,而溜管4内缓冲器5下方往往会形成冲洗死角,容易出现混凝土固结的情况,进而造成堵管。参照图3,为了能够对缓冲器5下方进行冲洗,在缓冲器5倾斜方向的顶端沿竖直方向开设有贯穿的缓冲孔52,缓冲孔52开设有两个,且对称设置在加强肋51的两侧,且缓冲孔52贯穿缓冲器5靠近溜管4内壁的一侧。

34.当混凝土从溜管4内落下时,会不断落在缓冲器5上,缓冲器5对混凝土起到缓冲作用,有效减小了混凝土出现骨料分离的可能性。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1