一种反循环钻机用液控清孔结构的制作方法

1.本实用新型涉及地质勘探技术领域,尤其涉及一种反循环钻机用液控清孔结构。

背景技术:

2.现有反循环水井钻机在施工过程中,当系统返渣效果失效时,需要对钻机的返渣通道即钻杆内腔进行反向清渣处理,使返渣通道畅通,由于现有的结构限制,必须将返渣管接头拆下,更换为高压空气管接头,利用高压空气对钻杆内腔进行清理,由于施工多为野外作业,环境较差及辅助吊装机具缺乏,更换一次接头往往需要多人合作,长时间才能完成,方便性大打折扣,因此大大增加了操作工人的劳动强度和复杂性,降低了生产效率,造成时间、人力和物力的浪费,增加施工成本。因此,如何提供一种无需拆卸,快速清渣的钻机清孔结构,成为本领域技术人员亟需解决的难题。

技术实现要素:

3.本实用新型的目的是提供一种反循环钻机用液控清孔结构,解决传统连接结构清孔时需要更换高压空气接头,费时费力的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种反循环钻机用液控清孔结构,包括清孔油缸、清孔连接套、液压控制阀、第一高压空气球阀和第二高压空气球阀,所述清孔连接套设置在钻机动力头的旋转接头和排渣口之间,所述清孔油缸的上端通过螺栓组件连接在所述清孔连接套上,所述清孔油缸的下端通过第一管道与高压空气管道连接,所述第一高压空气球阀设置在所述第一管道上,所述第二高压空气球阀设置在与钻机动力头进气口连接的高压空气管道上,所述液压控制阀通过管道与所述清孔油缸连接。

6.进一步的,所述清孔油缸包括活塞杆、活塞环、连接法兰、缸筒、控制油口和导向环,所述缸筒套接在所述活塞杆的外周,所述活塞环设置在所述缸筒和所述活塞杆之间,所述连接法兰套接在所述缸筒的一端,所述控制油口设置在所述缸筒的侧面,所述导向环卡接在所述活塞环内侧,且所述导向环套接在所述活塞杆的外周;所述控制油口通过管道与所述液压控制阀连接,所述连接法兰通过螺栓组件与所述清孔连接套连接,所述活塞杆的一端插入所述清孔连接套内,所述活塞杆的另一端与所述第一高压空气球阀连接。

7.进一步的,所述活塞环和所述活塞杆之间设置有第一挡尘圈和孔用密封,且所述第一挡尘圈设置在所述孔用密封的外侧,所述活塞环和所述缸筒之间设置有o型密封圈,所述活塞杆和所述缸筒之间设置有轴用密封。

8.进一步的,所述活塞杆的上部设有径向的通孔,所述活塞杆的下表面设有轴向的第一盲孔,所述活塞杆侧面设有与所述第一盲孔连通的第二盲孔;所述活塞杆的中部设有轴环,所述缸筒套接在所述轴环的外周,所述通孔和所述第二盲孔设置在所述清孔连接套内,所述第一盲孔与所述第一管道连通。

9.进一步的,所述活塞环和所述缸筒,所述缸筒与所述连接法兰之间采用过盈配合。

10.进一步的,所述清孔连接套采用十字形,所述清孔连接套内部中空,所述清孔连接套的左侧、右侧和下侧分别设置有排渣口连接法兰、旋转接头连接法兰和油缸连接法兰,所述排渣口连接法兰通过螺栓组件与所述排渣口连接,所述旋转接头连接法兰通过螺栓组件与所述旋转接头连接,所述油缸连接法兰通过螺栓组件与所述缸筒连接。

11.进一步的,所述活塞杆与所述清孔连接套之间从上至下依次设有第二挡尘圈和两个密封,且所述第二挡尘圈和两个所述密封卡接所述清孔连接套内。

12.与现有技术相比,本实用新型的有益技术效果:

13.本实用新型反循环钻机用液控清孔结构,包括清孔油缸、清孔连接套、液压控制阀、第一高压空气球阀和第二高压空气球阀,设置特定形状的活塞杆,然后通过控制活塞杆的上下移动,实现旋转接头连通高压气体或者排渣口,来实现请孔功能和正常排渣功能的转换。本实用新型结构简单,清孔时,无需更换高压空气接头,只需操作控制阀即可,达到根据需要及时清孔,方便快捷,提高生产效率,减轻劳动强度的效果。

附图说明

14.下面结合附图说明对本实用新型作进一步说明。

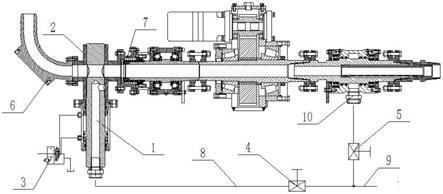

15.图1为本实用新型反循环钻机用液控清孔结构安装示意图;

16.图2为本实用新型清孔油缸示意图;

17.图3为本实用新型清孔连接套示意图;

18.附图标记说明:1、清孔油缸;101、活塞杆;102、活塞环;103、连接法兰;104、缸筒;105、控制油口;106、导向环;107、第一挡尘环;108、孔用密封;109、o形密封圈;2、清孔连接套;201、排渣口连接法兰;202、旋转接头连接法兰;203、油缸连接法兰;3、液压控制阀;4、第一高压空气球阀;5、第二高压空气球阀;6、排渣口;7、旋转接头;8、第一管道;9、高压空气管道;10、进气口。

具体实施方式

19.如图1所示,一种反循环钻机用液控清孔结构,包括清孔油缸1、清孔连接套2、液压控制阀3、第一高压空气球阀4和第二高压空气球阀5,所述清孔连接套2设置在钻机动力头的旋转接头7和排渣口6之间,所述清孔油缸1的上端通过螺栓组件连接在所述清孔连接套2上,所述清孔油缸1的下端通过第一管道8与高压空气管道9连接,所述第一高压空气球阀4设置在所述第一管道8上,所述第二高压空气球阀5设置在与钻机动力头进气口10连接的高压空气管道9上,所述液压控制阀3通过管道与所述清孔油缸1连接。

20.如图2所示,所述清孔油缸1包括活塞杆101、活塞环102、连接法兰103、缸筒104、控制油口105和导向环106,所述缸筒104套接在所述活塞杆101的外周,所述活塞环102设置在所述缸筒104和所述活塞杆101之间,所述连接法兰103套接在所述缸筒104的一端,所述控制油口105设置在所述缸筒104的侧面,所述导向环106卡接在所述活塞环102内侧,且所述导向环106套接在所述活塞杆101的外周;所述控制油口105通过管道与所述液压控制阀3连接,所述连接法兰103通过螺栓组件与所述清孔连接套2连接,所述活塞杆101的一端插入所述清孔连接套2内,所述活塞杆101的另一端与所述第一高压空气球阀4连接。清孔油缸1可以使用液压系统控制或者气动控制。

21.所述活塞环102和所述活塞杆101之间设置有第一挡尘圈107和孔用密封108,且所述第一挡尘圈107设置在所述孔用密封108的外侧,所述活塞环102和所述缸筒104之间设置有o型密封圈109,所述活塞杆101和所述缸筒104之间设置有轴用密封。

22.所述活塞杆101的上部设有径向的通孔,所述活塞杆101的下表面设有轴向的第一盲孔,所述活塞杆101侧面设有与所述第一盲孔连通的第二盲孔;所述活塞杆101的中部设有轴环,所述缸筒104套接在所述轴环的外周,所述通孔和所述第二盲孔设置在所述清孔连接套2内,所述第一盲孔与所述第一管道8连通。通过液压系统控制活塞杆101的轴环两侧的压力,实现活塞杆的上下移动,从而使通孔或者第二盲孔连通旋转接头,从而实现正常工作模式和清孔模式的转换。

23.所述活塞环102和所述缸筒104,所述缸筒104与所述连接法兰103之间采用过盈配合。采用过盈配合,能够减少法兰和螺栓组件的使用。

24.如图3所示,所述清孔连接套2采用十字形,所述清孔连接套2内部中空,所述清孔连接套2的左侧、右侧和下侧分别设置有排渣口连接法兰201、旋转接头连接法兰202和油缸连接法兰203,所述排渣口连接法兰201通过螺栓组件与所述排渣口6连接,所述旋转接头连接法兰202通过螺栓组件与所述旋转接头7连接,所述油缸连接法兰203通过螺栓组件与所述缸筒104连接。

25.所述活塞杆101与所述清孔连接套2之间从上至下依次设有第二挡尘圈和两个密封,且所述第二挡尘圈和两个所述密封卡接所述清孔连接套2内。

26.本实用新型的动作过程如下:

27.首先,正常工作时,第一高压空气球阀4关闭,第二高压空气球阀5打开,清孔机构处于图示状态,当压缩空气通过芯轴的进气口进入时,会进入芯轴内侧、内管外侧的空间,而内管的内端密封,则压缩空气只能向芯轴和内管的外端运动,然后逐步到达孔底;在冲击器的冲击作用下,孔底的岩石会破碎形成碎石,这些碎石在压缩空气的压力推动下,依次通过芯轴的内管、主轴的中空腔和旋转接头的中空腔及清孔机构的清孔连接套2向外排出,操作人员就能够从排渣口6处收集样品;当系统返渣效果失效时,此时只需将第二高压空气球阀5关闭,第一高压空气球阀4打开,操作液压控制阀3,使活塞杆101向上移动,到位后排渣口6与旋转接头7断开,轴向进气孔与旋转接头7的中空腔相通,打开高压空气则可进行反向清孔作业;达到清孔目的后,反向操作回位即可正常施工作业,该机构可以根据需要及时清孔,方便快捷,达到提高生产效率,减轻劳动强度的效果。

28.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1