井口节流阀组撬的制作方法

1.本实用新型的井口节流阀组撬属于油田井液工具领域。

背景技术:

2.目前,为了开采石油,按油田开发规划的布井系统钻出孔眼,石油由井底上升到井口的通道就是油井,而现有油田井口存在井口压力过大、压力不稳定和稠油堵管的问题,稳定井口压力、注醇解堵、撬装设备的工厂化预制都是目前现场施工亟需解决的重要问题。

技术实现要素:

3.本实用新型的目的在于提出一种运输方便、安装快捷、稳定油田井口压力的井口节流阀组撬。

4.本实用新型的目的是这样实现的:井口节流阀组撬,包括:

5.撬座;

6.撬座上安装有总控制箱和沿左右方向布置的工作油管;

7.工作油管上从左到右依次设置有一号高密封取样模块、一号温度监测传感模块、紧急切断模块、注醇模块、平衡节流模块、二号高密封取样模块、二号温度监测传感模块、安全放空模块;

8.高密封取样模块由高密封取样截止阀、压力表和压力变送器组成,高密封取样模块共有两个安装在工作油管上的高密封取样截止阀,两个高密封取样截止阀上分别安装压力表和压力变送器,压力变送器将工作油管的管内压力数据信号传送至总控制箱,总控制箱根据一号高密封取样模块压力数据信号,控制高低压紧急切断阀和角式平衡节流阀;

9.温度检测传感模块由双金属温度计、温度变送器组成,温度检测传感模块安装在高密封取样模块后方,双金属温度计和温度变送器安装在工作油管上,通过双金属温度计直接读出管内油液温度,温度变送器将管内温度信号传送至总控制箱,总控制系箱将根据管内温度信号判断是否需要对下个工序中的罐体内油液进行加热;

10.紧急切断模块由高低压紧急切断阀组成,高低压紧急切断阀安装在温度检测传感模块后方,紧急切断模块接收到总控制箱的信号后,会执行开启或关闭的指令;

11.注醇模块由高密封法兰截止阀、过滤器、止回阀、高密封取样截止阀、压力表和注醇器组成,注醇模块安装在紧急切断模块右侧,当井口节流阀组撬内出现堵塞时,停止井口节流阀组撬的工作,通过注醇器将醇液注入工作油管内,醇液从中间向两侧进行冲洗;

12.平衡节流模块由角式平衡节流阀组成,平衡节流模块位于注醇模块右侧,总控制箱根据一号高密封取样模块所反馈的管内压力数据信号调节角式平衡节流阀;

13.二号高密封取样模块和二号温度检测传感模块位于平衡节流模块右侧,二号高密封取样模块和二号温度检测传感模块将经过角式平衡节流阀调节后的管内压力数据信号、温度数据信号传输至总控制箱,总控制箱根据二号高密封取样模块压力数据信号控制安全放空模块和导流孔平板闸阀,总控制箱根据二号温度检测传感模块所反馈的管内温度信

号,判断是否需要对下个工序中的罐体内油液进行加热;

14.安全放空模块由导流孔平板闸阀组成,安全放空模块安装在二号温度检测传感模块右侧,二号高密封取样模块将经过角式平衡节流阀调节后的管内压力数据信号传送至总控制箱,总控制箱根据二号高密封取样模块压力数据信号控制低温弹簧封闭全启式安全阀、低温节流截止放空阀和导流孔平板闸阀。

15.进一步的,撬座由主梁、横梁和副梁组成。

16.进一步的,撬座的侧面设置有吊装孔。

17.进一步的,工作油管分为直径为114mm的温度检测传感模块管段、直径为60mm的主工作管段、直径为22mm的注醇管段,不同直径的管段之间用同心大小头连接。

18.由于实行上述技术方案,就使得顺利解决油田井口存在井口压力过大、压力不稳定和稠油堵管的问题,工厂化预制井口节流阀组撬,能更好的保护精密的仪表阀门、注醇设备,当现场焊接条件不满足、无损检测和耐压试验现场条件不允许时,可以在工厂内有效的解决,工厂预制可以更有效的节约部分制造成本。

附图说明

19.本实用新型的具体结构由以下的附图和实施例给出:

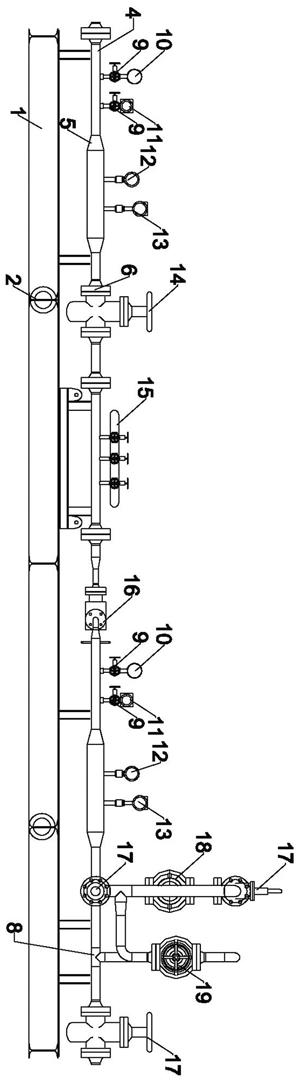

20.图1是井口节流阀组撬的主视结构示意图;

21.图2是井口节流阀组撬的俯视结构示意图;

22.图3是井口节流阀组撬的仰视结构示意图;

23.图4是井口节流阀组撬的液压原理示意图。

24.图例:1、撬座,2、吊装孔,3、支持固定墩,4、工作油管,5、同心大小头,6、法兰,7、无缝弯头,8、异径三通,9、高密封取样截止阀,10、压力表,11、压力变送器,12、双金属温度计,13、温度变送器,14、高低压紧急切断阀,15、注醇器,16、角式平衡节流阀,17、导流孔平板闸阀,18、低温弹簧封闭全启式安全阀,19、低温节流截止放空阀,20、过滤器,21、止回阀,22、高密封法兰截止阀,23、注醇口,24、总控制箱,25、进油口,26、出油口。

具体实施方式

25.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

26.实施例:井口节流阀组撬,包括:

27.撬座1;

28.撬座1上安装有总控制箱24和沿左右方向布置的工作油管4;

29.工作油管4上从左到右依次设置有一号高密封取样模块、一号温度监测传感模块、紧急切断模块、注醇模块、平衡节流模块、二号高密封取样模块、二号温度监测传感模块、安全放空模块;

30.高密封取样模块由高密封取样截止阀9、压力表10和压力变送器11组成,高密封取样模块共有两个安装在工作油管4上的高密封取样截止阀9,两个高密封取样截止阀9上分别安装压力表10和压力变送器11,压力变送器11将工作油管4的管内压力数据信号传送至总控制箱24,总控制箱24根据一号高密封取样模块压力数据信号,控制高低压紧急切断阀

14和角式平衡节流阀16;

31.温度检测传感模块由双金属温度计12、温度变送器13组成,温度检测传感模块安装在高密封取样模块后方,双金属温度计12和温度变送器13安装在工作油管4上,通过双金属温度计12直接读出管内油液温度,温度变送器13将管内温度信号传送至总控制箱24,总控制系箱将根据管内温度信号判断是否需要对下个工序中的罐体内油液进行加热;

32.紧急切断模块由高低压紧急切断阀14组成,高低压紧急切断阀14安装在温度检测传感模块后方,紧急切断模块接收到总控制箱24的信号后,会执行开启或关闭的指令;

33.注醇模块由高密封法兰截止阀22、过滤器20、止回阀、高密封取样截止阀9、压力表10和注醇器15组成,注醇模块安装在紧急切断模块右侧,当井口节流阀组撬内出现堵塞时,停止井口节流阀组撬的工作,通过注醇器15将醇液注入工作油管4内,醇液从中间向两侧进行冲洗;

34.平衡节流模块由角式平衡节流阀16组成,平衡节流模块位于注醇模块右侧,总控制箱24根据一号高密封取样模块所反馈的管内压力数据信号调节角式平衡节流阀16;

35.二号高密封取样模块和二号温度检测传感模块位于平衡节流模块右侧,二号高密封取样模块和二号温度检测传感模块将经过角式平衡节流阀16调节后的管内压力数据信号、温度数据信号传输至总控制箱24,总控制箱24根据二号高密封取样模块压力数据信号控制安全放空模块和导流孔平板闸阀17,总控制箱24根据二号温度检测传感模块所反馈的管内温度信号,判断是否需要对下个工序中的罐体内油液进行加热;

36.安全放空模块由导流孔平板闸阀17组成,安全放空模块安装在二号温度检测传感模块右侧,二号高密封取样模块将经过角式平衡节流阀16调节后的管内压力数据信号传送至总控制箱24,总控制箱24根据二号高密封取样模块压力数据信号控制低温弹簧封闭全启式安全阀18、低温节流截止放空阀和导流孔平板闸阀17。

37.撬座1由主梁、横梁和副梁组成。撬座1的侧面设置有吊装孔2。工作油管4分为直径为114mm的温度检测传感模块管段、直径为60mm的主工作管段、直径为22mm的注醇管段,不同直径的管段之间用同心大小头5连接。

38.高密封取样截止阀9通过内部取样装置,保证了管路中压力表10的正确安装使用,达到了取样的目的,通过压力表10直接读出管内压力,压力变送器11将管内压力数据信号传送至总控制箱24,总控制箱24根据一号高密封取样模块压力数据信号控制高低压紧急切断阀14和角式平衡节流阀16,当一号高密封取样模块压力过高或过低时,高低压紧急切断阀14立即切断,当一号高密封取样模块压力在允许范围内,高低压紧急切断阀14将开启,角式平衡节流阀16将进一步平衡管内油液压力。

39.紧急切断模块由高低压紧急切断阀14组成,高低压紧急切断阀14安装在温度检测传感模块后方,紧急切断模块接收到总控制箱24的信号后,会执行开启或关闭的命令,当一号高密封取样模块管内压力过高或过低时,高低压紧急切断阀14会迅速的关闭,避免事故的发生,当一号高密封取样模块管内压力在允许范围内时,高低压紧急切断阀14将开启。

40.温度检测传感模块由双金属温度计12、温度变送器13组成,温度检测传感模块安装在高密封取样模块后方,双金属温度计12和温度变送器13安装工作油管4上,油液离开井口节流阀组撬后,会进入下一步工序的罐体,通过双金属温度计12直接读出管内油液温度,温度变送器13将管内温度信号传送至总控制箱24,总控制系箱24将根据管内温度信号判断

是否需要对下个工序中的罐体内油液进行加热。

41.注醇模块由高密封法兰截止阀22、过滤器20、止回阀21、高密封取样截止阀9、压力表10和注醇器15组成,注醇模块安装在紧急切断模块右侧,当井口节流阀组撬内出现堵塞时,停止井口节流阀组撬的工作,打开高密封法兰截止阀22,通过注醇口23注醇,醇液由过滤器20过滤、止回阀21阻断醇的倒流,通过高密封取样截止阀9和压力表10测出其压力后,通过注醇器15将醇液注入工作油管4内,醇液从中间向两侧进行冲洗,工作效率高。

42.平衡节流模块由角式平衡节流阀16组成,平衡节流模块位于注醇模块右侧,总控制箱24根据一号高密封取样模块所反馈的管内压力数据信号调节角式平衡节流阀16,以平衡管内压力。

43.二号高密封取样模块和二号温度检测传感模块位于平衡节流模块右侧,二号高密封取样模块和二号温度检测传感模块将经过角式平衡节流阀16调节后的管内压力数据信号、温度数据信号传输至总控制箱24,总控制箱24根据二号高密封取样模块压力数据信号控制安全放空模块和导流孔平板闸阀17,当二号高密封取样模块所测管内压力过高或过低时,则启动安全放空模块进行安全泄放,当二号高密封取样模块所测管内压力在允许范围内,则启动导流孔平板闸阀17,使油液顺利流出,总控制箱24根据二号温度检测传感模块所反馈的管内温度信号,判断是否需要对下个工序中的罐体内油液进行加热。

44.安全放空模块由导流孔平板闸阀17、低温弹簧封闭全启式安全阀18、低温节流截止放空阀19组成,安全放空模块安装在二号温度检测传感模块右侧,当二号高密封取样模块将经过角式平衡节流阀16调节后的管内压力数据信号传送至总控制箱24后,若管内压力在允许范围内,导流孔平板闸阀17开启,油液将顺利通过导流孔平板闸阀17、出油口26排出,用以后续的罐装或使用;若管内压力过高,则启动低温弹簧封闭全启式安全阀18、低温节流截止放空阀19,并将油液从低温节流截止放空阀19泄放,同时停止井口节流阀组撬工作,检查油井口,待油井口压力稳定后继续工作。

45.本实用新型主要用于油田油井口油液压力的平衡,后续可正常连接储油罐等储油设备,本实用新型的功能主要有监测油口油液的压力和温度、平衡油液压力、判断油液是否需加热、油液压力不稳定自动关闭和注醇自清洁。本实用新型的适用范围:石油、天然气井口。本实用新型特点:井口节流阀组撬可实现工厂化预制,工厂化预制井口节流阀组撬,更好的保护精密的仪表阀门、注醇设备,当现场焊接条件不满足、无损检测和耐压试验现场条件不允许时,能够在工厂内有效解决,工厂预制可以更有效的节约部分制造成本。

46.以下介绍本实用新型的使用方法。

47.一、安装调试:

48.1)在石油、天然气井口使用,安装前先平整场地,平整后将井口节流阀组撬平放在场地上;

49.2)井口节流阀组撬放置好后,将油井与进油口25连接,储油罐与出油口26连接;

50.3)安装时注意阀门的介质流动方向,阀体上的流动箭头标识应与管道介质流动方向一致;

51.4)安装位置能够保证阀门安装、维修、检查和操作手轮有足够的空间;

52.5)安装、拆卸、调试时注意保护密封件及阀体端法兰连接部位表面不用碰伤、划伤,否则阀门不能正常工作;

53.6)该阀调试时,首先反时针转动手轮,使阀门达到最大行程,然后顺时针旋转手轮,使阀门达到最小行程,感觉开启是否轻便灵活,密封是否可靠。

54.二、节流操作方法:

55.1)油液通过进油口25进入井口节流阀组撬,监测其压力和温度,若压力过大或过小,则直接启动高低压紧急切断阀14,停止工作并检查油口;

56.2)若管内油液压力在合理范围内,则通过角式平衡节流阀16使压力稳定;

57.3)经过角式平衡节流阀16的油液再次监测其压力和温度,若压力过大或过小则启动安全放空模块,使油液从低温节流截止放空阀泄放,停止工作并检查油口;

58.4)经过角式平衡节流阀16的油液再次监测其压力和温度,若压力稳定,油液则通过出油口26流出,从而完成后续的罐装;

59.5)监测其温度的目的是判断油液从井口节流阀组撬排出后是否需要加热。

60.三、注醇解堵操作方法:

61.1)停止井口节流阀组撬工作;

62.2)打开高密封法兰截止阀22,将醇通过注醇口23注入;

63.3)注入的醇经过过滤器20过滤、止回阀阻断醇的倒流,并监测其压力后进入注醇器15;

64.4)注醇器15安装在该实用新型中部位置,醇能够更加高效、快捷的充满整个装置,实现注醇解堵。

65.四、产品保养及维护:

66.1)在维修保养时,应注意密封副的清洁及检查软密封o型圈是否损坏,若软密封损坏,则需更换;

67.2)阀门在使用时如出现内漏,可旋转手轮连续启闭几次,让介质吹扫阀芯阀座密封面,保证密封面清洁,再投入使用;

68.3)如吹扫后仍然存在内漏,则停止工作,松开拆下上阀盖的紧固螺母,整体将阀芯总成抽出,然后检查阀芯、阀座密封面是否有杂质粘附,阀座软密封o形圈是否损坏。如有请及时清洁或更换;

69.4)定期在阀杆与螺套梯形螺纹处注润滑油脂。

70.本实用新型的工作原理如下:油液通过进油口25进入管道,在压力表10和双金属温度计12监测其压力和温度后,若压力不稳定则启动高低压紧急切断阀14,停止工作并检查油口;若压力稳定则经过角式平衡节流阀16节流后,继续监测其压力和温度,若压力不稳定则启动安全放空模块,使油液从低温节流截止放空阀19泄放,停止工作并检查油口;若压力稳定,则油液通过出油口26排出,温度检测是为了判断油液排出后是否需要加热,定期通过注醇模块向井口节流阀组撬内注醇,避免稠油堵管。

71.上述说明仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。凡是属于本实用新型的技术方案所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1