一种稳定性高的煤矿井用扩孔装置及造穴泄压装置的制作方法

1.本实用新型涉及煤矿井用扩孔装置技术领域,特别涉及一种稳定性高的煤矿井用扩孔装置及造穴泄压装置。

背景技术:

2.在煤矿进行钻孔时,有时需要对孔部进行扩孔处理,目前国内的机械造穴设备,主要采用的方法是,先用履带式钻机钻孔,在钻孔至足够深度时,使用清水泵站提高水压,机械割刀在高压作用下打开,对煤层进行切割。但是目前存在的问题是,在机械割刀造穴过程中,钻头钻杆容易出现较大甩动,继续钻孔作业时,钻头甩动,使钻孔不同心,与原孔出现偏差,容易出现塌孔、夹钻杆等现象。对施工造成很严重的影响。影响开采进度,浪费大量的人力物力财力。

3.因此,目前亟需一种稳定性高,不易出现塌孔、夹钻杆现象的煤矿井用扩孔装置及造穴泄压装置。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提供一种稳定性高的煤矿井用扩孔装置及造穴泄压装置,以解决背景技术中存在的问题。

5.本实用新型为实现上述目的采用的技术方案是:一种稳定性高的煤矿井用扩孔装置,包含有设置为与钻杆连接的筒杆装置、设置在筒杆装置上并且用于进行扩孔处理的侧翼板、设置在侧翼板与筒杆装置之间并且用于带动侧翼板进行摆动运动的驱动杆装置;

6.所述侧翼板的一个端头处设有刃口体,所述刃口体设置于侧翼板上远离筒杆装置的一侧。

7.本实用新型采用更深层次的技术方案以实现上述目的,按照展翼外摆形成锥形切割部且以反向切割扩孔的方式将侧翼板与筒杆装置、驱动杆装置进行连接。

8.本实用新型采用更深层次的技术方案以实现上述目的,所述筒杆装置的一端与钻杆连接,另一端与钻头连接。

9.本实用新型采用更深层次的技术方案以实现上述目的,所述筒杆装置与钻头之间还设有导向钻杆。

10.本实用新型采用更深层次的技术方案以实现上述目的,所述刃口体为斜面刃口体,所述刃口体为金刚石复合片。

11.本实用新型采用更深层次的技术方案以实现上述目的,所述筒杆装置设置为包含有第一钻杆接头、第二钻杆接头和中间壳体,

12.优选的,驱动杆装置设置为包含有挡圈、螺套、二级弹簧和阀芯杆,

13.优选的,还包含有第一附件装置并且第一附件装置设置在筒杆装置上,第一附件装置设置为包含有滑阀杆和一级弹簧,

14.优选的,还包含有第二附件装置并且第二附件装置设置在筒杆装置上,第二附件

装置设置为钢球,

15.优选的,还包含有第三附件装置并且第三附件装置设置在筒杆装置上,第三附件装置设置为包含有第一水滤网和第二水滤网。

16.本实用新型采用更深层次的技术方案以实现上述目的,在中间壳体上分别设置有第一钻杆接头和第二钻杆接头,在第一钻杆接头中设置有第一水滤网并且在阀芯杆上设置有螺套,挡圈和阀芯杆设置在中间壳体中并且在挡圈和螺套之间设置有二级弹簧,在阀芯杆和中间壳体之间设置有侧翼板并且在第二钻杆接头中设置有滑阀杆、钢球和第二水滤网,在滑阀杆与第二钻杆接头之间设置有一级弹簧;

17.优选的,第一钻杆接头设置为凸字形管状体并且第一钻杆接头的内壁设置为与第一水滤网包容式联接,第一钻杆接头的外端头的内螺纹体设置为与钻杆联接并且第一钻杆接头的内端头的外螺纹体设置为与中间壳体联接,

18.优选的,在第二钻杆接头的接头部的内端头设置有第一孔体并且在接头部的外端头设置有第二孔体,第一孔体设置为与第二孔体呈连通式分布并且第一孔体设置为与滑阀杆和一级弹簧容纳式联接,第一孔体的内端面部设置为与一级弹簧接触式联接并且第二孔体设置为与钢球和第二水滤网容纳式联接,第二孔体的外端面部设置为与第二水滤网包容式联接并且接头部的内端头外螺纹体设置为与中间壳体联接,接头部的外端头外螺纹体设置为与钻杆联接并且接头部设置为中字形管状体,第一孔体设置为台阶孔体并且第一孔体的台阶孔体的台阶部设置为与一级弹簧接触式联接,第二孔体设置为锥形孔体并且第二孔体的内壁设置为与钢球接触式联接,

19.优选的,中间壳体设置为包含有第一端头部、花键管部和第二端头部并且花键管部的其中一个端头设置为与第一端头部联接,花键管部的其中另一个端头设置为与第二端头部联接并且在第一端头部和花键管部中设置有第三孔体,在第二端头部中设置有第四孔体并且花键管部的外侧面部设置为凹槽体,在凹槽体的其中一个端头设置有第一排水孔体并且在凹槽体的其中另一个端头设置有安装窗口体,第三孔体设置为与阀芯杆联接并且第四孔体设置为与挡圈、螺套和二级弹簧包容式联接,凹槽体和安装窗口体设置为与侧翼板容纳式联接并且凹槽体的其中另一个端头设置为通过销轴与侧翼板联接,第一端头部的外端头内螺纹体设置为与第二钻杆接头联接并且第二端头部的外端头内螺纹体设置为与第一钻杆接头联接,在第二端头部的内端头设置有周边凸缘体并且第二端头部的周边凸缘体设置为与侧翼板接触式联接,第一端头部和第二端头部分别设置为锥形管状体并且花键管部设置为圆形筒状体,凹槽体设置为u字形开口槽体并且第一排水孔体设置为斜形孔状体,第三孔体设置为圆形孔状体并且安装窗口体设置为矩形孔状体,第四孔体设置为台阶孔体并且第四孔体的台阶孔体的台阶部设置为与挡圈接触式联接。

20.本实用新型采用更深层次的技术方案以实现上述目的,第一水滤网设置为水过滤网片并且第一水滤网设置为与第一钻杆接头镶嵌式联接,

21.优选的,第二水滤网设置为水过滤网片并且第二水滤网设置为与第二钻杆接头镶嵌式联接,

22.优选的,钢球设置为圆形球状体并且钢球设置为与第二钻杆接头嵌入式联接,或,在杆部中设置有盲孔体和第五孔体并且第五孔体的内端口部设置为与盲孔体的内端头连通,第五孔体的外端口部设置在杆部的外侧面部并且杆部设置为与第二钻杆接头滑动式联

接,杆部设置为与一级弹簧贯串式联接并且杆部的外端凸缘体设置为与一级弹簧接触式联接,杆部设置为t字形杆状体并且盲孔体和第五孔体分别设置为圆形孔状体,

23.优选的,一级弹簧设置为柱形弹簧并且一级弹簧设置为与滑阀杆套接式联接,一级弹簧的其中一个端头设置为与第二钻杆接头接触式联接并且一级弹簧的其中另一个端头设置为与滑阀杆接触式联接;

24.优选的,阀芯杆设置为包含有第一段部、中间段部和第二段部并且中间段部的端头分别设置为与第一段部和第二段部联接,在第一段部、中间段部和第二段部中设置有第六孔体并且在第二段部上设置有第二排水孔体,第二排水孔体设置为与第六孔体连通并且在中间段部设置为齿形体,中间段部的齿形体设置为与侧翼板啮合式联接并且第一段部的外端头设置为与螺套螺纹式联接,第一段部分别设置为与挡圈和二级弹簧贯串式联接,第二段部设置为与中间壳体滑动式联接并且第一段部、中间段部和第二段部分别设置为圆形管状体,第一段部、中间段部和第二段部设置为呈中字形分布并且第二排水孔体和第六孔体分别设置为圆形孔状体,

25.优选的,挡圈设置为圆形圈状体并且挡圈设置为与阀芯杆套接式联接,挡圈的其中一个端面部设置为与中间壳体接触式联接并且挡圈的其中另一个端面部设置为与二级弹簧接触式联接,

26.优选的,螺套设置为具有螺纹孔的圆形盘状体并且螺套设置为与阀芯杆螺纹式联接,螺套的内端端面部设置为与二级弹簧接触式联接,

27.优选的,二级弹簧设置为柱形弹簧并且二级弹簧设置为与阀芯杆套接式联接,二级弹簧的其中一个端头设置为与挡圈接触式联接并且二级弹簧的其中另一个端头设置为与螺套接触式联接。

28.本实用新型采用更深层次的技术方案以实现上述目的,在侧翼板的板部的其中一个端头设置为弧面部并且在弧面部上设置有齿形体,所述刃口体设置在板部的另一个端头上,弧面部设置为通过销轴与中间壳体联接,弧面部的齿形体设置为与阀芯杆啮合式联接并且板部设置为条状体,弧面部设置为圆周弧面部。

29.一种稳定性高的煤矿井用造穴泄压装置,包括扩孔装置,包括用于在煤体中形成钻孔的液压钻机、设置在液压钻机上并且用于在煤体中形成孔洞的高压水力切割冲孔器、设置为与高压水力切割冲孔器联接并且用于输出水流的清水泵站,还包括设置在液压钻机上的固液分离机和收集囊;

30.所述扩孔装置设于高压水利切割冲孔器上。

31.本实用新型稳定性高的煤矿井用扩孔装置及造穴泄压装置的有益效果是:

32.本实用新型设计新颖,使用方便,将侧翼板的斜面刃口体反向设置,使斜面的倾斜方向与正常的施工钻进时的前进方向相反,正常钻孔施工,在钻孔至指定深度后,后退钻孔进行扩孔,此时即使钻头仍然甩动,但钻头不进行前进的钻孔操作,因此避免了扩孔时因钻头甩动造成的钻孔不同心的情况。

附图说明

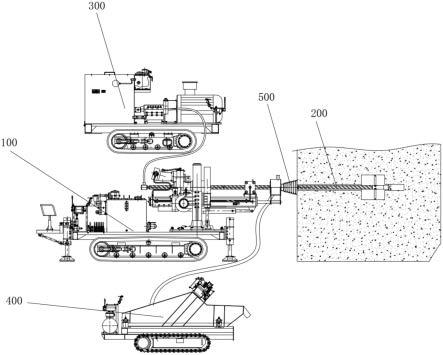

33.图1是本实用新型实施例造穴泄压装置的结构示意图;

34.图2是本实用新型实施例1扩孔装置的结构示意图;

35.图3是本实用新型实施例2扩孔装置的结构示意图;

36.图4是本实用新型现有扩孔装置的钻孔过程示意图;

37.图中各部件的标记如下:

38.第一钻杆接头-1、第二钻杆接头-2、中间壳体-3、第一水滤网-4、挡圈-5、螺套-6、二级弹簧-7、阀芯杆-8、侧翼板-9、滑阀杆-91、一级弹簧-92、钢球-93、第二水滤网-94、接头部-21、第一孔体-22、第二孔体-23、第一端头部-31、花键管部-32、凹槽体-33、第一排水孔体-34、第三孔体-35、第四孔体-37、第二端头部-36、安装窗口体-38、盲孔体-911、第五孔体-912、杆部-913、第一段部-81、中间段部-82、第二段部-83、第二排水孔体-84、第六孔体-85、板部-99、弧面部-98、刃口体-97、钻杆-10、钻头-11、导向钻杆-12,扩孔装置-13、液压钻机-100、高压水力切割冲孔器-200、清水泵站-300、固液分离机-400、收集囊-500。

具体实施方式

39.下面结合附图与具体实施方式对本实用新型作进一步详细描述:

40.实施例1:

41.如图2、4所示,一种稳定性高的煤矿井用扩孔装置,包含有设置为与钻杆连接的筒杆装置、设置在筒杆装置上并且用于进行扩孔处理的侧翼板9、设置在侧翼板9与筒杆装置之间并且用于带动侧翼板9进行摆动运动的驱动杆装置;所述侧翼板9的一个端头处设有刃口体97,所述刃口体97为斜面刃口体,所述刃口体97设置于侧翼板9上远离筒杆装置的一侧。所述刃口体97为金刚石复合片。所述筒杆装置的一端与钻杆10连接,另一端与钻头11连接。如图4为现有技术中,扩孔操作后出现的钻孔不同心情况。

42.如图2所示,将刃口体97设置于侧翼板(9)上远离筒杆装置的一侧,当正常钻孔施工,在钻孔至指定深度后,后退钻孔进行扩孔,此时即使钻头仍然甩动,但钻头不进行前进的钻孔操作,因此避免了扩孔时因钻头甩动造成的钻孔不同心的情况。

43.所述筒杆装置包含有第一钻杆接头1、第二钻杆接头2、中间壳体3,在中间壳体3上分别设置有第一钻杆接头1和第二钻杆接头2,在第一钻杆接头1中设置有第一水滤网4并且在阀芯杆8上设置有螺套6,挡圈5和阀芯杆8设置在中间壳体3中并且在挡圈5和螺套6之间设置有二级弹簧7,在阀芯杆8和中间壳体3之间设置有侧翼板9并且在第二钻杆接头2中设置有滑阀杆91、钢球93和第二水滤网94,在滑阀杆91与第二钻杆接头2之间设置有一级弹簧92。

44.第一钻杆接头1设置为凸字形管状体并且第一钻杆接头1的内壁设置为与第一水滤网4包容式联接,第一钻杆接头1的外端头的内螺纹体设置为与钻杆联接并且第一钻杆接头1的内端头的外螺纹体设置为与中间壳体3联接。

45.通过第一钻杆接头1,形成了对中间壳体3和第一水滤网4的支撑连接点,由第一钻杆接头1,实现了与中间壳体3的连接,实现了与第一水滤网4的连接。

46.在第二钻杆接头2的接头部21的内端头设置有第一孔体22并且在接头部21的外端头设置有第二孔体23,第一孔体22设置为与第二孔体23呈连通式分布并且第一孔体22设置为与滑阀杆91和一级弹簧92容纳式联接,第一孔体22的内端面部设置为与一级弹簧92接触式联接并且第二孔体23设置为与钢球93和第二水滤网94容纳式联接,第二孔体23的外端面部设置为与第二水滤网94包容式联接并且接头部21的内端头外螺纹体设置为与中间壳体3

联接,接头部21的外端头外螺纹体设置为与钻杆联接并且接头部21设置为中字形管状体,第一孔体22设置为台阶孔体并且第一孔体22的台阶孔体的台阶部设置为与一级弹簧92接触式联接,第二孔体23设置为锥形孔体并且第二孔体23的内壁设置为与钢球93接触式联接。

47.通过第二钻杆接头2,形成了对中间壳体3、滑阀杆91、一级弹簧92、钢球93和第二水滤网94的支撑连接点,由接头部21,实现了与中间壳体3的连接,由第一孔体22,实现了与滑阀杆91的连接,实现了与一级弹簧92的连接,由第二孔体23,实现了与钢球93的连接,实现了与第二水滤网94的连接。

48.中间壳体3设置为包含有第一端头部31、花键管部32和第二端头部36并且花键管部32的其中一个端头设置为与第一端头部31联接,花键管部32的其中另一个端头设置为与第二端头部36联接并且在第一端头部31和花键管部32中设置有第三孔体35,在第二端头部36中设置有第四孔体37并且花键管部32的外侧面部设置为凹槽体33,在凹槽体33的其中一个端头设置有第一排水孔体34并且在凹槽体33的其中另一个端头设置有安装窗口体38,第三孔体35设置为与阀芯杆8联接并且第四孔体37设置为与挡圈5、螺套6和二级弹簧7包容式联接,凹槽体33和安装窗口体38设置为与侧翼板9容纳式联接并且凹槽体33的其中另一个端头设置为通过销轴与侧翼板9联接,第一端头部31的外端头内螺纹体设置为与第二钻杆接头2联接并且第二端头部36的外端头内螺纹体设置为与第一钻杆接头1联接,在第二端头部36的内端头设置有周边凸缘体并且第二端头部36的周边凸缘体设置为与侧翼板9接触式联接,第一端头部31和第二端头部36分别设置为锥形管状体并且花键管部32设置为圆形筒状体,凹槽体33设置为u字形开口槽体并且第一排水孔体34设置为斜形孔状体,第三孔体35设置为圆形孔状体并且安装窗口体38设置为矩形孔状体,第四孔体37设置为台阶孔体并且第四孔体37的台阶孔体的台阶部设置为与挡圈5接触式联接。

49.通过中间壳体3,形成了对第一钻杆接头1、第二钻杆接头2、挡圈5、螺套6、二级弹簧7、阀芯杆8和侧翼板9的支撑连接点,由第二端头部36,实现了与第一钻杆接头1的连接,由第一端头部31,实现了与第二钻杆接头2的连接,由第四孔体37,实现了与挡圈5的连接,实现了与螺套6的连接,实现了与二级弹簧7的连接,由第三孔体35,实现了与阀芯杆8的连接,由凹槽体33和安装窗口体38,实现了与侧翼板9的连接,由第一排水孔体34,实现了高压水流的喷出。

50.第一水滤网4设置为水过滤网片并且第一水滤网4设置为与第一钻杆接头1镶嵌式联接。通过第一水滤网4,形成了对第一钻杆接头1的支撑连接点,由第一水滤网4,实现了与第一钻杆接头1的连接,第一水滤网4用于作为对进入中间壳体3的高压水流进行过滤处理。

51.第二水滤网94设置为水过滤网片并且第二水滤网94设置为与第二钻杆接头2镶嵌式联接。通过第二水滤网94,形成了对第二钻杆接头2的支撑连接点,由第二水滤网94,实现了与第二钻杆接头2的连接,用于作为对进入中间壳体3的回流水流进行过滤处理。

52.钢球93设置为圆形球状体并且钢球93设置为与第二钻杆接头2嵌入式联接。通过钢球93,形成了对第二钻杆接头2的支撑连接点,由钢球93,实现了与第二钻杆接头2的连接,用于防止水流回流到中间壳体3中。

53.在杆部913中设置有盲孔体911和第五孔体912并且第五孔体912的内端口部设置为与盲孔体911的内端头连通,第五孔体912的外端口部设置在杆部913的外侧面部并且杆

部913设置为与第二钻杆接头2滑动式联接,杆部913设置为与一级弹簧92贯串式联接并且杆部913的外端凸缘体设置为与一级弹簧92接触式联接,杆部913设置为t字形杆状体并且盲孔体911和第五孔体912分别设置为圆形孔状体。

54.通过滑阀杆91,形成了对第二钻杆接头2和一级弹簧92的支撑连接点,由杆部913,实现了与第二钻杆接头2的连接,实现了与一级弹簧92的连接,由盲孔体911和第五孔体912,实现了水流通断控制,其技术目的在于:用于控制水流在第二钻杆接头2的通断状态。

55.一级弹簧92设置为柱形弹簧并且一级弹簧92设置为与滑阀杆91套接式联接,一级弹簧92的其中一个端头设置为与第二钻杆接头2接触式联接并且一级弹簧92的其中另一个端头设置为与滑阀杆91接触式联接。通过一级弹簧92,形成了对第二钻杆接头2和滑阀杆91的支撑连接点,由一级弹簧92,实现了与第二钻杆接头2的连接,实现了与滑阀杆91的连接,用于驱使滑阀杆91在第二钻杆接头2中回位。

56.阀芯杆8设置为包含有第一段部81、中间段部82和第二段部83并且中间段部82的端头分别设置为与第一段部81和第二段部83联接,在第一段部81、中间段部82和第二段部83中设置有第六孔体85并且在第二段部83上设置有第二排水孔体84,第二排水孔体84设置为与第六孔体85连通并且在中间段部82设置为齿形体,中间段部82的齿形体设置为与侧翼板9啮合式联接并且第一段部81的外端头设置为与螺套6螺纹式联接,第一段部81分别设置为与挡圈5和二级弹簧7贯串式联接,第二段部83设置为与中间壳体3滑动式联接并且第一段部81、中间段部82和第二段部83分别设置为圆形管状体,第一段部81、中间段部82和第二段部83设置为呈中字形分布并且第二排水孔体84和第六孔体85分别设置为圆形孔状体。通过阀芯杆8,形成了对中间壳体3、挡圈5、螺套6、二级弹簧7和侧翼板9的支撑连接点,由第二段部83,实现了与中间壳体3的连接,由第一段部81,实现了与挡圈5的连接,实现了与螺套6的连接,实现了与二级弹簧7的连接,由中间段部82,实现了与侧翼板9的连接,由第二排水孔体84和第六孔体85,实现了高压水流的喷出,用于驱使侧翼板9在中间壳体3上进行涨开或收拢。

57.挡圈5设置为圆形圈状体并且挡圈5设置为与阀芯杆8套接式联接,挡圈5的其中一个端面部设置为与中间壳体3接触式联接并且挡圈5的其中另一个端面部设置为与二级弹簧7接触式联接。通过挡圈5,形成了对中间壳体3、二级弹簧7和阀芯杆8的支撑连接点,由挡圈5,实现了与中间壳体3的连接,实现了与二级弹簧7的连接,实现了与阀芯杆8的连接,用于作为二级弹簧7的端头固定件。

58.螺套6设置为具有螺纹孔的圆形盘状体并且螺套6设置为与阀芯杆8螺纹式联接,螺套6的内端端面部设置为与二级弹簧7接触式联接。通过螺套6,形成了对二级弹簧7和阀芯杆8的支撑连接点,由螺套6,实现了与二级弹簧7的连接,实现了与阀芯杆8的连接,用于作为二级弹簧7的端头固定件。

59.二级弹簧7设置为柱形弹簧并且二级弹簧7设置为与阀芯杆8套接式联接,二级弹簧7的其中一个端头设置为与挡圈5接触式联接并且二级弹簧7的其中另一个端头设置为与螺套6接触式联接。通过二级弹簧7,形成了对挡圈5、螺套6和阀芯杆8的支撑连接点,由二级弹簧7,实现了与挡圈5的连接,实现了与螺套6的连接,实现了与阀芯杆8的连接,用于驱使阀芯杆8在中间壳体3中回位。

60.在侧翼板9的板部99的其中一个端头设置为弧面部98并且在弧面部98上设置有齿

形体,刃口体97设置在板部99的另一个端头上,弧面部98设置为通过销轴与中间壳体3联接,弧面部98的齿形体设置为与阀芯杆8啮合式联接并且板部99设置为条状体,弧面部98设置为圆周弧面部。通过侧翼板9,形成了对中间壳体3和阀芯杆8的支撑连接点,由板部99和弧面部98,实现了与中间壳体3的连接,实现了与阀芯杆8的连接,由刃口体97,实现了对钻孔进行扩展接,用于进行扩孔处理。

61.第一钻杆接头1、第二钻杆接头2和中间壳体3与挡圈5、螺套6、二级弹簧7、阀芯杆8和侧翼板9设置为按照收拢和扩展的方式分布并且第一钻杆接头1、第二钻杆接头2、中间壳体3、挡圈5、螺套6、二级弹簧7、阀芯杆8和侧翼板9与滑阀杆91和一级弹簧92设置为按照随动通断的方式分布,第一钻杆接头1、第二钻杆接头2、中间壳体3、挡圈5、螺套6、二级弹簧7、阀芯杆8和侧翼板9与滑阀杆91和钢球93设置为按照止回流的方式分布并且第一钻杆接头1、第二钻杆接头2、中间壳体3、挡圈5、螺套6、二级弹簧7、阀芯杆8和侧翼板9与第一水滤网4和第二水滤网94设置为按照隔离净化的方式分布,第一钻杆接头1的中心线、第二钻杆接头2的中心线、中间壳体3的中心线、第一水滤网4的中心线、挡圈5的中心线、螺套6的中心线、二级弹簧7的中心线、阀芯杆8的中心线、滑阀杆91的中心线、一级弹簧92的中心线、钢球93的中心线和第二水滤网94的中心线设置在同一条直线上,至少三个侧翼板9设置为沿中间壳体3的周边间隔排列分布,板部99设置为与凹槽体33联接,弧面部98设置为与中间段部82啮合式联接,第二段部83设置为与第三孔体35联接,第二排水孔体84设置为与第一排水孔体34相对应分布,杆部913设置为与第一孔体22联接,安装窗口体38设置为与板部99联接。

62.在煤矿进行钻孔时,把第一钻杆接头1和接头部21分别与钻杆连接,二级弹簧7和一级弹簧92处于初始状态,第二排水孔体84与第一排水孔体34处于错位状态,高压水流通过第一钻杆接头1、第一水滤网4、第三孔体35、盲孔体911、第五孔体912、第一孔体22和第二孔体23,冲击钢球93后再通过第二水滤网94注入到钻杆中,在对煤矿的钻孔进行扩孔时,增加高压水流的压力,通过螺套6,推动第一段部81在第四孔体37中移动,推动第二段部83在第三孔体35中移动,中间段部82与弧面部98啮合传动,使板部99向外涨开摆动,并向后退方向进行钻孔,由刃口体97对煤矿的钻孔进行后退扩孔,此时即使钻头仍然甩动,但钻头不进行前进的钻孔操作,因此避免了扩孔时因钻头甩动造成的钻孔不同心的情况,同时二级弹簧7和一级弹簧92处于被压缩状态,第二排水孔体84与第一排水孔体34处于相对应状态,第二排水孔体84与第一排水孔体34连通,第五孔体912进入到第一孔体22的收缩部,高压水流通过第一钻杆接头1、第一水滤网4、第三孔体35、第二排水孔体84与第一排水孔体34作用在板部99,当再在煤矿进行钻孔时,高压水流的压力恢复正常值时,使二级弹簧7和一级弹簧92恢复到初始状态,板部99收拢。

63.如图1所示,一种稳定性高的煤矿井用造穴泄压装置,包括扩孔装置,包括用于在煤体中形成钻孔的液压钻机100、设置在液压钻机100上并且用于在煤体中形成孔洞的高压水力切割冲孔器200、设置为与高压水力切割冲孔器200联接并且用于输出水流的清水泵站300,还包括设置在液压钻机100上的固液分离机400和收集囊500;

64.所述扩孔装置设于高压水利切割冲孔器200上。

65.实施例2:

66.如图3所示,本实施例与实施例相同之处不再赘述,不同之处在于:

67.所述筒杆装置与钻头11之间还设有导向钻杆12。导向钻杆12可增加筒杆装置与钻

头11之间的距离,当扩孔时,侧翼板9进行摆动切割,振动的中心点离钻头11较远后,可减小钻头的摆动幅度,保证钻头11钻动形成的钻孔与钻杆10同心。

68.导向钻杆12内部设有第七孔体,所述第七孔体与第二孔体23连通,用于水流通过。

69.上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本

技术实现要素:

的实质所做出的等效的变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1