一种改善矿山高浓度超细尾砂料浆输送性能的方法与流程

1.本发明涉及矿山开采技术领域,更具体地说,涉及一种改善矿山高浓度超细尾砂料浆输送性能的方法。

背景技术:

2.矿山开采在给国民经济发展提供资源的同时,也造成了一系列安全环保问题,如尾矿库地表堆存、地下采空区、矿区地表塌陷、空气粉尘污染等。将矿山产出的尾砂充填至井下采空区或进行工业循环利用是解决这一系列问题的有效途径。尾砂是指矿石经破碎、磨矿、选矿等工艺处理提取有价组分后产生的废渣。随着资源节约意识和选矿技术的提高,尾砂越来越细,平均粒径不超过19μm的超细尾砂的比率越来越高。但是,细颗粒尾砂因较大的比表面积而具有高饱和水的特点,超细尾砂塑性黏度和屈服应力值大,难以输送。此外,浓度高有利于快速提高充填强度,也可提高尾砂输送效率,并减少多余水的处理难题,但是高浓度的超细尾砂料浆,将使料浆的塑性黏度和屈服应力值更大,进一步加大了输送难度。为实现顺利输送,通常需要依靠大型泵送设备提供动力以克服高浓度超细尾砂的高黏度特征,如此不仅增加了矿山运营成本,而且易产生堵管爆管事故。同时,不管是将高浓度超细尾砂输送至井下采空区,还是工业循环再利用,第一步流程就是管路输送,因此,高浓度超细尾砂料浆输送是实现尾砂井下空区充填或其他工业循环再利用的关键。

技术实现要素:

3.本发明所要解决的技术问题是,提供一种改善矿山高浓度超细尾砂料浆输送性能的方法,有效降低高浓度超细尾砂料浆管路输送过程中的加压泵送成本,并避免输送过程中易产生的堵管爆管事故发生。

4.本发明的技术方案如下:

5.一种改善矿山高浓度超细尾砂料浆输送性能的方法,其特征在于包括以下步骤:

6.(1)将粉状物理调节剂按起始未调节尾砂料浆质量的2.0~4.0%添加到尾砂料浆中,并进行搅拌混合,得到混合物ⅰ;

7.(2)将液态化学调节剂按起始未调节尾砂料浆质量的1.0~3.0%添加到混合物ⅰ中,并经过搅拌,得到混合物ⅱ;

8.(3)在管路输送起始端对混合物ⅱ实施超声处理,超声处理后的最终高浓度超细尾砂料浆执行管路输送;

9.所述粉状物理调节剂的组成及质量比例为:玻化微珠:漂珠:实心微珠=1:(1.5~1.8):(1.2~1.5);

10.所述液态化学调节剂的制备方法如下:将化学调节剂加入水中,搅拌配制成质量浓度为0.4~0.8%的溶液,作为液态化学调节剂;所述化学调节剂为柠檬酸钾、海藻酸钠、阴离子聚丙烯酰胺、聚乙烯醇、木质素磺酸钙中的一种或两种以上的组合物。

11.优选地,所述实心微珠为玻璃微珠、粉煤灰沉珠、陶瓷微珠中的一种或两种以上的

组合物。

12.优选地,作为实心微珠的玻璃微珠、粉煤灰沉珠、陶瓷微珠的细度要求200目以上粒级质量占比不低于10%。

13.优选地,所述阴离子聚丙烯酰胺分子量为1800~2200万。

14.优选地,所述超声处理的声能密度1.0~3.5w/ml,超声作用时间30~60s。

15.优选地,步骤(1)中,粉状物理调节剂用量为起始未调节尾砂料浆质量的3.0%;步骤(2)中,液态化学调节剂用量为起始未调节尾砂料浆质量的2.0%;步骤(3)中,所述粉状物理调节剂的组成及质量比例为:玻化微珠:漂珠:实心微珠=5:8:7,所述液态化学调节剂的制备方法如下:按照柠檬酸钾:阴离子聚丙烯酰胺=1:1的固体质量比,计算称量后添加至水中,并经过搅拌后制成,液态化学调节剂浓度0.6%。

16.所述超细尾砂的化学组成为:55.0wt%~65.0wt%sio2,17.0wt%~20.0wt%al2o3,5.0wt%~6.0wt%k2o,3.0wt%~5.0wt%na2o,2.0wt%~4.0wt%cao,1.0wt%~3.0wt%fe2o3,1.0wt%~2.0wt%mgo,0.0wt%~1.0wt%so3,0.0wt%~1.0wt%tio2,0.0wt%~0.5wt%mno,余量为烧失量;所述高浓度超细尾砂料浆的质量浓度大于或等于62%;所述超细尾砂平均粒径不超过19μm。

17.相对于现有技术,本发明具有以下特点。

18.本发明的方法由功能材料和技术措施两部分构成,通过该方法可以有效改善高浓度超细尾砂料浆的输送性能。使用该方法,可实现矿山高浓度超细尾砂料浆的井下空区充填或地表长距离输送,解决高浓度超细尾砂料浆高黏度难输送的问题,减少采用常规输送手段产生的高能耗和高成本,有助于减少尾矿库排放和井下空区治理,以及尾矿固废循环利用,符合低碳安全、绿色环保的理念。

19.(1)本发明的物理添加剂a由不同比重的粉状材料组成,其与超细尾砂料浆混合后,在料浆沿管路输送过程中,物理添加剂a颗粒能够散布到管路内壁的每一处,一方面降低高粘性料浆与管路的接触面积,另一方面,其光滑的圆球状结构可以充当滚珠,减轻管路和料浆之间的摩擦,进而有效改善矿山高浓度超细尾砂料浆输送性能。本发明的化学添加剂b,溶解后与超细尾砂颗粒表面接触,能够降低超细尾砂颗粒表面对水的亲和力,破坏超细尾砂颗粒表面原有水结构,释放颗粒表面水分,并借助添加剂的长链结构将超细尾砂颗粒凝聚在一起形成絮团,从而进一步改善矿山高浓度超细尾砂料浆输送性能。

20.(2)本发明采用超声波处理高浓度超细尾砂料浆,经化学调节后的尾砂料浆,再经过超声波处理,料浆的结合水强度进一步降低,从而降低料浆本身的粘度,更有利于矿山高浓度超细尾砂料浆的管路输送。

21.(3)本发明所述的高浓度超细尾砂料浆,不含有毒有害组分,制备简单易行,便于工业生产。

具体实施方式

22.以下结合具体实施例进一步说明本发明。

23.下述实施例中的试验方法,如无特殊说明,均为常规试验方法。所用材料如无特殊说明,均为市售产品。

24.实施例所用超细尾砂来自山东省烟台市焦家金矿压滤尾砂,晾晒后进行70℃烘干

至恒重,使其含水率接近零,并进行筛分处理,最终的超细尾砂平均粒径为18.5μm。

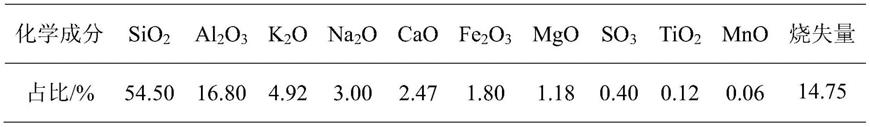

25.实施例所用的超细尾砂主要化学成分如表1所示:

26.表1超细尾砂化学组成

[0027][0028]

所用的超细尾砂主要矿物成分如表2所示:

[0029]

表2超细尾砂矿物组成

[0030][0031]

本发明方法的步骤如下:

[0032]

(1)将粉状物理调节剂a按起始未调节尾砂料浆质量2.0~4.0%添加到尾砂料浆中,并进行搅拌混合,得到混合物ⅰ;

[0033]

(2)将液态化学调节剂b按起始未调节尾砂料浆质量的1.0~3.0%添加到混合物ⅰ中,并经过搅拌,得到混合物ⅱ;

[0034]

(3)在管路输送起始端对混合物ⅱ实施超声处理,超声处理后的最终高浓度超细尾砂料浆执行管路输送。

[0035]

所述粉状物理调节剂a的制备方法如下:

[0036]

1)选取比重不同的玻化微珠、漂珠(粉煤灰空心球)和实心微珠组成;

[0037]

2)在混料系统自动化控制模块电脑上设置好玻化微珠仓、漂珠(粉煤灰空心球)仓、实心微珠仓的控制程序,按玻化微珠:漂珠:实心微珠=1:1.5~1.8:1.2~1.5的比例计算好重量;

[0038]

3)打开电脑自动化控制系统,开启仓底阀门下放粉料同时进入螺旋混料系统,进行充分混合后转入物理调节剂成品仓,获得物理调节剂a;

[0039]

进一步的,上述实心微珠为玻璃微珠、粉煤灰沉珠、陶瓷微珠中的一种或两种以上的组合物。

[0040]

进一步的,上述实心微珠为玻璃微珠、粉煤灰沉珠、陶瓷微珠的细度要求200目以上粒级质量占比不低于10%。

[0041]

所述液态化学调节剂b的制备方法如下:

[0042]

1)选取一种或多种组合化学调节剂加入水中;

[0043]

2)使用磁力搅拌机在40~60℃的温度、200r/min转速的条件下搅拌1小时,配制成质量浓度0.4~0.8%的溶液。

[0044]

进一步的,上述化学调节剂为柠檬酸钾、海藻酸钠、阴离子聚丙烯酰胺、聚乙烯醇、木质素磺酸钙中的一种或两种以上的组合物。

[0045]

进一步的,上述柠檬酸钾、海藻酸钠、阴离子聚丙烯酰胺、聚乙烯醇、木质素磺酸钙均为分析纯级,或纯度不低于95%。

[0046]

进一步的,上述阴离子聚丙烯酰胺分子量为1800~2200万。

[0047]

进一步的,超声处理的声能密度1.0~3.5w/ml、超声作用时间30~60s。

[0048]

以下通过实验验证本发明的技术效果。

[0049]

实验设计及检测方法:

[0050]

1、按对比例、实施例1-8所述配比计算并称量所需各原料,并根据要求确定是否执行超声处理技术措施,首先将干尾砂加入称好的水中,得到起始未调节尾砂料浆,根据需要添加或不添加物理调节剂以及是否加入制备好的液态化学调节剂,然后用搅拌机搅拌混合物3分钟,根据需要是否执行超声处理,获得最终固体质量浓度为62%的均质高浓度超细尾砂料浆。

[0051]

2、分别将配制好的实施例和对比例的高浓度超细尾砂料浆倒入塌落度筒中,按照jtg3420-2020《公路工程水泥基水泥混凝土试验规程》执行塌落度与扩展度测试,以塌落度与扩展度大小评价高浓度超细尾砂料浆的流动性能。塌落度的筒高30.00cm,上口直径10.00cm,下口直径20.00cm,测试前将塌落度筒放置在平整平面上,压紧,并将搅拌好的高浓度超细尾砂料浆倒入筒中,灌满捣实后平稳地向上提起塌落度筒,用米尺测量塌落后的料浆最高点与筒的高度差,即为塌落度值,测量料浆摊开面的直径,即为扩展度值。

[0052]

对比例

[0053]

超细尾砂62质量份,拌和水38质量份。不添加粉状物理调节剂,不添加液态化学调节剂,不经过超声处理。

[0054]

实施例1

[0055]

超细尾砂62质量份,拌和水38质量份,作为液态化学调节剂的柠檬酸钾水溶液2质量份。不添加粉状物理调节剂,不经过超声处理。其中液态化学调节剂浓度0.6%。

[0056]

实施例2

[0057]

超细尾砂62质量份,拌和水38质量份,物理调节剂3质量份,不经过超声处理。

[0058]

其中物理调节剂组成及配比:玻化微珠25质量份,漂珠(空心粉煤灰)40质量份,陶瓷微珠35质量份。

[0059]

实施例3

[0060]

超细尾砂62质量份,拌和水38质量份,阴离子聚丙烯酰胺和水组成的液态化学调节剂2质量份,不添加粉状物理调节剂,不经过超声处理。其中液态化学调节剂浓度0.6%。

[0061]

实施例4

[0062]

超细尾砂62质量份,拌和水38质量份,不添加粉状物理调节剂,不添加液态化学调节剂,超声处理时间60s,声能密度2.0w/ml。

[0063]

实施例5

[0064]

超细尾砂62质量份,拌和水38质量份,液态化学调节剂2质量份,物理调节剂3质量份,不经过超声处理。

[0065]

其中物理调节剂组成及配比:玻化微珠25质量份,漂珠(空心粉煤灰)40质量份,陶瓷微珠35质量份。其中液态化学调节剂制备方法为:按照柠檬酸钾:海藻酸钠=1:1的固体质量比,计算称量后添加至水中,并经过搅拌后制成,液态化学调节剂浓度0.6%。

[0066]

实施例6

[0067]

超细尾砂62质量份,拌和水38质量份,阴离子聚丙烯酰胺和水组成的液态化学调

节剂2质量份,物理调节剂3质量份,不经过超声处理。

[0068]

其中液态化学调节剂浓度0.6%。

[0069]

其中物理调节剂组成及配比:玻化微珠25质量份,漂珠(空心粉煤灰)40质量份,陶瓷微珠35质量份。

[0070]

实施例7

[0071]

超细尾砂62质量份,拌和水38质量份,液态化学调节剂2质量份,物理调节剂3质量份,不经过超声处理。

[0072]

其中物理调节剂组成及配比:玻化微珠25质量份,漂珠(空心粉煤灰)40质量份,陶

[0073]

瓷微珠35质量份。其中液态化学调节剂制备方法为:按照柠檬酸钾:阴离子聚丙烯酰胺=1:1的固体质量比,计算称量后添加至水中,并经过搅拌后制成,液态化学调节剂浓度0.6%。

[0074]

实施例8

[0075]

超细尾砂62质量份,拌和水38质量份,液态化学调节剂2质量份,物理调节剂3质量份,超声处理时间60s,声能密度2.0w/ml。

[0076]

其中物理调节剂组成及配比:玻化微珠25质量份,漂珠(空心粉煤灰)40质量份,陶瓷微珠35质量份。其中液态化学调节剂制备方法为:按照柠檬酸钾:阴离子聚丙烯酰胺=1:1的固体质量比,计算称量后添加至水中,并经过搅拌后制成,液态化学调节剂浓度0.6%。

[0077]

测试结果如表3所示。

[0078]

表3塌落度与扩展度测试结果

[0079]

项目塌落度/cm扩展度/cm对比例27.3382.62实施例128.3988.54实施例227.7685.36实施例327.3785.97实施例427.7385.83实施例529.0689.33实施例628.0786.24实施例729.3789.96实施例829.6791.23

[0080]

从表3结果可以看出,对比实施例1和3流动性结果,只有柠檬酸钾作为化学调节剂时,其流动性改善效果明显优于阴离子聚丙烯酰胺;对比实施例1和2、4结果,柠檬酸钾的改善向也优于只进行物理调节或超声处理;实施例5、6、7均为化学调节和物理调节的双重作用,其流动性结果优于实施例1、2、3、4,可以看出化学调节与物理调节对改善高浓度超细尾砂料浆的流动性具有协同作用;实施例8为化学调节、物理调节和超声处理的三重作用,该作用下的高浓度超细尾砂料浆的塌落度和扩展度值最大,说明流动性最好,证明三者同时使用时三者具有协同效应。因此,可以得出最优技术方案为:超细尾砂59质量份,拌和水36质量份,液态化学调节剂2质量份,物理调节剂3质量份,超声处理时间60s,声能密度2.0w/ml,其中物理调节剂组成及配比:玻化微珠25质量份,漂珠(空心粉煤灰)40质量份,陶瓷微珠35质量份。其中液态化学调节剂组成及配比:柠檬酸钾:阴离子聚丙烯酰胺=1:1。

[0081]

综上所述,通过本发明提供的改善矿山高浓度超细尾砂料浆输送性能的方法,明显提高了高浓度超细尾砂料浆的流动性能,改善了高浓度超细尾砂料浆的管路输送性能。

[0082]

本发明所述玻化微珠的化学组成为:35.0wt%~45.0wt%sio2,35.0wt%~40.0wt%al2o3,2.0wt%~5.0wt%cao,0.0wt%~2.0wt%mgo,0.0wt%~1.0wt%so3,0.0wt%~1.0wt%na2o,1.0wt%~3.0wt%fe2o3,余量为烧失量。

[0083]

本发明所述漂珠(空心粉煤灰)的化学组成为:35.0wt%~45.0wt%sio2,35.0wt%~40.0wt%al2o3,2.0wt%~5.0wt%cao,0.0wt%~2.0wt%mgo,0.0wt%~1.0wt%so3,0.0wt%~1.0wt%na2o,1.0wt%~3.0wt%fe2o3,余量为烧失量。

[0084]

本发明所述玻璃微珠的化学组成为:65.0wt%~75.0wt%sio2,15.0wt%~20.0wt%al2o3,2.0wt%~5.0wt%cao,0.0wt%~5.0wt%mgo,余量为烧失量。

[0085]

本发明所述粉煤灰沉珠的化学组成为:40.0wt%~50.0wt%sio2,30.0wt%~35.0wt%al2o3,2.0wt%~5.0wt%cao,0.0wt%~3.0wt%mgo,0.0wt%~1.0wt%so3,0.0wt%~1.0wt%na2o,1.0wt%~3.0wt%fe2o3,余量为烧失量。

[0086]

本发明所述陶瓷微珠的化学组成为:60.0wt%~70.0wt%sio2,20.0wt%~25.0wt%al2o3,2.0wt%~5.0wt%cao,0.0wt%~5.0wt%mgo,余量为烧失量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1