一种煤基固废运料充填一体机开采系统及方法

1.本发明涉及煤炭行业固废充填绿色开采领域,具体涉及一种煤基固废运料充填一体机开采系统及方法。

背景技术:

2.充填采煤技术可以有效解决地面沉陷、矸石排放等问题,近年来取得了良好的经济社会效益。一方面,目前主要的充填材料矸石、粉煤灰等含有重金属元素及部分微量元素,如pb、 fe、mn、al等,另一方面,脱硫石膏、气化渣等其他煤基固废可作为重金属吸附材料的原料,将多源煤基固废制作成可吸附重金属的充填材料,既能提供充填开采的原料,也能减少矸石排放以及多源煤基固废绿色处理的难题,但是这种设计有一个矛盾的问题在于,吸附材料是多孔材料,无法提供充填开采必须的抗压强度。

3.此外,充填开采中,来自煤矿地层中的煤、岩层及充填材料中矿物在地下水淋滤作用下,大量金属离子溶解到矿井水中,已经对周围环境及人类的生命产生了重大的危害。但目前的研究很少将煤基固废材料制备和地下水污染防治结合起来。

技术实现要素:

4.本发明提出一种煤基固废运料充填一体机开采系统和方法。

5.一种煤基固废运料充填一体机开采系统,包括充填液压支架和采煤机,所述充填液压支架包括液压顶板和底座,所述液压顶板包括铰接的前顶梁和后顶梁,在所述前顶梁的前端连接有前探梁,所述后顶梁的后端与伸缩滑杆相连,在所述伸缩滑杆上固定有双运单充无停歇装置;

6.所述前顶梁通过前立柱和平衡千斤顶与所述底座相连,所述后顶梁通过辅助立柱与所述底座相连,在所述底座的前端通过刮板输送机与所述采煤机相连,在所述底座的后端连接有骨料压缩系统。

7.本发明所述的煤基固废运料充填一体机开采系统,其中,所述双运单充无停歇装置包括两个结构对称设置的运充料装置,所述运充料装置包括通过矩形挡板连接的顶板和底板,所述矩形挡板的上端与所述顶板的一侧可活动连接,所述矩形挡板的下端与所述底板的一侧固定连接,在所述底板上套设有运输皮带;

8.在所述顶板的内部,与所述矩形挡板相对的一侧设置有缠绕钢绳的钢绳转轴,所述钢绳的一端固定在所述钢绳转轴的一端,所述钢绳的另一端从所述顶板中穿出并与斜形挡板的上端相连,所述斜形挡板的下端与所述底板可活动连接,在所述斜形挡板和所述顶板之间的所述钢绳上套设有弹簧,所述斜形挡板的上部向所述运充料装置的外部倾斜设置,所述钢绳转轴与控制单元相连。

9.本发明所述的煤基固废运料充填一体机开采系统,其中,设置所述斜形挡板的一侧为开口侧,两个所述运充料装置的开口侧相对设置,所述斜形挡板的上端重量大于下端。

10.本发明所述的煤基固废运料充填一体机开采系统,其中,当所述底板处于水平状

态时,所述弹簧处于完全压缩状态,此时,所述弹簧的高度为100mm,所述斜形挡板的倾斜方向上长度为412mm,顶端到所述底板的垂直距离为400mm,底端到所述底板外端之间的距离为 100mm。

11.本发明所述的煤基固废运料充填一体机开采系统,其中,所述矩形挡板的高度为500mm,所述钢绳转轴上的钢绳固定点到所述钢绳在顶板上的穿出点之间的水平距离为300mm,所述斜形挡板、所述顶板、所述底板和所述矩形挡板沿采煤面方向的长度为1.65~2.25m。

12.本发明所述的煤基固废运料充填一体机开采系统,其中,两个所述运充料装置分别为运充料装置a和运充料装置b,所述双运单充无停歇装置与材料运输系统相连,所述材料运输系统包括依次相连的充填皮带、储料中转系统和充料系统,所述充填皮带与地上配料仓相连,所述充料系统与所述充料装置a或所述充料装置b相连,所述充料系统包括第一滚轴、第二滚轴、第三滚轴、第四滚轴和第五滚轴;

13.从工作面沿巷道方向向外,所述运充料装置a位于所述运充料装置b的下游,以运充料装置b的左上角为坐标原点0,沿巷道向右为x轴,向上为y轴,所述运充料装置a和所述运充料装置b的宽度为500mm,间隙为100mm,则所述第一滚轴的坐标为,所述第二滚轴的坐标为,所述第三滚轴的坐标为;

14.当所述充料装置b工作时,所述第四滚轴的坐标为,所述第五滚轴的坐标为,当所述充料装置a工作时,所述第四滚轴的坐标为,所述第五滚轴的坐标为。

15.本发明所述的煤基固废运料充填一体机开采系统,其中,所述骨料压缩系统包括:

16.支撑底杆,其一端与所述底座的后端相连,另一端与压料板的底部相连;

17.支撑斜杆,其一端与所述底座相连,另一端与所述压料板的上部相连,在所述支撑斜杆上设置有位移传感器、角度传感器和压力传感器,在所述支撑斜杆的下部设置有挡矸板;

18.支撑顶杆,其两端分别与所述后顶梁和所述支撑斜杆相连;

19.所述支撑底杆、所述支撑斜杆和所述支撑顶杆均为液压杆;

20.所述压料板包括上滑板和下挡板,所述上滑板与所述支撑斜杆相连,所述下挡板的板体两侧向内卷曲形成滑道,所述上滑板的两侧具有凸起,所述凸起在所述滑道内自由滑动。

21.采用本发明所述的煤基固废运料充填一体机开采系统进行墙体充填的方法,包括如下步骤:

22.(i)充填材料的制备:在地上配料仓中制备承压材料或者吸附材料;

23.(ii)装置的准备:沿采煤面方向设置多个本发明所述的煤基固废运料充填一体机开采系统,其中,多个所述运充料装置a的运输皮带紧密相连,多个所述充料装置b的运输皮带紧密相连,第一个所述煤基固废运料充填一体机开采系统依次与充料系统、储料中转系统、充填皮带和地上的配料仓相连;

24.(iii)运输及充填墙体的制作:配料仓释放质量为q的充填材料,充填皮带将充填材料依次输送至井下的储料中转系统、充料系统和充料装置a中,q为每一垛墙体的填充量,q= l1*m*h*δ,其中,l1为一垛充填墙体的宽度,m为工作面走向长度,h为煤层厚度,δ为充填材料充填系数;一垛充填墙体分为p次充填,充填时间为t;所述充填皮带的运转速度为 pm/

t,储料中转系统释放充填材料的流量为q/pm,当储料系统释放时间为t/p时,所述充料装置a的运输皮带上刚好装满一层充填材料,此时,切换第四滚轮和第五滚轮的位置,继续将充料系统中的充填材料输送至运充料装置b中,同时,控制所述充料装置a的钢绳伸长,底板打开释放所述充料装置a中的充填材料到采空区,骨料压缩系统对所述充填材料进行压缩,完成了第一次压缩,压缩时间小于t/p,时间到t/p时,运充料装置b中刚好装满一层充填材料时,再次切换第四滚轮和第五滚轮的位置,继续将充料系统中的充填材料输送至运充料装置a中,同时,控制所述充料装置b的钢绳伸长,底板打开释放所述充料装置b中的充填材料到采空区,骨料压缩系统对所述充填材料进行压缩,完成了第二次压缩,如此重复,直到完成第p次压缩,即完成了一垛充填墙体的充填;

25.其中,每次的骨料压缩过程包括如下步骤:充填高度计为nδh/p,支撑斜杆与支撑底杆夹角为α

斜

,压料板与支撑底杆钝角为α

压

,以第一垛充填墙体右下角为原点,向左,即背离采空区方向为x正方向,向上为y轴正方向,当备料阶段时,通过支撑顶杆和支撑斜杆调节,使支撑斜杆和压料板交点r坐标定为支撑底杆和压料板交点s坐标定为当充填料释放下来时,通过支撑顶杆和支撑斜杆调节,使支撑斜杆和压料板交点坐标定为支撑底杆和压料板交点s坐标定为即压料板处于竖直状态,然后同时调节支撑顶杆、支撑斜杆和支撑底杆,水平压缩墙体,使压料板同时向右平移

△

l1,保证压缩到预定的充填宽度;

26.其中,n为压缩次数,n为1~p次;

27.i为充填完成垛数i为0~n垛,n≥0,为整数;

28.(iv)随着采煤推进,采煤机采煤一个截齿的距离后,所有的充填液压支架向前移动,完成一垛充填墙体的充填后,运充料装置a、运充料装置b、第四滚轮和第五滚轮向工作面推进方向同步移动,移动的距离为前一垛充填墙体的宽度;支撑斜杆、支撑底杆按照既定的坐标移动;重复步骤(iii),完成下一垛充填墙体的充填;

29.(vi)重复步骤(iv),直至完成所有的充填墙体的充填。

30.本发明所述的煤基固废运料充填一体机开采系统,其中:

31.所述充填材料为承压材料时,δ为0.93,当h在0-3m时,p=4,当h在3m以上时,p=6;

32.所述充填材料为吸附材料时,δ为0.88,当h在0-3m时,p=6,当h在3m以上时,p=8;

33.α

压

为110

°

~130

°

。

34.本发明所述的煤基固废运料充填一体机开采系统,其中,所述承压材料的制备方法包括如下步骤:取质量比为煤矸石:粉煤灰:脱硫石膏:炉底渣:气化渣:秸秆=30:12:10:5:3: 40的原料,干燥、破碎、筛分并均匀混合,放入坩埚并压实,在马弗炉中进行煅烧处理,以 20℃/min的升温速率升温,于700℃保温50min,900℃保温50min;

35.所述吸附材料的制备方法包括如下步骤:取质量比为煤矸石:粉煤灰:水泥:水=8:1:1.1:1.4 的原料,混合后搅拌均匀,其中,所述煤矸石的破碎粒度≤25mm。

36.本发明的装置和方法通过在合适地质条件工作面中,通过多源煤基固废制作较高初始强度的吸附材料和充填材料,基于精准的矿压计算,优化承压比例,提出双断面充填工艺,配套对应的充填设备及方法,这种充填墙体在满足充填支护强度要求的同时,可以通过自身吸附作用将煤矿地层中的煤、岩层及充填材料中矿物进行吸附固化处理,减弱重金属元素的迁移,减弱了地下水污染对矿井生产和矿区生态环境的影响,为矿区带来良好的经济效益和环境效益,促进煤炭安全绿色开采,具体体现在如下几点。

37.1、吸附充填骨料是个孔隙型材料,与承压特性有个相反的关系,吸附性能越强,承压强度越差,本发明所述承压材料的制备方法通过煅烧等手段,可以尽可能提高吸附材料的承压特性,而且,吸附充填材料和承压吸附材料的宽度比例保证了承压效果和吸附效果;

38.2、传统充填开采方法和设备,都是单一的充填承压骨料,这些骨料包括矸石、粉煤灰等含有重金属元素,而且还有部分微量元素及重金属来自煤矿地层中的煤及岩层中矿物的淋滤作用,大量金属离子溶解到矿井水中,已经对周围环境及人类的生命产生了重大的危害,本发明提出双断面充填工艺,加入了吸附材料的充填,可有效吸附充填骨料中的污染物质和重金属,使开采工艺推上了一个新的且更加环保的高度,大大提高了充填工艺的推广性;

39.3、传统充填方法和装备需要再充填骨料和压缩骨料时,停止皮带中充填骨料的运输,因为没有可以存放骨料的装置,皮带机处于开-闭之间高频率切换,既影响充填速度,也影响使用寿命,本发明采用无停歇装置,可以实现充填骨料长时间序列不停工操作,保证充填稳定性和充填效率;

40.4、传统充填开采方法和设备严重影响开采速度,本发明提出双断面充填工艺,无停歇装置,配套对应的充填设备及方法,可以保证充填速度与开采速度同步,大大提高了充填工艺的推广性,即使是单一骨料的充填,本方法也是有极大优势的;

41.5、本发明的骨料压缩系统,实现了自动化智能化的操作,且每一个关键装备的动作坐标和轨迹全部标准化,精细化,可以实现的压缩快速骨料,充填墙体的标准化生产,对于充填墙体的制作效果和速度,有极大的促进作用,大大提高了充填速度;

42.6、本发明的骨料充填系统中有一个储料中转系统,可以保证在极端情况下,小范围调节充填骨料的流量和速度,提高整套装备的可靠性,稳定性。

43.下面结合附图对本发明的煤基固废运料充填一体机开采系统及方法作进一步说明。

附图说明

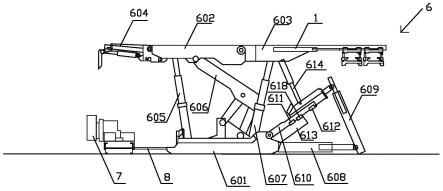

44.图1为本发明中煤基固废运料充填一体机开采系统的结构示意图;

45.图2为本发明中双运单充无停歇装置的结构示意图;

46.图3为图1中位于右侧的运充料装置的左视图;

47.图4为图1中位于右侧的运充料装置的右视图;

48.图5为本发明中的材料运输系统为充料装置a输料时的结构示意图;

49.图6为本发明中的材料运输系统为充料装置b输料时的结构示意图;

50.图7位本发明中压料板的结构示意图。

具体实施方式

51.如图1~图7所示,一种煤基固废运料充填一体机开采系统,包括充填液压支架6和采煤机7,充填液压支架6包括液压顶板和底座601,液压顶板包括铰接的前顶梁602和后顶梁 603,在前顶梁602的前端连接有前探梁604,后顶梁603的后端与伸缩滑杆1相连,在伸缩滑杆1上固定有双运单充无停歇装置,通过伸缩可使双运单充无停歇装置相对工作面开采方向相对移动;

52.前顶梁602通过前立柱605和平衡千斤顶606与底座601相连,后顶梁603通过辅助立柱607与底座601相连,在底座601的前端通过刮板输送机8与采煤机7相连,在底座601 的后端连接有骨料压缩系统。

53.双运单充无停歇装置包括两个结构对称设置的运充料装置2,运充料装置2包括通过矩形挡板201连接的顶板202和底板203,矩形挡板201的上端与顶板202的一侧可活动连接,矩形挡板201的下端与底板203的一侧固定连接,在底板203上套设有运输皮带204;

54.在顶板202的内部,与矩形挡板201相对的一侧设置有缠绕钢绳205的钢绳转轴206,通过旋转,拉紧或者放松钢绳205,从而使底板203处于闭合或者开放状态;钢绳205的一端固定在钢绳转轴206的一端,钢绳205的另一端缠绕在钢绳转轴206上,并从顶板202中穿出并与斜形挡板207的上端相连,斜形挡板207的下端与底板203可活动连接,在斜形挡板 207和顶板202之间的钢绳205上套设有弹簧208,斜形挡板207的上部向运充料装置2的外部倾斜设置,钢绳转轴206与控制单元相连。

55.优选的是,设置斜形挡板207的一侧为开口侧,两个运充料装置2的开口侧相对设置,开口方向在内部可使两个运充料装置2更加紧凑,有助于在狭小空间内保证装备效果化,可行化,设置在外部会卡。

56.当底板203处于水平状态时,弹簧208处于完全压缩状态,此时,弹簧208的高度为 100mm,斜形挡板207的倾斜方向上长度为412mm,顶端到底板203的垂直距离为400mm,底端到底板203外端之间的距离为100mm。可以保证在闭合状态下,斜形挡板207处于较为竖直且上部偏外一点的状态,可以保证在相同底部面积情况下,保证运输皮带204有更大的运载量。斜形挡板207的上端重量大于下端,当开放状态时,因为斜形挡板207之前处于较为竖直且上部偏外一点的状态,所以在自身重力以及运载物料重力作用下,斜形挡板207会有一个更大的倾斜,这样可以使运输皮带204上的物料全部倾倒出去且没有斜形挡板207的阻挡,加之弹簧208在压缩释放以后,额外给底板203一个应力,使其更加倾斜,物料倾倒的更加干净。

57.矩形挡板201的高度为500mm,钢绳转轴206上的钢绳固定点209到钢绳205在顶板202 上的穿出点之间的水平距离为300mm,主要目的是为了让钢绳转轴206在狭小的空间内旋转时出现螺旋状,不会出现钢绳205缠绕累加状态,这样避免了在狭小的空间内钢绳205缠绕累加造成打结,大大提高设备稳定性。斜形挡板207、顶板202、底板203和矩形挡板201沿采煤面方向的长度为1.65~2.25m。

58.两个运充料装置2分别为运充料装置a和运充料装置b,双运单充无停歇装置与材料运输系统相连,材料运输系统包括依次相连的充填皮带3、储料中转系统4和充料系统5,充填皮带3与地上配料仓相连,充料系统5与充料装置a或充料装置b相连,充料系统5包括第一滚轴501、第二滚轴502、第三滚轴503、第四滚轴504和第五滚轴505(充料系统5 中的其他

滚轴为常规技术,不再赘述);

59.从工作面沿巷道方向向外,运充料装置a位于运充料装置b的下游,以运充料装置b的左上角为坐标原点0,沿巷道向右也即从工作面沿巷道方向向外为x轴,向上为y轴也即竖直往上方向,运充料装置a和运充料装置b的宽度为500mm,间隙为100mm,则第一滚轴 501的坐标为1000mm,500mm,第二滚轴502的坐标为1000mm,100mm,第三滚轴503的坐标为10m~50m,-1~-2m;当充料装置b工作时,第四滚轴504的坐标为300mm,500mm,第五滚轴505的坐标为1050mm,300mm,当充料装置a工作时,第四滚轴504的坐标为 900mm,400mm,第五滚轴505的坐标为1550mm,200mm。5个滚轴设计实现了自动切换给料,保证运输皮带204不会中断运输,实现了自动化操作,第四滚轴504和第五滚轴505 的移动,既保证了自动切换给料,也保证了皮带机的固定不打滑;第一滚轴501和第三滚轴 503的位置设计保证了给料系统从巷道底板出发,以一个合适的倾斜爬坡角度传输到充料装置a和充料装置b中,既充分利用了井下狭小的空间,也方便工人查看给料情况,也给储料中转系统4一个最大可能性的储藏空间,增加了系统的稳定性,可靠性和机动性。

60.骨料压缩系统包括:

61.支撑底杆608,其一端与底座601的后端相连,另一端与压料板609的底部相连,通过液压杆伸缩控制压料板609的位移,起到压缩充填骨料的作用;

62.支撑斜杆610,其一端与底座601相连,另一端与压料板609的上部相连,在支撑斜杆 610上设置有位移传感器618、角度传感器611和压力传感器612,在备料期间,保证压料板609的角度大于120

°

,当压料时,保证压料板609为垂直90

°

,且同步向右压缩,在支撑斜杆 610的下部设置有挡矸板613,支撑斜杆610通过液压杆伸缩控制压料板609的角度;

63.支撑顶杆614,其两端分别与后顶梁603和支撑斜杆610相连,通过液压杆伸缩控制支撑斜杆610的角度,控制压料板609的伸缩长度和角度;

64.支撑底杆608、支撑斜杆610、支撑顶杆614均为液压杆;

65.压料板609包括上滑板615和下挡板616,上滑板615与支撑斜杆610相连,下挡板616 的板体两侧向内卷曲形成滑道,上滑板615的两侧具有凸起,凸起在滑道内自由滑动。

66.采煤机7、刮板输送机8、平衡千斤顶606、伸缩滑杆1、支撑顶杆614、支撑斜杆610、支撑底杆608、角度传感器611、压力传感器612、位移传感器618等均与控制单元相连。

67.采用煤基固废运料充填一体机开采系统进行墙体充填的方法,包括如下步骤:

68.(i)充填材料的制备:在地上配料仓中制备承压材料或者吸附材料;

69.(ii)装置的准备:沿采煤面方向设置多个煤基固废运料充填一体机开采系统,其中,多个运充料装置a的运输皮带204紧密相连,多个充料装置b的运输皮带204紧密相连,第一个煤基固废运料充填一体机开采系统依次与充料系统5、储料中转系统4、充填皮带3和地上的配料仓相连;

70.(iii)运输及充填墙体的制作:配料仓释放质量为q的充填材料,充填皮带3将充填材料依次输送至井下的储料中转系统4、充料系统5和充料装置a中,q为每一垛墙体的填充量,q=l1*m*h*δ,其中,l1为一垛充填墙体的宽度,m为工作面走向长度,h为煤层厚度,δ为充填材料充填系数;一垛充填墙体分为p次充填,充填时间为t;充填皮带3的运转速度为pm/t,储料中转系统4释放充填材料的流量为q/pm,当储料系统释放时间为t/p时,充料装置a的运输皮带204上刚好装满一层充填材料,此时,切换第四滚轮504和第五滚轮 505的位置,继续

将充料系统5中的充填材料输送至运充料装置b中,同时,控制充料装置 a的钢绳205伸长,底板203打开释放充料装置a中的充填材料到采空区,骨料压缩系统对充填材料进行压缩,完成了第一次压缩,压缩时间小于t/p,时间到t/p时,运充料装置b 中刚好装满一层充填材料时,再次切换第四滚轮504和第五滚轮505的位置,继续将充料系统5中的充填材料输送至运充料装置a中,同时,控制充料装置b的钢绳205伸长,底板203 打开释放充料装置b中的充填材料到采空区,骨料压缩系统对充填材料进行压缩,完成了第二次压缩,如此重复,直到完成第p次压缩,即完成了一垛充填墙体的充填;

71.其中,每次的骨料压缩过程包括如下步骤:充填高度计为nδh/p,支撑斜杆610与支撑底杆608夹角为α

斜

,压料板609与支撑底杆608钝角为α

压

,以第一垛充填墙体右下角为原点,向左,即背离采空区方向为x正方向,向上为y轴正方向,当备料阶段时,通过支撑顶杆614 和支撑斜杆610调节,使支撑斜杆610和压料板609交点r坐标定为 nδh/p,支撑底杆608和压料板609交点s坐标定为0,当充填料释放下来时,通过支撑顶杆614和支撑斜杆610调节,使支撑斜杆610和压料板609交点坐标定为nδh/p,支撑底杆608和压料板609交点s坐标定为0,即压料板609处于竖直状态,然后同时调节支撑顶杆614、支撑斜杆610和支撑底杆608,水平压缩墙体,使压料板609同时向右平移

△

l1,保证压缩到预定的充填宽度;

72.其中,n为压缩次数,n为1~p次;i为充填完成垛数i为0~n垛,n≥0,为整数;

73.(iv)随着采煤推进,采煤机7采煤一个截齿的距离后,所有的充填液压支架6向前移动,完成一垛充填墙体的充填后,运充料装置a、运充料装置b、第四滚轮504和第五滚轮 505向工作面推进方向同步移动,移动的距离为前一垛充填墙体的宽度;支撑斜杆610、支撑底杆608按照既定的坐标移动;重复步骤(iii),完成下一垛充填墙体的充填;

74.(vi)重复步骤(iv),直至完成所有的充填墙体的充填。

75.其中,充填材料为承压材料时,δ为0.93,当h在0-3m时,p=4,当h在3m以上时,p=6;充填材料为吸附材料时,δ为0.88,当h在0-3m时,p=6,当h在3m以上时,p=8;α

压

为 110

°

~130

°

。

76.承压材料的制备方法包括如下步骤:取质量比为煤矸石:粉煤灰:脱硫石膏:炉底渣:气化渣:秸秆=30:12:10:5:3:40的原料,干燥、破碎、筛分并均匀混合,放入坩埚并压实,在马弗炉中进行煅烧处理,以20℃/min的升温速率升温,于700℃保温50min,900℃保温 50min;

77.吸附材料的制备方法包括如下步骤:取质量比为煤矸石:粉煤灰:水泥:水=8:1:1.1:1.4 的原料,混合后搅拌均匀,其中,煤矸石的破碎粒度≤25mm。

78.在步骤(iv)中,随着采煤推进,采煤机采煤以后,也即一个截齿的距离,周围的充填液压支架6按照正常移架过程往前移动,在单独移架过程中,液压支架后排的运充料装置a 和运充料装置b通过在伸缩滑杆1上的滑动和伸缩杆的伸长,保持位置不动,使所有运充料装置a和运充料装置b形成一条直线且在液压支架的保护中,双运单充无停歇装置的高效

充填效率也会保证充填系统速度跟得上采煤速度和充填液压支架6的推移速度,即后方的充填系统虽然不会跟采煤系统同步,但是整体速度上是一致的,可以保证二者既单独作业,但也能在采煤推进速度范围内,保证一垛充填墙体整个充填压料的时间在一刀煤的开采时间内即可,当出现极端情况比如物料卡住等,一垛充填墙体整个充填压料的时间大于一刀煤的开采时间时,开采完一刀煤层后适当暂停开采过程即可,完成充填和压料过程。

79.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1