一种防水锚固构造

1.本技术涉及隧道防水结构的领域,尤其是涉及一种防水锚固构造。

背景技术:

2.隧道是建造于地层内的交通工程建筑物,是用于减少行走路径,节约时间的交通工程。但是在山体或水下的地层内建造隧道时,由于地层内存在地下水以及下雨时,隧道内会存在漏水的情况,会对隧道内的行车的安全性造成威胁。

3.为了解决隧道漏水的问题,常采用在隧道一衬完成后,在隧道的内壁铺设土工布,然后再防水板外侧做二次衬砌,通过土工布排除隧洞周边渗水,减轻衬砌所承受的外水压力及各建筑物周围渗水。而现有技术中,土工布的铺设,常采用胶粘的方式进行固定。

4.在实际的使用过程中。若采用胶粘的方式进行土工布的铺设,而在实际铺设的过程中,由于土工布是弹性的,在铺设过程中,土工布其他未粘贴于隧道内壁的位置会产生拉力,并施加于土工布已粘贴的位置,容易导致土工布相对隧道内部脱离,影响粘贴的稳定性。并且由于隧道的内壁为混凝土制成,表面具有相对较多的粉尘附着物,会进一步影响土工布粘贴的稳定性。

技术实现要素:

5.为了增加土工布铺设后贴附于隧道的稳定性,本技术提供一种防水锚固构造。

6.本技术提供的一种防水锚固构造,采用如下的技术方案:一种防水锚固构造,包括贴合于隧道内壁设置的土工布,还包括至少两个设置于土工布外侧的防水板和用于将土工布固设于隧道内壁的锚固组件,所述锚固组件包括贴合于土工布外侧设置的垫板和穿设于土工布以及垫板的锚固件,所述锚固件插设并固定连接于隧道内壁,所述垫板的中部凹陷成型有凹陷部,所述锚固件穿设于凹陷部并插设于隧道内壁,所述垫板为热熔性密封材料制成并用于对锚固件穿设于凹陷部的部位做密封。

7.通过采用上述技术方案,土工布通过插设于隧道内壁的锚固件固定,同时通过设置的垫板,在将土工布通过锚固件固定之后,还能够通过200

°‑

300

°

的高温热熔垫板,并保持3-5分钟,以用于对锚固件穿设于土工布的部位做密封,从而达到将土工布相对较为稳定的贴敷于隧道的同时,还能够减小对防水性能的影响;并且设置的防水板,还能够对土工布朝向隧道中心一侧做防护和进一步防水,减小在后续施工过程中,因为锚喷的混凝土渗入导致土工布局部固化或脆化,导致土工布受损的可能性。

8.可选的,所述锚固件为射钉、锚杆或螺栓。

9.通过采用上述技术方案,在施工时,只需直接将锚固件通过射钉枪打入隧道内壁或预设于隧道即可。

10.可选的,相邻两个所述防水板相互搭接并粘接部位的宽度大于100mm,且相邻两个所述防水板相互搭接部位在真空加压检测至0.25mpa压力作用下保持5分钟后的压力大于0.16mpa。

11.通过采用上述技术方案,能够使得相邻两个防水板充分搭接,同时保持相对较佳的密封性,减小因搭接设置的防水板对防水性能的影响。

12.可选的,所述锚固件呈杆状结构,所述锚固件的内部成型有沿锚固件长度方向延伸的锚固孔,所述锚固孔位于隧道内壁外侧的一端呈开口结构,所述锚固孔内设有胶粘盒体,所述胶粘盒体内填充有耐温结构胶,所述锚固孔内设置有受热将胶粘盒体内结构胶挤出的挤出组件,所述锚固件侧壁开设有用于结构胶排出的挤出孔。

13.通过采用上述技术方案,在施工时,由于垫板需要通过热熔后辐射于锚固件穿设于土工布的部位,此时会导致锚固件整体的温度升高,由于隧道内壁为采用混凝土浇筑形成,锚固件受热会热胀冷缩,会导致锚固件与锚固件插设于隧道的内壁的过程中形成的孔结构内壁之间形成间隙;在垫板热熔过程中,挤出组件会受热,并将胶粘盒体内的结构胶通过挤出孔挤出,并填充于锚固件外表面的间隙以及充斥于隧道内壁内,从而能够有效的将锚固件粘固于隧道内壁,同时还能够对隧道内壁位于锚固件表面周侧的部位做加固,增加锚固件周侧隧道内壁的强度,从而达到配额和热熔垫板将锚固件固定连接于隧道的目的。

14.可选的,所述胶粘盒体为采用易碎材质制成,所述胶粘盒体开设有多个纵横交错设置的棱槽,多个所述棱槽将胶粘盒体的外壁分为多个胶粘模块,所述胶粘模块可通过挤出孔。

15.通过采用上述技术方案,由于是通过挤压胶粘盒体将结构胶排出的,胶粘盒体采用易碎材质制成,在平时,锚固件能够对胶粘盒体做防护,减小胶粘盒体破碎的可能性;同时在使用时多个棱槽能够使得胶粘盒体在受到挤压时,相对更加容易破碎,并且在破碎后,分割为多个胶粘模块,能够有效的减小在锚固孔内占用的空间,并且部分胶粘盒体还能够通过挤出孔排出,以增加固化的结构胶与隧道内壁之间的结合力。

16.可选的,所述挤出组件包括抵接于胶粘盒体的挤出杆和受热膨胀的挤出块,所述挤出杆沿锚固孔的延伸方向滑移连接于锚固孔的内壁,所述挤出块位于挤出杆朝向锚固孔的开口一侧。

17.通过采用上述技术方案,在垫板被热熔时,挤出块会受热双向膨胀,并能够推动挤出杆轴向滑动,轴向滑动的挤出杆能够挤压胶粘盒体,并使得胶粘盒体内的结构胶排出加固锚固件。

18.可选的,所述锚固孔的内壁固定连接有限制挤出块滑出锚固孔的限制件,所述限制件用于加热熔化垫板时导热至挤出块。

19.通过采用上述技术方案,限制件能够限制挤出块的滑动以及膨胀时朝向锚固孔的开口膨胀,以增加结构胶被挤出时的压力,从而能够相对较为充分的填充于锚固件周侧的间隙;同时还能够限制挤出块的滑动,间隙因挤出块的位移导致对挤出效果的影响。

20.可选的,所述限制件呈一端封闭的管状结构且开口朝向挤出杆设置,所述挤出块部分或全部位于限制件内。

21.通过采用上述技术方案,由于热量是通过限制件传递至挤出块的,呈一端封闭的管状结构的限制件,能够相对较为均匀的对挤出块做热量传递,以使得施工时,挤出块能够相对较为充分的膨胀,并将结构胶填充于锚固件周侧的间隙。

22.可选的,所述限制件的内壁呈锥台状结构且为大端开口设置。

23.通过采用上述技术方案,限制件锥台状的的内壁,能够使得挤出块膨胀时,施加于

限制件内壁的挤压力,部分分解为朝向挤出杆方向的分力,使得挤出块膨胀时,间隙对限制件径向的压力,并能够有效的优化推动挤出块远离锚固孔开口一侧部位的滑动,优化膨胀挤出效果。

24.综上所述,本技术包括以下至少一种有益技术效果:由于土工布通过插设于隧道内壁的锚固件固定,同时通过设置的垫板,在将土工布通过锚固件固定之后,还会通过热熔的垫板对锚固件穿设于土工布的部位做密封,从而达到将土工布相对较为稳定的贴敷于隧道的同时,还能够减小对防水性能的影响;并且设置的防水板,还能够对土工布朝向隧道中心一侧做防护和进一步防水,减小在后续施工过程中,因为锚喷的混凝土渗入导致土工布局部固化或脆化,导致土工布受损的可能性。

附图说明

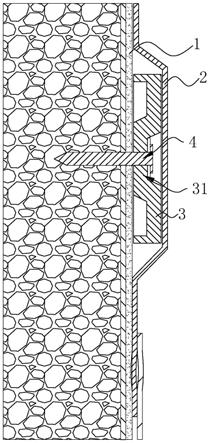

25.图1是本技术实施例1的剖视结构示意图。

26.图2是本技术实施例2的剖视结构示意图。

27.图3是图2中a部分的放大结构示意图。

28.图4是本技术实施例锚固件以及挤出组件的结构示意图。

29.图5是图4中b-b线的剖视结构示意图。

30.图6是图5中c部分的放大结构示意图。

31.附图标记说明:1、土工布;2、防水板;3、垫板;31、凹陷部;4、锚固件;41、锚固孔;411、挤出孔;42、胶粘盒体;421、棱槽;422、胶粘模块;5、挤出组件;51、挤出杆;511、破碎拨片;52、挤出块;53、限制件;531、导热杆。

具体实施方式

32.以下结合附图1-6对本技术作进一步详细说明。

33.本技术实施例公开一种防水锚固构造。

34.实施例1:参照图1,防水锚固构造包括自隧道内壁朝外依次设置的土工布1和防水板2,土工布1和防水板2均设置有多个,并覆盖于隧道的内壁。土工布1穿设有用于将其固定连接于隧道内壁的锚固组件。

35.锚固组件包括设置于土工布1和防水板2之间的垫板3以及锚固件4,锚固件4穿设于土工布1并插设于隧道内壁,以用于将土工布1和垫板3固定连接于隧道内壁。

36.具体的,垫板3为采用热熔线密封材料制成,例如eva塑料、hdpe等热熔线塑料制成。垫板3的中部朝向隧道内壁凹陷成型有凹陷部31,凹陷部31贴合土工布设置,且垫板3的边沿朝向隧道内壁翻折并抵接隧道内部设置。

37.在对垫板3通过热熔粘接于土工布1以及锚固件4时,凹陷部31远离隧道内壁一侧的边沿能够朝向锚固件4处流动,并覆盖于锚固件4,从而达到保持土工布1结合于隧道内壁的稳定性的同时,还能够减小对土工布1的密封性的影响,然后通过土工布1紧密结合于隧道的内壁,优化土工布1排除隧洞周边渗水,减轻衬砌所承受的外水压力及各建筑物周围渗水的性能,然后通过防水板2进一步对防水性能做优化,同时还能够通过防水板2对土工布1做防护,减小后续施工时,对土工布1造成损伤以及脱离的可能性,并对土工布1起到支撑作

用,从而进一步优化土工布1结合于隧道内壁的稳定性。

38.进一步的,锚固件4为射钉、锚杆或螺栓,以用于在热熔前将垫板3固定连接于隧道的内壁,并在垫板3热熔固化后,还能够将垫板3锚固于隧道的内壁,以保持土工布1结合于隧道内壁的稳定性,从而减小对防水性能的影响。

39.此外,为了进一步优化防水板2的防水性能以及支撑效果,相邻两个防水板2的搭接部位沿分布方向的宽度大于100mm,且相邻两个防水板2的搭接部位相互粘接。相邻两个防水板2相互搭接部位在真空加压检测至0.25 mpa压力作用下保持5分钟后的压力大于0.16mpa,以能够有效的减小相邻两个防水板2相互搭接部位出现泄漏的情况出现,从而进一步优化使用时防水的稳定性,以进一步减小因泄漏倒是施工时混凝土接触土工布1,导致土工布1产生凝结固化的可能性。

40.实施例2:参照图2和图3,本实施例与实施例1的不同之处在于,锚固件4呈杆状结构,且锚固件4插设于隧道内壁的一端呈锥状结构,锚固件4位于隧道内壁外侧的一端呈t型且大端压合于垫板3的凹陷部31。

41.锚固件4的内部开设有沿其长度方向延伸的锚固孔41,锚固孔41朝向隧道内壁外侧的一端呈开口设置。锚固孔41内设置有胶粘盒体42,胶粘盒体42内部呈中空结构且内部填充有被压缩的耐温结构胶。其中,锚固孔41内还设置有受热时将胶粘盒体42内结构胶挤出的挤出组件5,挤出组件5位于胶粘盒体42朝向锚固孔41开口一侧,且锚固件4的外壁开设有多个连通于锚固孔41的挤出孔411,以用于将胶粘盒体42内的结构胶排出至隧道内壁内。

42.在施工时,在热熔垫板3的过程中,会产生200

°‑

300

°

的高度,锚固件4会热胀冷缩,锚固件4在冷缩恢复之后。同时由于隧道内壁为采用混凝土制成,会导致锚固件4与锚固件4插设于隧道内壁成型的孔结构的内壁之间产生间隙,使得锚固件4相对隧道内壁结合的稳定性下降;此时,挤出组件5在受热之后,会将胶粘盒体42内的结构胶挤出,并充分的填充于锚固件4冷缩之后与隧道内壁内成型的孔结构的孔壁之间产生的间隙内,以将锚固件4相对较为稳固的粘接于隧道内部内,从而减小因热熔垫板3,导致锚固件4热胀冷缩之后与隧道内壁结合的稳定性的影响,从而进一步优化土工布1结合于隧道内壁表面的稳定性,减小热熔垫板3对土工布1结合于隧道内壁稳定性的影响;并且相较于直接将结构胶粘附于锚固件4的外壁相比,采用受热挤出的挤出组件5,结构胶的挤出具有滞后性,能够相对较为充分的填充于间隙内,以能够相对较为充分及稳定的将锚固件4粘接于隧道内壁。

43.参照图4和图5,挤出组件5包括挤出杆51和受热膨胀的挤出块52,挤出杆51与锚固件4呈同轴设置,且挤出杆51滑移设置于锚固孔41内,挤出杆51抵接于胶粘盒体42的外壁。挤出块52为采用热膨胀材料制成,例如膨胀石墨,或将挤出块52采用弹性材料制成且挤出块52内填充有空气。本技术实施例为低温膨胀石墨,挤出块52的热膨胀温度为80

°‑

200

°

,以能够在热熔垫板3时,挤出块52及时膨胀并推动挤出杆51挤压胶粘盒体42,使得胶粘盒体42破碎并将结构胶排出;同时,在不使用时,还能够通过挤出块52限制挤出杆51和胶粘盒体42的晃动,并对胶粘盒体42做防护,减小未使用时胶粘盒体42。

44.参照图4和图5,具体的,挤出杆51适配于锚固孔41的内壁,以能够充分的挤压胶粘盒体42。且锚固孔41的开口边沿一侧设置有用于限制挤出块52朝向锚固孔41开口边沿膨胀的限制件53,限制件53位于挤出块52朝向锚固孔41的开口边沿一侧。限制件53为采用高导

热系数材料制成,例如银、铜、铝以及si—al合金;本技术实施例中为铜材料制成,以用于在热熔垫板3时,及时将热量传递至挤出块52,使得挤出块52膨胀并推动挤出杆51滑动。

45.参照图4和图5,进一步的,限制件53呈管状结构且一端呈封闭结构,限制件53朝向挤出杆51开口设置,限制件53的内壁呈锥台状且大端朝向挤出杆51开口设置,挤出块52整体或部分嵌设于限制件53的内部,以便于受热时,挤出块52膨胀施加于限制件53内壁的力能够部分分解为朝向限制件53开口的分力,以便于挤出块52推动挤出杆51滑动;同时,还能够通过管状结果的限制件53相对较为充分的将热量传递至挤出块52。

46.此外,为了进一步增加挤出块52膨胀的效率,限制件53的内壁固定连接有多个平行于锚固件4长度方向设置的导热杆531,导热杆531呈锥台状结构且其大端固定连接于限制件53的内壁,导热杆531插设于挤出块52内,以减小因受热不均匀导致挤出块52膨胀均匀性的影响。

47.参照图5和图6,为了便于挤出杆51滑动时将胶粘盒体42内的结构胶挤出,胶粘盒体42采用易碎材料制成,例如玻璃和易碎纸。具体的,胶粘盒体42的表面还设有多个纵横交错设置的棱槽421,多个棱槽421将胶粘盒体42的外壁分为多个相互拼接的胶粘模块422,以使得胶粘盒体42在破碎时,能够碎裂为多个胶粘模块422,充分的将内部的结构胶排出,同时减小对挤出杆51的滑动产生干扰的可能性。其中,胶粘模块422的投影整体可位于挤出孔411内,以使得胶粘模块422可通过挤出孔411,从而使得胶粘模块422破碎之后,能够跟随结构胶排出,增加结构胶固化后强度的同时,进一步减小对挤出杆51产生干涉的可能性。

48.当然,在其他实施方式中,挤出组件5也可采用设置于锚固孔41内的记忆金属弹簧以及挤出杆51,通过温度变化,使得记忆金属弹簧伸长,推动挤出杆51滑动。或在锚固件4的外壁开设多个阵列分布设置的锚固槽,并在将胶粘盒体42分别一一对应嵌设于锚固槽内,同时挤出组件5设置为记忆金属挤出板,并将记忆金属挤出板设置于胶粘盒体42与锚固槽的槽壁之间,以直接通过记忆金属挤出板的形变将胶粘盒体42挤破或胶粘盒体42采用弹性材料制成并开设排胶孔,然后积挤压将胶粘盒体42内的结构胶挤出,实现对锚固件4的粘接。

49.参照图5和图6,进一步的,为了使得胶粘盒体42在受到挤压时,能够破碎更加充分,挤出杆51固定连接有多个环绕锚固件4中心轴线设置的破碎拨片511,破碎拨片511呈弧形的板状结构且弧形的开口朝向或远离锚固件4的中心轴线设置。破碎拨片511整体嵌设于胶粘盒体42的侧壁,且破碎拨片511抵接或固定连接于锚固孔41的内壁。在挤出杆51被推动时,会挤压破碎拨片511弯折,此时会将胶粘盒体42的盒壁撑开,并配合棱槽421,以相对较为充分的将胶粘盒体42破碎。

50.具体的,相邻两个破碎拨片511的弧度不同,以使得破碎拨片511在弯折时,由于相邻两个破碎拨片511的弯折程度不一致,使得采用易碎材料制成的胶粘盒体42中位于两个破碎拨片511之间部位产生不同幅度的形变幅度,以充分的将胶粘盒体42破碎,并完成结构胶的挤出。

51.实施例2的实施原理为:在垫板3被热熔时,会导致挤出块52膨胀,并在锚固孔41有限的空间以及限制件53的限制下,推动挤出杆51挤压胶粘盒体42,由于胶粘盒体42为采用易碎材质制成,会导致胶粘盒体42破碎,并通过挤出杆51将结构胶通过挤出孔411自锚固孔41内挤出,并填充于锚固件4与隧道内壁中成型的孔结构内壁之间的间隙,以将锚固件4粘

接于隧道的内壁,同时由于结构胶是被挤出锚固孔41的,还能够将锚固件4插设于隧道内壁的过程中,产生的碎屑固化粘接,从而进一步优化锚固件4与隧道内壁结合的稳定性,减小后期施工时因碎屑以及锚喷混凝土造成的冲击导致锚固件4松动的可能性。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1