一种内嵌小油管的金属增强耐腐蚀复合连续油管的制作方法

1.本发明涉及管道设备领域,具体为一种内嵌小油管的金属增强耐腐蚀复合连续油管。

背景技术:

2.随着油田开采的时间增长,数字化设备越来越多的应用,生产企业对节能减排,降本增效的要求,传统意义上的钢制油管只负责承压输送的功能,效能低、耗能高、而且易腐蚀失效、施工作业效率低、已经无法有效满足生产要求,损坏后基本报废,很难修复。

3.目前油田油井生产过程中,井下油管一般采用钢制油管,由于井下输送介质的腐蚀和高温高压环境下造成的油管腐蚀失效频繁发生,经常出现事故,造成油田修井作业任务繁重,生产成本增加,还同时影响井下工具的有效控制,不能对井底井况的进行实时监控和数据采集以及取样等工作。

技术实现要素:

4.本发明目的在于提供一种内嵌小油管的金属增强耐腐蚀复合连续油管,以解决背景技术提及的问题。

5.为达成上述目的,本发明提出如下技术方案:一种内嵌小油管的金属增强耐腐蚀复合连续油管,包括:

6.内衬层;

7.增强层,增强层以设定的节距和42-88

°

的缠绕角度紧密缠绕在内衬层的外层上,缠绕的层数为偶数层,偶数层的增强层之间包覆一层厚度为1-2mm的高分子聚合物作为滑动耐磨层,增强层的外部包覆1-2mm高分子聚合物绝缘隔层;

8.抗拉层,抗拉层以设定的节距和20-60

°

的缠绕角度紧密缠绕在增强层的外层,缠绕的层数为偶数层;

9.内置油管,内置油管以60-80

°

的缠绕角度沿轴向螺旋缠绕在抗拉层外部的绝缘隔层上,外部挤出包覆一层厚度为2mm的高分子聚合物绝缘隔层;

10.外保护层,外保护层包覆在内置油管的外部。

11.进一步的,在本发明中,所述增强层和抗拉层的缠绕层数和口径根据拉力设定值而设置。

12.进一步的,在本发明中,所述内衬层由pe、pex、pert、hdpe、pp、pa、pps、pvdf或改性高分子聚合物挤出成型。

13.进一步的,在本发明中,增强层的材料为高强度钢带或不锈钢钢带以及钢丝带;

14.进一步的,在本发明中,抗拉层的材料为包塑钢丝、不锈钢钢丝、聚酯纤维丝/带或者芳纶纤维丝/带,宽度20-50mm之间。

15.进一步的,在本发明中,所述外保护层为高分子聚合物挤出成型包覆,包覆材料为hdpe、pp、pa、pps、pvdf或改性高分子聚合物。

16.进一步的,在本发明中,缠绕后的内置油管的长度长于复合连续油管长度,内置油管的接头采用卡箍式连接、丝扣连接或者焊接方式连接。

17.进一步的,在本发明中,所述内置油管的内径为3-6mm,所述内置油管内穿信号缆或光纤可实现对井下工具的有效控制,同时能够完成井底井况的实时监控和数据采集以及取样等工作。

18.有益效果,本技术的技术方案具备如下技术效果:

19.1、本发明提供一种多功能的井下用复合连续油管,该产品柔韧性好、耐腐蚀、抗蠕变性好、接头密封性好、安装简便和可重复使用的耐高温高压复合连续油管,管壁内内嵌若干根小口径不锈钢油管用来辅助油田进行其他井下作业和油井内数据采集的需求。

20.2、本发明提供一种耐腐蚀承高压复合连续油管,既能够承受井下介质的腐蚀,抗外压、抗拉能力强,能够在高温高压环境下长期服役,同时产品管壁内嵌不锈钢内置油管(内径3-6mm),利用该内置油管和油管内穿信号缆可实现对井下工具的有效控制,同时能够完成井底井况的实时监控和数据采集以及取样等工作。

21.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

22.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

23.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

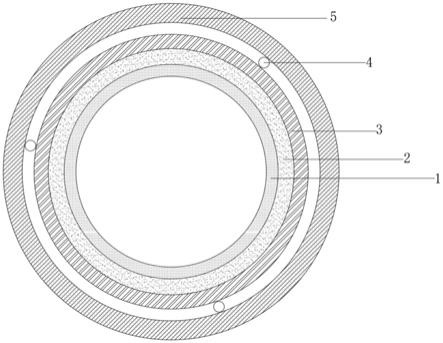

24.图1为本发明结构的剖面示意图。

25.图2为本发明分解结构示意图。

26.图中,各附图标记的含义如下:1、内衬层;2、增强层;3、抗拉层;4、内置油管;5、外保护层。

具体实施方式

27.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定义在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

28.如图1-2所示,一种内嵌小油管的金属增强耐腐蚀复合连续油管包括内衬层1、增强层2、抗拉层3、滑动耐磨层、绝缘隔层、内置油管4、和外保护层5。

29.1、内衬层1由hdpe/pp/pa/pps/pvdf或改性高分子聚合物挤出成型。其主要作用是:输送介质的通道;性能应符合gb/t15558.1的要求;当采用pex时,性能应符合gb/

t18992.2的要求;当采用pert时,性能应符合gb/t28799.2的要求;当采用pa时,性能应符合iso 22621-1的要求;当采用pp时,性能应符合gb/t18742.2的要求;当采用pvdf时,性能应符合iso 10931的要求;内衬管材料可为本色,材料不应使用回料。内衬层材料的工况环境适用性应符合:gb/t34903.1的要求。

30.2、增强层2由高强度钢带或不锈钢钢带以内衬层1的轴向线的夹角42-88

°

的缠绕角度紧密缠绕在内衬层1的外径上,缠绕的节距根据产品不同的规格而确定;缠绕的层数为偶数层,钢带与钢带之间再包覆一层厚度为1-2mm的高分子聚合物作为滑动耐磨层,螺旋缠绕,耐磨带以角度20-70

°

缠绕;最外层钢带外包覆1-2mm高分子聚合物绝缘隔层,其主要作用是:承担介质输送时的内部压力并承担一定的管体抗外部压力和一定的抗冲击能力;更进一步的,在线螺旋缠绕钢带或不锈钢钢带(焊接或不焊接,左、右旋,偶数层)钢带之间焊接或不焊接。增加钢丝带,纤维素,纤维带,各层之间还可以采用粘接或者不粘接形式,粘接(热塑性)性能应符合gb/t711-2008的要求;或不锈钢钢带性能应符合gb/t3280-2009。

31.3、抗拉层3由包塑钢丝、不锈钢钢丝或聚酯纤维丝/带、芳纶纤维丝/带以一定的节距和20-60

°

的缠绕角度紧密编织或缠绕在增强层2的外层,宽度20-50mm之间,也在绝缘隔层的外层,缠绕的节距根据产品规格的不同而确定,缠绕的层数为偶数层,编织层数和钢丝口径根据拉力设定值设计确定。其主要作用是:提高管体抗拉能力和一定的抗外部冲击能力;进一步的,抗拉层以包塑钢丝、不锈钢钢丝为主。采用涤纶工业长丝和芳纶工业长丝时:涤纶工业长丝应符合:gb/t16604的要求,芳纶工业长丝yd/t1182.2的要求。

32.4、外保护层5为高分子聚合物挤出成型包覆,包覆材料为:hdpe/pp/pa/pps/pvdf或改性高分子聚合物,其主要作用是:提高产品外部抗磨损能力,保护产品不受外力损坏,厚度≥3mm。

33.5、将内置油管4(钢制小口径,不锈钢或其他防腐蚀材质)以60-80

°

的缠绕角度分别依次顺管体轴向螺旋缠绕在增强层2外部绝缘隔层上,缠绕后的内置油管4两端长于复合连续油管长度,内置油管4端口接头一般采用卡箍式连接、丝扣连接、焊接方式连接。其作用是管体两端小口径通道,可实现介质流通、信号缆通过。

34.本实施例具有以下优点:

35.1、本发明能够有效解决钢制油管井下腐蚀问题,具备承高压,抗外压,耐高温,抗拉能力;

36.2、本发明具备单根长度长、韧性强、安全系数高、作业便捷、减少维护环节、使用寿命长等优质特性,为油田提供稳定、安全的生产环境,同时节约了使用成本,提高了投资效益。

37.3、同时产品管壁内嵌不锈钢内置油管(内径3-6mm),利用该内置油管和油管内穿信号缆可实现对井下工具的有效控制,同时能够完成井底井况的实时监控和数据采集以及取样等工作。

38.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1